تعتبر عملية اللحام بالقوس المغمور مثالية لخطوط الأنابيب وأوعية الضغط والخزانات وتصنيع السكك الحديدية وتطبيقات البناء الرئيسية، مع أبسط أشكال الخيوط الأحادية، وهيكل السلك المزدوج، وهيكل السلك المزدوج الترادفي، وهيكل الخيوط المتعددة.

تُفيد تقنية اللحام بالقوس المغمور المستخدمين في العديد من تطبيقات اللحام، بدءًا من زيادة الإنتاجية وتحسين بيئة العمل، وصولًا إلى ضمان جودة متسقة، وغير ذلك الكثير. لذا، ينبغي على مصنّعي المعادن الذين يفكرون في إدخال تغييرات على عملية اللحام بالقوس المغمور أن يدركوا الفوائد العديدة التي يُمكن جنيها من هذه التقنية.

معرفة أساسية بلحام القوس المغمور

تُعدّ عملية اللحام بالقوس المغمور ضرورية للتطبيقات الصناعية الثقيلة، مثل الأنابيب وأوعية الضغط والخزانات، وصناعة القاطرات، وأعمال الإنشاءات والحفريات الضخمة. وهي مثالية للصناعات التي تتطلب إنتاجية عالية، لا سيما عند لحام المواد السميكة جدًا، حيث توفر العديد من المزايا.

يمكن أن يكون لمعدل الترسيب العالي وسرعة المشي تأثير كبير على إنتاجية العامل وكفاءته وتكاليف الإنتاج، وهو أحد المزايا الرئيسية لعملية اللحام بالقوس المغمور.

وتشمل المزايا الأخرى ما يلي: التركيب الكيميائي الممتاز والخواص الميكانيكية للحام، والحد الأدنى من رؤية القوس الكهربائي وانخفاض أبخرة اللحام، وتحسين راحة بيئة العمل، وشكل اللحام الجيد وخط اللحام.

اللحام بالقوس المغمور هو آلية تغذية سلكية تستخدم مادة التدفق الحبيبية لفصل القوس الكهربائي عن الهواء، وكما يوحي الاسم، يكون القوس مغمورًا في مادة التدفق، مما يعني أنه عند ضبط المعايير، يصبح القوس غير مرئي مع تدفق طبقة من مادة التدفق. ويتم تغذية سلك اللحام باستمرار بواسطة شعلة تتحرك على طول منطقة اللحام.

يؤدي التسخين بالقوس الكهربائي إلى صهر جزء من السلك، وجزء من مادة اللحام، والمعدن الأساسي، مُشكلاً بركة منصهرة، تتكثف لتُكوّن لحامًا مغطى بطبقة من خبث اللحام. يتراوح سُمك مادة اللحام بين 1/16 بوصة و3/4 بوصة، ويمكن تحقيق اختراق كامل بنسبة 100% بلحام واحد. أما إذا لم يكن سُمك الجدار محدودًا، فيمكن إجراء لحام متعدد الطبقات، شريطة معالجة اللحام مسبقًا واختياره بعناية، بالإضافة إلى اختيار تركيبة مناسبة من سلك اللحام ومادة اللحام.

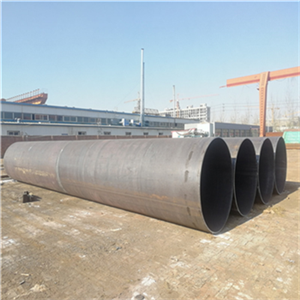

LSAW

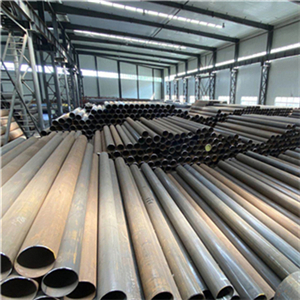

ERW

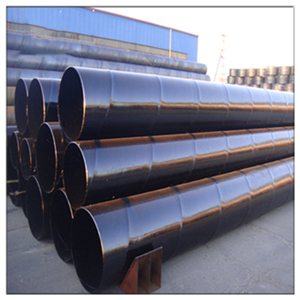

منشار كهربائي حلزوني

اختيار التدفق وسلك اللحام

يُعدّ اختيار التدفق والسلك المناسبين لعملية اللحام بالقوس المغمور أمرًا بالغ الأهمية لتحقيق أفضل النتائج. ورغم كفاءة عمليات اللحام بالقوس المغمور بحد ذاتها، إلا أنه يمكن زيادة الإنتاجية والكفاءة بالاعتماد على نوع سلك اللحام والتدفق المستخدمين.

لا يقتصر دور التدفق على حماية حوض اللحام فحسب، بل يساهم أيضاً في تحسين الخواص الميكانيكية وإنتاجية اللحام. ولتركيبة التدفق تأثير كبير على هذه العوامل، إذ تؤثر على قدرة التيار الكهربائي وانبعاث الخبث.

تعني القدرة الحالية على الحمل أنه يمكن الحصول على أعلى كفاءة ترسيب ممكنة وملف تعريف لحام عالي الجودة.

يؤثر إطلاق الخبث من مادة التدفق على اختيار مادة التدفق لأن بعض مواد التدفق أكثر ملاءمة لتصميمات لحام معينة من غيرها.

تشمل خيارات اختيار التدفق للحام القوسي المغمور نوعين من اللحام: اللحام النشط واللحام المحايد. ويكمن الفرق الأساسي بينهما في أن التدفق النشط يُغير التركيب الكيميائي للحام، بينما لا يُغيره التدفق المحايد.

تتميز المواد المساعدة النشطة للحام باحتوائها على السيليكون والمنغنيز. تساعد هذه العناصر في الحفاظ على قوة شد اللحام عند درجات حرارة عالية، كما تساعد في الحفاظ على نعومة اللحام وسلاسة حركته عند سرعات عالية، وتوفر سهولة في إزالة الخبث. بشكل عام، يمكن للمواد المساعدة النشطة للحام أن تقلل من مخاطر رداءة جودة اللحام، بالإضافة إلى تكاليف التنظيف وإعادة العمل الباهظة بعد اللحام. مع ذلك، تجدر الإشارة إلى أن المواد المساعدة النشطة للحام تُعدّ الأنسب عادةً للحام أحادي أو ثنائي المرور.

تعتبر التدفقات المحايدة أفضل للحام متعدد الطبقات الكبير لأنها تساعد على تجنب تكوين اللحامات الهشة والحساسة للتشقق.

تتوفر أنواع عديدة من أسلاك اللحام المستخدمة في اللحام بالقوس المغمور، ولكل منها مزاياها وعيوبها. بعض الأسلاك مصممة للحام عند درجات حرارة عالية، بينما صُممت أنواع أخرى خصيصًا بسبائك تساعد التدفق على تنظيف اللحام.

تجدر الإشارة إلى أن الخصائص الكيميائية وتفاعل الحرارة المدخلة لسلك اللحام تؤثر على الخصائص الميكانيكية للحام. كما يمكن زيادة الإنتاجية بشكل كبير من خلال اختيار معدن الحشو المناسب.

على سبيل المثال، يمكن أن يؤدي استخدام سلك ذي قلب معدني مع عملية اللحام بالقوس المغمور إلى زيادة كفاءة الترسيب بنسبة 15٪ إلى 30٪ مقارنة باستخدام السلك الصلب، مع توفير ملف تعريف اختراق أوسع وأقل عمقًا.

وبفضل سرعة انتقالها العالية، تعمل الأسلاك ذات القلب المعدني أيضًا على تقليل مدخلات الحرارة لتقليل خطر تشوه اللحام واحتراقه.

من بين جميع أنواع الفولاذ، يتميز الفولاذ المقاوم للصدأ الأوستنيتي بأقل نقطة خضوع. لذلك، من حيث الخواص الميكانيكية، لا يُعد الفولاذ المقاوم للصدأ الأوستنيتي الخيار الأمثل لساق الصمام، لأنه لضمان قوة معينة، سيزداد قطر ساق الصمام. لا يمكن رفع نقطة الخضوع بالمعالجة الحرارية، ولكن يمكن رفعها بالتشكيل على البارد.

نحن موزعون لأنابيب الصلب الكربوني والفولاذ المقاوم للصدأ غير الملحومة، نرحب بأي استفسارات، وسنقدم لكم عرضنا في أسرع وقت!

تاريخ النشر: 30 يناير 2023