API (Стандарт на Американския петролен институт) 5L е международен стандарт за стоманени тръби, използвани в тръбопроводни транспортни системи.

API 5L обхваща стоманени тръби за различни приложения за транспортиране на природен газ, нефт и други течности.Дата на влизане в сила на 46-то издание: в сила от 1 ноември 2018 г.

Ако просто искате да получите обща представа за API 5L, моля, щракнетеПреглед на спецификациите на тръбите API 5L.

Бутони за навигация

Какво е актуализирано в API 5L 46th

Произход на API 5L PSL

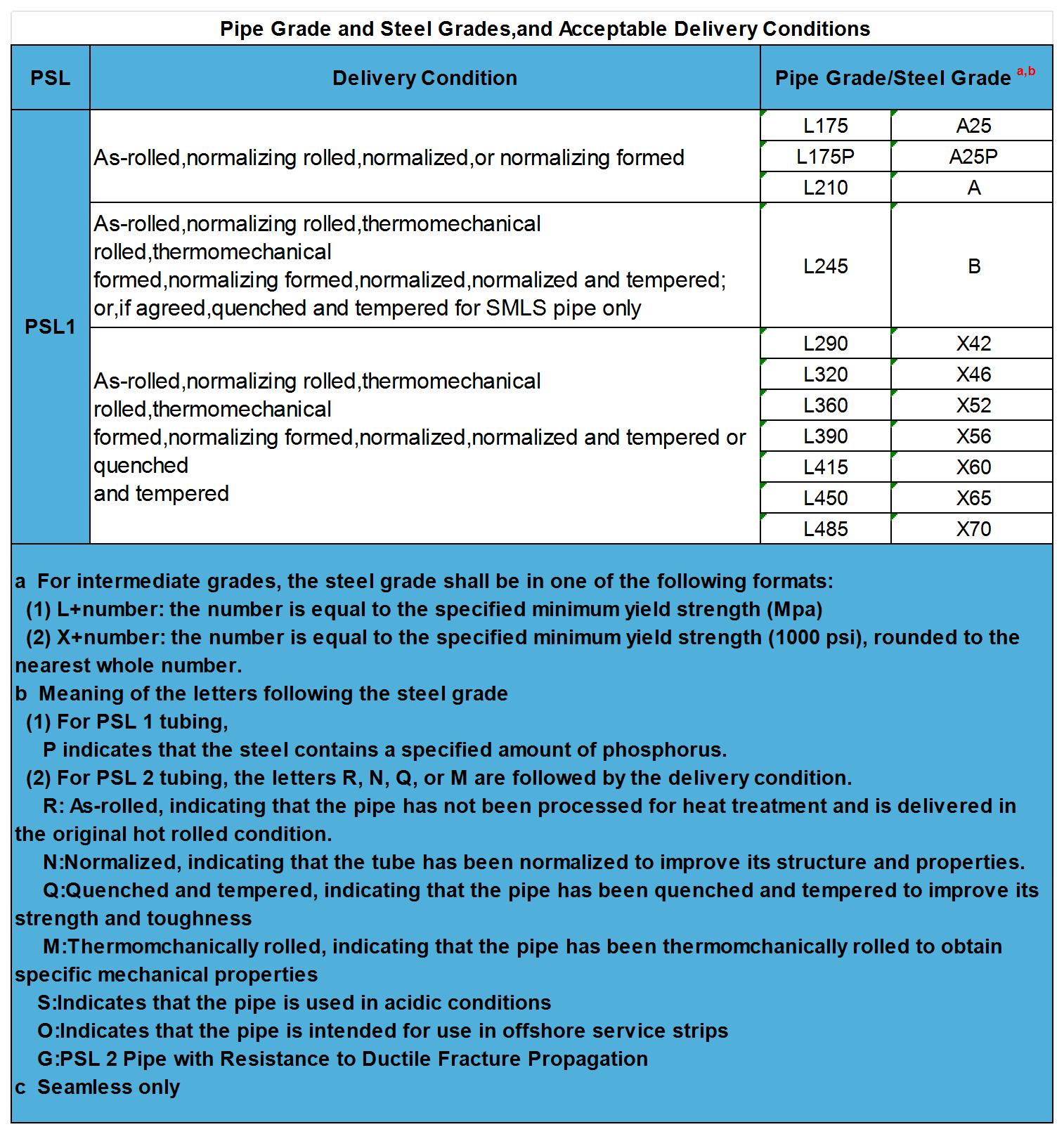

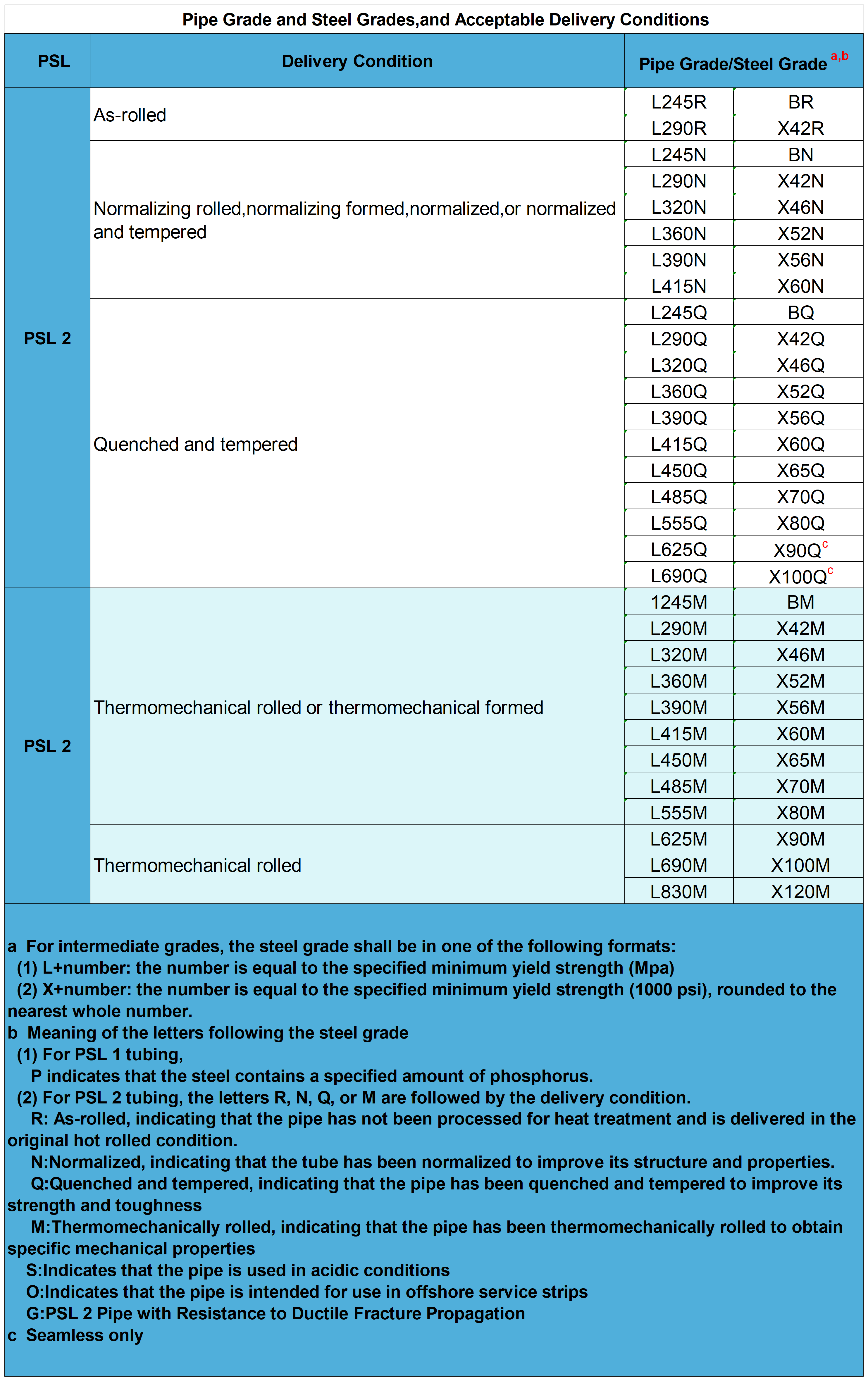

Класификация на марките стомана и тръбите

Приемливи държави за доставка

Суровини за стоманени тръби

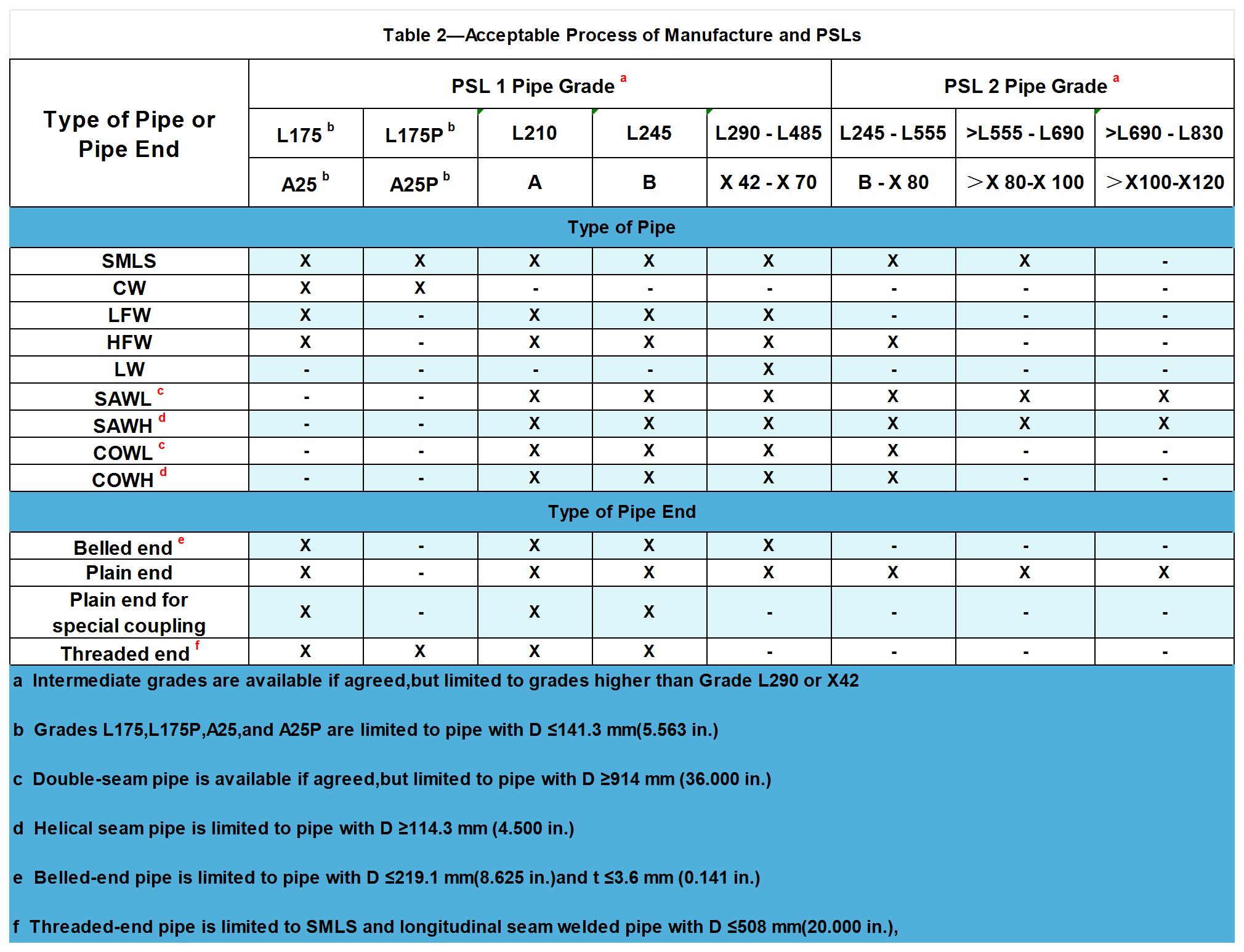

Видове стоманени тръби и краища на тръби, обхванати от API 5L

Приемливи производствени процеси за PSL2 стоманени тръби

Проверка на външния вид и често срещани дефекти на API 5L

Проверка на размерите (отклонения в размерите)

API 5L тестови елементи

Маркиране и местоположение на тръбите

Стандарт за еквивалентност

Нашите свързани продукти

Какво е актуализирано в API 5L 46th

Актуализации

Актуализирани и разширени изисквания за фрезовани съединения;

Актуализирани изисквания за перпендикулярност на края на тръбата;

Актуализирани изисквания за изпитване на твърдост за тръби API 5LPSL 2 за киселинни среди и тръби API 5L PSL 2 за офшорни среди;

Нов

API 5L PSL 2 тръба за приложения, изискващи капацитет на надлъжна пластична деформация.

Произход на API 5L PSL

PSL: Съкращение на нивото на спецификация на тръбопровода;

Разделени на: API 5L PSL 1 и API 5L PSL 2.

Класификация на марките стомана и тръбите

L + номер(буквата L е последвана от определената минимална граница на провлачване в MPa):

L175、L175P、L210、L245、L290、L320、L360、L390、L415、L450、L485、L555、L625、L690、L830

X + число(числото след буквата X определя минималната граница на провлачване в 1000 psi):

X42、X46、X52、X56、X60、X65、X70、X80、X90、X100、X120.

И клас а и клас б.Клас A=L210 Клас B=L 2459

Приемливи щати за доставка

Забележка: L415/X60 или по-високи класове не трябва да се използват вместо L360/X52 или по-ниски класове без съгласието на купувача.

Суровини за стоманени тръби

Слитък, заготовка, заготовка, лента (намотка) или плоча.

Забележка:

1. Суровината заAPI 5L PSL2стоманената тръба трябва да бъде финозърнеста утаена стомана.

2. Стоманена лента (намотка) или плоча, използвани за производството на стоманена тръба API 5L PSL2, не трябва да имат заварени шевове.

Видове стоманени тръби и краища на тръби, обхванати от API 5L

Заварена стоманена тръба

CW тръба:Процес на формиране на шев чрез нагряване на лентата в пещ и механично пресоване на оформените ръбове заедно, при което последователните намотки на лентата са свързани заедно, за да осигурят непрекъснат поток от лента за заваръчната мелница.

КРАВАПipe:Тръбен продукт, имащ един спирален шев, произведен чрез комбинация от електродъгово заваряване с газов метал и електродъгово заваряване под флюс, при което дъговата заварка с газ метал не е напълно отстранена от проходите за електродъгово заваряване под флюс.

КАПЮК Тръба:Тръбен продукт, имащ един или два надлъжни шева, произведени чрез комбинация от електродъгово заваряване с газ и електродъгово заваряване под флюс, при което дъговата заварка с газов метал не е напълно отстранена от проходите за заваряване под флюс.

EW тръба:Тръбен продукт с един надлъжен шев, произведен чрез ниско- или високочестотно електрическо заваряване.

HFW тръба:EWтръба, произведена с честота на заваръчния ток, равна или по-голяма от 70 kHz.

LFW тръба:Тръбата EW се произвежда с честота на заваръчния ток под 70 kHz.

LW тръба:Тръбен продукт с един надлъжен шев, произведен чрез лазерно заваряване.

SAWH тръба:Тръбен продукт с един спирален шев, произведен чрез процеса на заваряване под флюс.

ТРИОНТръба:Тръбен продукт с един или два надлъжни шева, произведени чрез заваряване под флюс.

Безшевна стоманена тръба

SMLS тръба:Горещо валцувани безшевни стоманени тръби и студено валцувани безшевни стоманени тръби, има някои други методи на обработка, като студено изтегляне, студено изтегляне, коване и др.

API 5L PSL2 Типове тръби за специални приложения

Устойчивост на разпространение на пластично счупване (G)

Кисело работно състояние Тръба (S)

Тръба за условия на експлоатация в морето (O)

Изискване на надлъжна пластмасова тръба с капацитет на напрежение

Видове накрайници на тръби

Гнездо, плосък край, плосък край със специална скоба, резбован край.

Забележка:

1. Краищата на гнездата, краищата на тръбите за специални скоби и краищата на тръбите с резба са само за API 5L PSL1.

2. Стоманена тръба L175 P/A25 P клас API 5L PSL1 трябва да се обработва машинно с резбовани краища, а стоманена тръба API 5L PSL1 от други видове стомана трябва да се обработва с плоски краища.

3. Тръбите API 5L PSL 2 се доставят с плоски краища.

Приемливи производствени процеси за PSL2 стоманени тръби

| Таблица 3—Приемливи производствени маршрути за тръба PSL 2 | ||||

| Тип на тръбата | Начална материя | Формоване на тръби | Тръбна топлина Лечение | Доставка Състояние |

| SMLS | Слитък, блум или заготовка | Като навити | — | R |

| Нормализиращо формоване | — | N | ||

| Горещо формоване | Нормализиране | N | ||

| Закаляване и темпериране | Q | |||

| Горещо формоване и студено довършителни работи | Нормализиране | N | ||

| Закаляване и темпериране | Q | |||

| HFW | Нормализиращо навита рулона | Студено формоване | Термична обработкаa само на зоната на заваряване | N |

| Термомеханични-валцувани намотка | Студено формоване | Термична обработкаа само на зоната на заваряване | M | |

| Термична обработкаa на заваръчната зона и облекчаване на напрежението на цялата тръба | M | |||

| Навити или термомеханично валцована намотка | Студено формоване | Нормализиране | N | |

| Охлаждане и закаляване | Q | |||

| Студено формоване, последвано от горещо намаляване под контролирано температура в резултат на нормализирано състояние | — | N | ||

| Студено формоване, последвано от термомеханично формоване от тръба | — | M | ||

| ТРИОН или КРАВА | Нормализирано или нормализиращо- валцована намотка или плоча | Студено формоване | — | N |

| Като навити термомеханично-валцовани нормализиращо-валцувани, или нормализиран | Студено формоване | Нормализиране | N | |

| Термомеханични-валцувани намотка или плоча | Студено формоване | — | M | |

| Закалени и темперирани плоча | Студено формоване | — | Q | |

| Като навити термомеханично-валцовани нормализиращо-валцувани, или нормализирана намотка или плоча | Студено формоване | Охлаждане и закаляване | Q | |

| Като навити термомеханично-валцовани нормализиране-валцувани, или нормализирана намотка или плоча | Нормализиращо формоване | — | N | |

| aВижте ISO 5L 8.8 за приложимите термични обработки | ||||

Проверка на външния вид и често срещани дефекти на API 5L

Изяви

Външната повърхност на тръбата трябва да бъде гладка и без дефекти, които могат да повлияят на здравината и уплътнителните свойства на тръбата.

Основни дефекти

Нарязани ръбове:Нарязаните ръбове могат да бъдат локализирани най-добре чрез визуална проверка.

Дъгови изгаряния:Изгарянето на дъгата се оценява като дефектно.

Дъговите изгаряния са редица локализирани точкови дефекти, образувани от разтопяването на металната повърхност, причинено от дъгата между електрода или заземяващия електрод и повърхността на стоманената тръба.

Контактните петна са периодични петна близо до заваръчната линия на EW тръба, причинени от контакт между електрода, доставящ заваръчния ток, и повърхността на тръбата.

Разслояване:Всяко разслояване или включване, което се простира върху повърхността на тръбата или скосената повърхност и е >6,4 mm (0,250 инча) по периферна дължина при визуална проверка, се счита за дефект.

Геометрични отклонения:Геометрично отклонение (напр. плосък блок или дупка и т.н.), различно от капка, причинено от процеса на формоване на тръбата или производствената операция.Разстоянието между крайната точка и продължението на нормалния контур на тръбата, т.е. дълбочина, по-голяма от 3,2 mm (0,125 in), ще се счита за дефект.

Изпускателните ями трябва да са ≤ 0,5 D във всяка посока.

твърдост: Когато визуалната проверка разкрие подозирана твърдост, трябва да се използва преносим тестер за твърдост за провеждане на тест за твърдост и едноточкова вдлъбнатина със стойност на твърдост над 35 HRC, 345 HV10 или 327 HBW се счита за дефектна, когато размерът на вдлъбнатината е по-голяма от 50 mm (2,0 инча) във всяка посока.

Обработка на дефекти

Моля, вижте съответните изисквания в API 5L Приложение C за боравене.

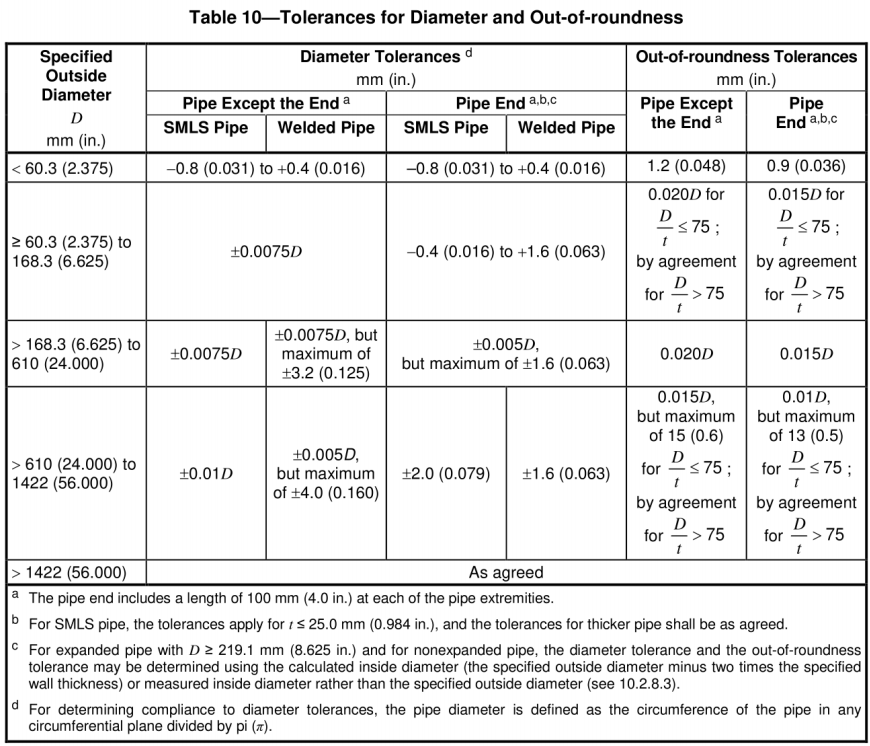

Проверка на размерите (отклонения в размерите)

Диаграма на теглото на тръбата и отклонението на теглото

Формула за тегло

M=(DT)×T×C

M е масата на единица дължина;

D е посоченият външен диаметър, изразен в милиметри (инчове);

T е определената дебелина на стената, изразена в милиметри (инчове);

C е 0,02466 за изчисления в единици SI и 10,69 за изчисления в единици USC.

ГРАФИЦИ И ГРАФИЦИ НА ТЕГЛОТО НА ТРЪБИТЕ

са посочени таблиците за тегло на тръбите в API 5LISO 4200иASME B36.10M, които дават стандартни стойности за тръба с определен външен диаметър и определена дебелина на стената.

График 40 и График 80са приложени по-долу, ако искате да видите пълния график на тръбите,моля щракнете тук!

Отклонение в теглото

Качество на всяка тръба спрямо теоретичното: тегло: 95% ≤ теоретично тегло ≤ 110;

Отклонение и свръхтънки тръби със спецификация: 5% ≤ 110% от теоретичното тегло;

Класове стомана L175, L175P, A25 и A25P: 95% ≤ 110% от теоретичното тегло.

Диапазон на външен диаметър и дебелина на стената

| Таблица 9—Допустим определен външен диаметър и определена дебелина на стената | ||

| Определен външен диаметър D мм (инча) | Определена дебелина на стената t мм (инча) | |

| Специални леки размериa | Нормални размери | |

| ≥10,3 (0,405) до <13,7 (0,540) | — | ≥1,7 (0,068) до ≤2,4 (0,094) |

| ≥13,7 (0,540) до <17,1 (0,675) | — | ≥2,2 (0,088) до ≤3,0 (0,118) |

| ≥17,1 (0,675) до <21,3 (0,840) | — | ≥2,3 (0,091) до ≤3,2 (0,125 |

| ≥21,3 (0,840) до <26,7 (1,050) | — | ≥2,1 (0,083) до ≤7,5 (0,294) |

| ≥26,7(1,050) до <33,4(1,315) | — | ≥2,1 (0,083) до ≤7,8 (0,308) |

| ≥33,4(1311}5) до <48,3 (1,900) | — | ≥2,1 (0,083) до ≤10,0 (0,394) |

| ≥48,3 (1,900) до <60,3 (2,375) | — | ≥2,1 (0,083) до ≤12,5 (0,492) |

| ≥60,3 (2,375) до <73,0 (2,875) | ≥2,1 (0,083) до ≤3,6 (0,141) | >3,6 (0,141) до ≤14,2 (0,559) |

| ≥73,0 (2,875) до <88,9 (3,500) | ≥2,1 (0,083) до ≤3,6 (0,141) | >3,6 (0,141) до ≤20,0 (0,787) |

| ≥88,9 (3500) до <101,6(4000) | ≥2,1 (0,083) до ≤4,0 (0,156) | >4,0 (0,156) до ≤22,0 (0,866) |

| ≥101,6 (4000) до <168,3 (6625) | ≥2,1 (0,083) до ≤4,0 (0,156) | >4,0(0,156) до≤25,0 (0,984) |

| ≥168,3 (6,625) до <219,1 (8,625) | ≥2,1 (0,083) до ≤4,0 (0,156 | >4,0 (0,156) до ≤40,0 (1,575) |

| ≥219,1 (8,625) до <273,1 (10,750) | ≥3,2 (0,125) до ≤4,0 (0,156 | >4,0 (0,156) до ≤40,0 (1,575 |

| ≥273,1 (10,750) до <323,9 (12,750) | ≥3,6 (0,141) до ≤5,2 (0,203) | >5,2 (0,203) до ≤45,0 (1,771) |

| ≥323,9 (12,750) до <355,6 (14,000) | ≥4,0 (0,156) до ≤5,6 (0,219) | >5,6 (0,219) до ≤45,0 (1,771 |

| ≥355,6 (14 000) до <457 (18 000) | ≥4,5 (0,177) до ≤7,1 (0,281) | >7,1 (0,281) до ≤45,0 (1,771 |

| ≥457 (18 000) до <559 (22 000) | ≥4,8 (0,188) до ≤7,1 (0,281) | >7,1 (0,281) до ≤45,0 (1,771) |

| ≥559 (22 000) до <711 (28 000) | ≥5,6 (0,219) до ≤7,1 (0,281) | >7,1 (0,281) до ≤45,0 (1,771) |

| ≥711 (28 000) до <864 (34 000) | ≥5,6(0,219) до≤7,1 (0,281) | >7,1 (0,281) до ≤52,0 (2,050) |

| ≥864 (34 000) до <965 (38 000) | — | ≥5,6 (0,219) до ≤52,0 (2,050) |

| ≥965(38 000) до <1422 (56 000) | — | ≥6,4 (0,250) до ≤52,0 (2,050) |

| ≥1422(56 000) до <1829 (72 000) | — | ≥9,5 (0,375) до ≤52,0 (2,050) |

| ≥1829(72 000) до <2134(84 000) | — | ≥10,3 (0,406) до ≤52,0 (2,050) |

| aТръбата, която има комбинация от определен външен диаметър и определена дебелина на стената, се определя като специална тръба с лек размер;други комбинации, дадени в тази таблица, се определят като тръба с нормален размер. | ||

Диаметър и отклонение от закръгленост

Отклонение на дебелината на стената

| Таблица 11—Допустими отклонения за дебелината на стената | |

| Дебелина на стената t мм (инча) | Допустими отклоненияa мм (инча) |

| SMLS тръбаb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| >4,0 (0,157) до <25,0 (0,984) | +0,150т -0,125т |

| ≥25,0 (0,984) | +3,7 (0,146) или +0,1t, което от двете е по-голямо -3,0 (0,120) или -0,1t, което от двете е по-голямо |

| Заварена тръбаcd | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197) до <15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aАко поръчката за покупка определя минус толеранс за дебелината на стената, по-малък от приложимата стойност, дадена в тази таблица, плюс толерансът за дебелината на стената трябва да бъде увеличен с количество, достатъчно за поддържане на приложимия диапазон на толеранс. bЗа тръба с D2 355,6 mm (14 000 инча) и 1 2 25,0 mm (0,984 инча), толерансът на дебелината на стената локално може да надвишава плюс толеранса за дебелина на стената с допълнителни 0,05 t, при условие че плюс толерансът за маса (вж. 9.14) не се превишава. cПлюс толерансът за дебелината на стената не се прилага за зоната на заваръчния шев. dВижте 9.13.2 за допълнителни ограничения. | |

Отклонение на дължината

Допустими отклонения на тръбите с фиксирана дължина: Отклонението на дължината трябва да бъде 500 mm (20 инча).

Допустими отклонения на произволна дължина на тръбата:

| Таблица 12—Допустими отклонения за тръба с произволна дължина | |||

| Произволна дължина Обозначаване м (фута) | Минимална дължина м (фута) | Минимална средна дължина За всеки артикул от поръчката м (фута) | Максимална дължина м (фута) |

| Тръба с резба и съединител | |||

| 6 (20) | 4,88 (16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67 (35,0) | 13.72 (45.0 |

| Тръба с обикновен край | |||

| 6 (20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72 (45,0) |

| 15 (50) | 5,33 (17,5) | 13,35 (43,8) | 16,76 (55,0) |

| 18 (60) | 6,40 (21,0 | 16,00 (52,5) | 19,81 (65,0) |

| 24 (80) | 8,53 (28,0) | 21,34 (70,0) | 25,91 (85,0) |

Отклонение на праволинейността

Общото отклонение от права линия по цялата дължина на тръбата трябва да бъде <0,2% от дължината на тръбата;

Локализираното отклонение от права линия трябва да бъде <3,2 mm (0,125 инча) на дължина от 1,5 m (5,0 фута) на всеки край на тръбата.

Отклонение на ъгъла на скосяване

Тръба с t > 3,2 mm (0,125 in) плоски краища трябва да бъде машинно обработена със заваръчен скос с ъгъл на скосяване от 30°-35°.

Ширина на развитата повърхност на корена

1,6 мм (0,063 инча) с отклонение от ±0,8 мм (0,031 инча).

Диапазон на ъгъла на вътрешния конус (само за безшевни стоманени тръби)

| Таблица 13—Максимален ъгъл на вътрешна конусност за SMLS тръба | |

| Определена дебелина на стената t мм (инча) | Максимален ъгъл на конус степени |

| <10,5 (0,413) | 7.0 |

| 10,5 (0,413) до <14,0 (0,551) | 9.5 |

| 14,0 (0,551) до <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

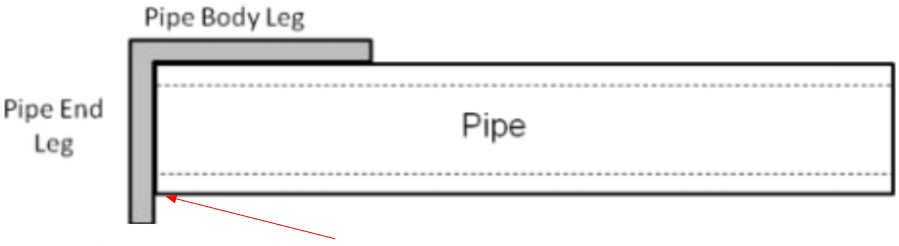

Правоъгълност на края на тръбата (извън квадрата)

Неправомерността се измерва като разстоянието между края на тръбата и крайния крак на тръбата, което трябва да бъде 1,6 mm (0,063 инча).

Отклонение на заваръчния шев

Неправилно подравняване на лента/лист:

За електрозаварени (EW) и лазерно заварени (LW) тръби разместването не трябва да води до оставаща дебелина на стената на заваръчния шев, която е по-малка от минималната допустима дебелина на стената.

За електродъгово заварени (SAW) и комбинирано заварени (COW) тръби разместването не трябва да надвишава съответните стойности, дадени в таблица 14 на API 5L.

Бърс ( електрозаварени (EW) и лазерно заварени (LW) тръби):

Външните неравности трябва да бъдат отстранени до състояние, което е почти изравнено (с основния материал).

Вътрешните неравности не трябва да излизат на 1,5 mm (0,060 инча) извън контура на тръбата, а дебелината на стената в точката на отстраняване на неравностите не трябва да бъде по-малка от минималната допустима дебелина на стената.

Височина на заваръчния шев(Тръба за заваряване под флюс (SAW) и комбинирана заварка (COW)):

Отстранете оставащата височина на вътрешния заваръчен шев в рамките на минимум 100 mm (4,0 in) от края на тръбата във всеки край на тръбата и шлайфайте заваръчния шев, така че да не се издига повече от 0,5 mm (0,020 in) над повърхността на съседната тръба.

API 5L тестови елементи

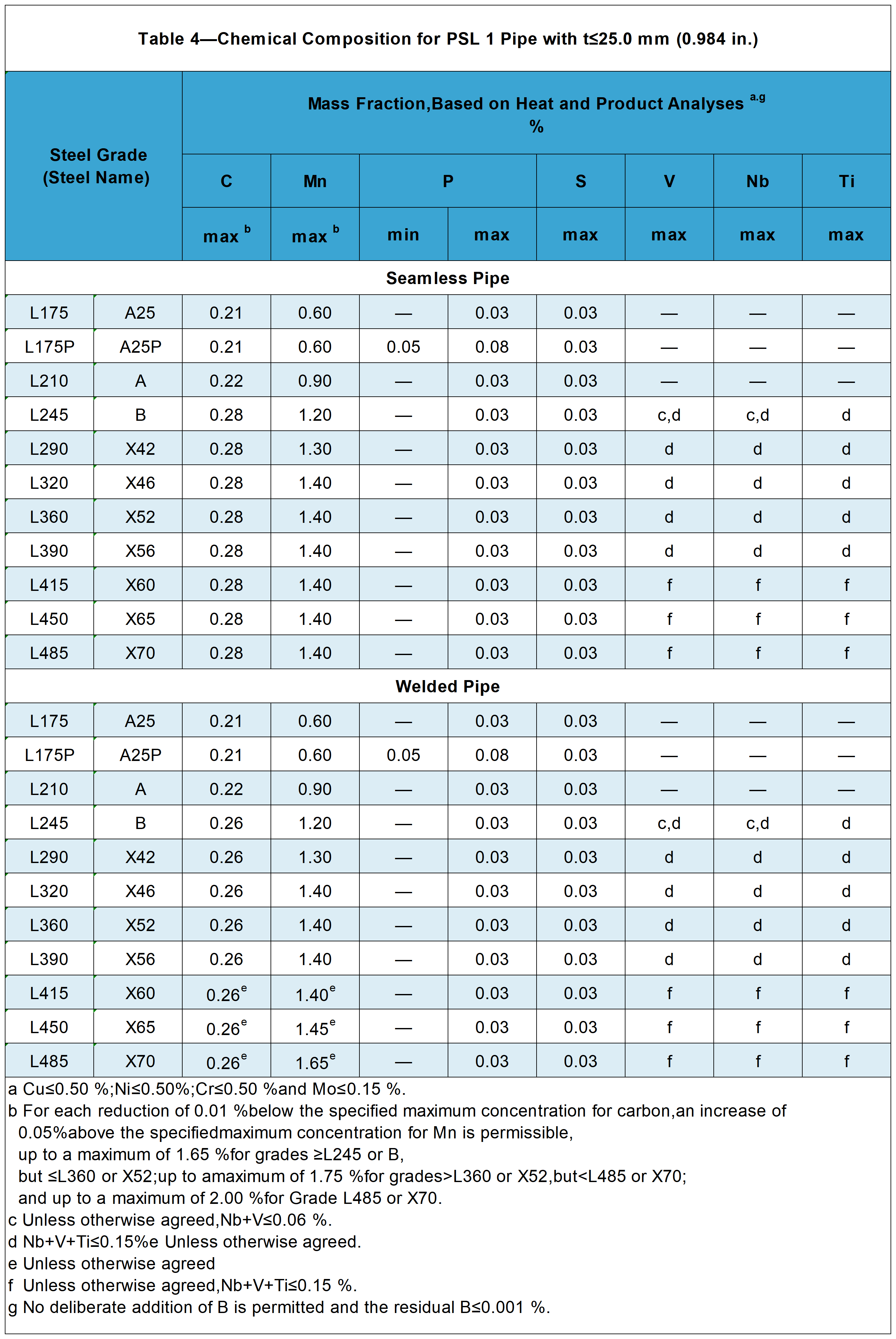

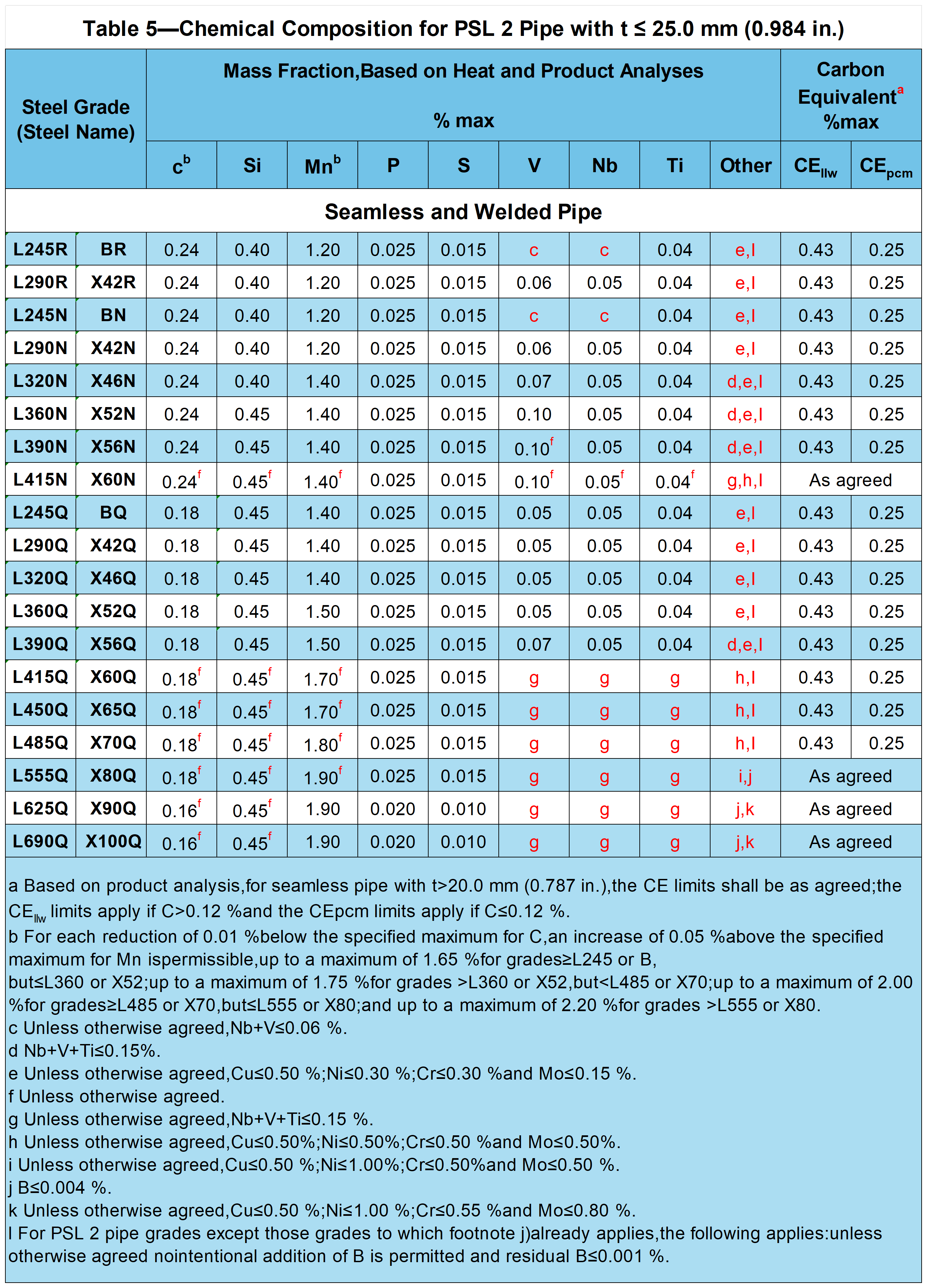

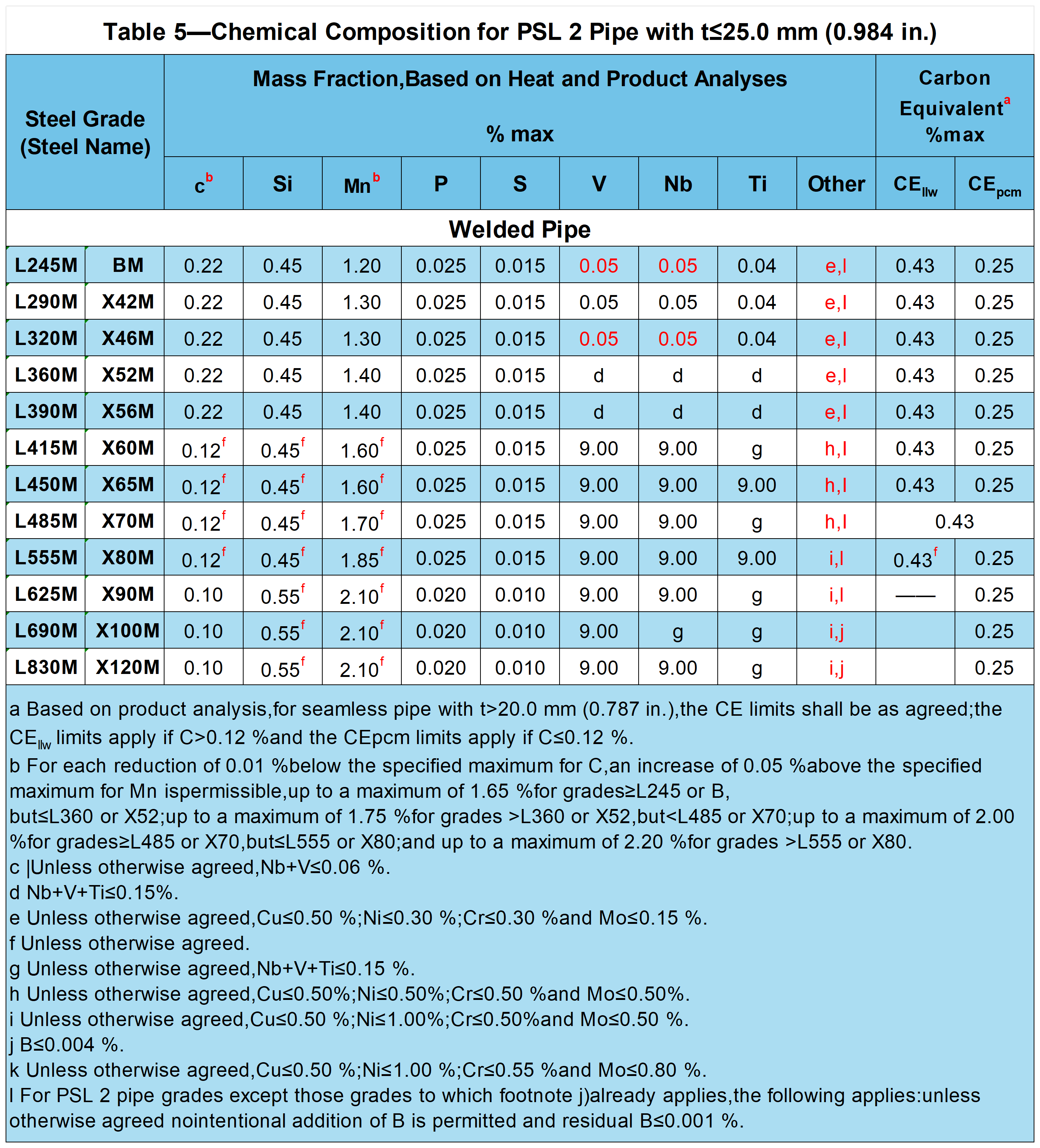

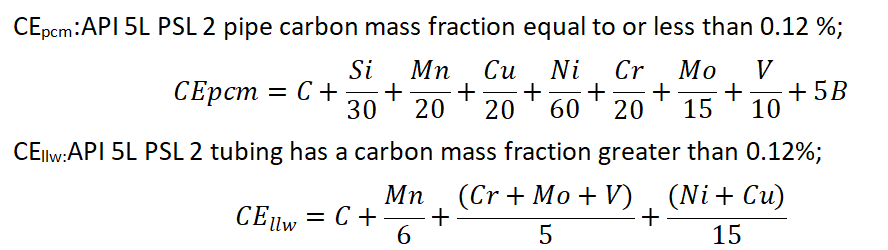

Химичен състав

Метод на изпитване: Вижте ISO 9769 или ASTM A751.

Химическият състав на API 5L PSL1 и API 5L PSL2 стоманена тръба t > 25,0 mm (0,984 in) се определя чрез договаряне въз основа на химическия състав в съответните таблици.

Химичен състав за тръба PSL 1 с t≤25,0 mm (0,984 инча)

Химичен състав за тръба PSL 2 с t≤25,0 mm (0,984 инча)

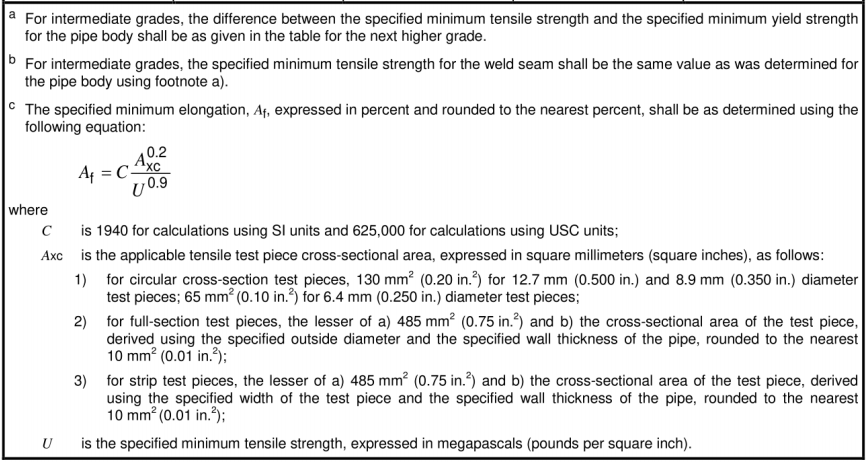

Свойства на опън

Методи за изпитване: Извършват се в съответствие с ISO 6892-1 или ASTM A370.

Изисквания към резултатите от изпитванията на опън за тръба PSL 1

| Таблица 6—Изисквания за резултатите от изпитванията на опън за тръба PSL 1 | ||||

| Клас на тръбата | Тръбно тяло от безшевни и заварени тръби | Заваръчен шев на EW, LW, SAW и COW тръба | ||

| Провлачванеa Rдо.5 MPa (psi) | Издръжливост на опънa Rm MPa (psi) | Удължение (на 50 мм или 2 инча) Af % | Издръжливост на опънb Rm MPa (psi) | |

| мин | мин | мин | мин | |

| L175 или A25 | 175 (25 400) | 310 (45 000) | c | 310 (45 000) |

| L175P или A25P | 175 (25 400) | 310 (45 000) | c | 310 (45 000) |

| L210 или A | 210 (30 500) | 335 (48 600) | c | 335 (48 600) |

| L245 или B | 245 (35 500) | 415 (60 200) | c | 415 (60 200) |

| L290 или X42 | 290 (42 100) | 415 (60 200) | c | 415 (60 200) |

| L320 или X46 | 320 (46 400) | 435 (63 100) | c | 435 (63 100) |

| L360 или X52 | 360 (52 200) | 460 (66 700) | c | 460 (66 700) |

| L390 или X56 | 390 (56 600) | 490 (71 100) | c | 490 (71 100) |

| L415 или X60 | 415 (60 200) | 520 (75 400) | c | 520 (75 400) |

| L450 или X65 | 450 (65 300) | 535 (77 600) | c | 535 (77 600) |

| L485 или X70 | 485 (70 300) | 570 (82 700) | c | 570 (82 700) |

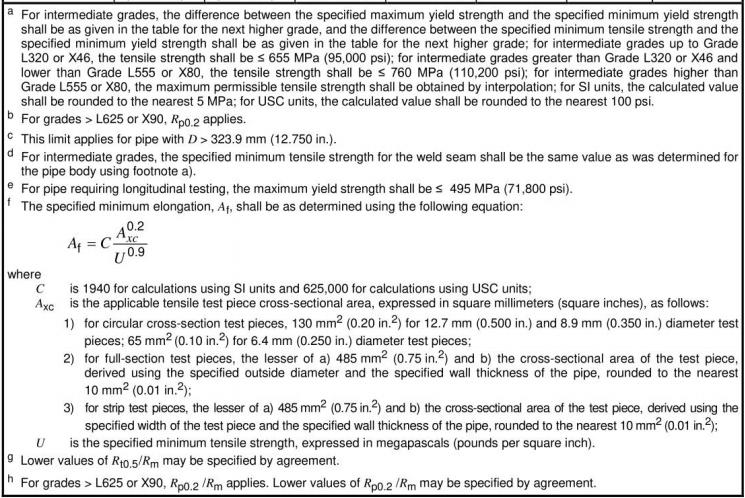

Изисквания за резултатите от изпитванията на опън за тръба PSL 2

| Таблица 7—Изисквания за резултатите от изпитванията на опън за тръба PSL 2 | |||||||

| Клас на тръбата | Тръбно тяло от безшевни и заварени тръби | Заваръчен шев на HFW SAW и CoW тръба | |||||

| Провлачванеa Rto.5 MPa (psi) | Издръжливост на опънa Rm MPa (psi) | Съотношениеак Rt0.5/Rm | Удължение (на 50 мм или 2 инча) Af % | Опън Силаd Rm MPa (psi) | |||

| мин | макс | мин | макс | макс | мин | мин | |

| L245R или BR L245N или BN L245Q или BQ L245M или BM | 245 (35 500) | 450 (65 300)e | 415 (60 200) | 655 (95 000) | 0,93 | f | 415 (60 200) |

| L290R или X42R L290N или X42N L290Q или X42Q L290M или X42M | 290 (42.100) | 495 (71 800) | 415 (60 200) | 655 (95 000) | 0,93 | f | 415 (60 200) |

| L320N или X46N L320Q или X46Q L320M или X46M | 320 (46 400) | 525 (76.100) | 435 (63.100) | 655 (95 000) | 0,93 | f | 435 (63.100) |

| L360N или X52N L360Q или X52Q L360M или X52M | 360 (52 200) | 530 (76 900) | 460 (66 700) | 760 (110 200) | 0,93 | f | 460 (66 700) |

| L390N или X56N L390Q или X56Q L390M или X56M | 390 (56 600) | 545 (79 000) | 490 (71.100) | 760 (110 200) | 0,93 | f | 490 (71.100) |

| L390N или X56N L390Q или X56Q L390M или X56M | 390 (56 600) | 545 (79 000) | 490 (71.100) | 760 (110 200) | 0,93 | f | 490 (71.100) |

| L415N или X60N L415Q или X60Q L415M или X60M | 415 (60 200) | 565 (81 900) | 520 (75 400) | 760 (110.200 | 0,93 | f | 520 (75 400) |

| L450Q или X65Q L450M или X65M | 450 (65 300) | 600 (87 000) | 535 (77 600) | 760 (110 200) | 0,93 | f | 535 (77 600) |

| L485Q или X70Q L485M или X70M | 485 (70 300) | 635 (92.100) | 570 (82 700) | 760 (110 200) | 0,93 | f | 570 (82 700) |

| L555Q или X80Q L555M или X80M | 555 (80 500) | 705 (102 300) | 625 (90 600) | 825 (119 700) | 0,93 | f | 625 (90 600) |

| L625M или X90M | 625 (90 600) | 775 (112 400) | 695 (100 800) | 915 (132 700) | 0,95 | f | 695 (100 800) |

| L625Q или X90Q | 625 (90 600) | 775 (112 400) | 695 (100 800) | 915 (132 700) | 0,97g | f | — |

| L690M или X100M | 690 (100 000)b | 840 (121 800)b | 760 (110 200) | 990 (143 600) | 0,97h | f | 760 (110 200) |

| L690Q или X100Q | 690 (100 000) b | 840 (121 800)b | 760 (110 200) | 990 (143 600) | 0,97h | f | — |

| L830M или X120M | 830 (120 400)b | 1050 (152 300)b | 915 (132 700) | 1145 (166.100) | 0,97h | f | 915 (132 700) |

Процентното удължение при скъсване се отчита за образци с габаритна дължина 50 mm (2 in).

За образци с габаритна дължина по-малка от 50 mm (2 in), удължението при скъсване трябва да се преобразува в удължение при 50 mm (2 in) в съответствие с ISO 2566-1 или ASTM A370.

Тест за хидростатично налягане

Метод на изпитване: API 5L 10.2.6.

Всички размери безшевни (SMLS) тръби и заварени тръби с D ≤ 457 mm (18 000 инча) трябва да имат време за стабилизиране не по-малко от 5 секунди.заварената тръба с D > 457 mm (18 000 инча) трябва да има време за стабилизиране не по-малко от 10 секунди.

Тест за огъване

Методи за изпитване: Тестът за огъване трябва да отговаря на изискванията на ISO 8491 или ASTM A370.

Никоя част от образеца не трябва да бъде напукана и заваръчният шев не трябва да се напуква.

Класът L175P/A25P е обогатена с фосфор стомана, която предлага по-добра производителност на резба от стомана L175/A25, но е по-трудна за огъване.

Тест за сплескване

Методи за изпитване: Тестът за компресия трябва да отговаря на изискванията на ISO 8492 или ASTM A370.

Разстоянието между двете плочи трябва да е такова, че да няма напукване на заваръчния шев, докато не бъде достигнато определеното разстояние.

Насочван тест за огъване

Методи за изпитване: Тестът за направлявано огъване трябва да отговаря на изискванията на ISO 5173 или ASTM A370.

Тест за твърдост

Метод за изпитване: Тест за твърдост съгласно ISO 6506, ISO 6507, ISO 6508 или ASTM A370.

Когато при проверката на външния вид се открият подозрителни твърди бучки, трябва да се използва преносим тестер за твърдост за тестване на твърдостта.

CVN тест за удар на API 5L PSL2 стоманена тръба

Методи за изпитване: Тестът за удар на Шарпи трябва да отговаря на изискванията на ASTM A370.

DWT тест за API 5L PSL2 заварена тръба

Метод на изпитване: Тестът DWT трябва да бъде в съответствие с API5л3.

Макро-инспекция и металографски тест

Вътрешните и външните отклонения на заваръчните шевове на заварени под флюс (SAW) и комбинирано заварени (COW) тръби трябва да бъдат проверени чрез макроскопска проверка.

За тръби, изискващи термична обработка на заваряване, трябва да се извърши металургично изследване, за да се провери дали цялата HAZ е била правилно термично обработена в посока на цялата дебелина на стената.

За тръби, които не изискват термична обработка на заваряване, трябва да се извърши металографско изследване, за да се потвърди, че няма остатъчен нетемпериран мартензит.

Безразрушителен тест (само за три тръби със специално предназначение API 5L PSL2)

Метод на изпитване: API 5L Приложение E.

Маркиране и местоположение на тръбите

Общи елементи за маркиране на стоманени тръби:

Име или маркировка на производителя на тръбата;

Маркировка "API Spec 5L".(Обикновено съкратено до API 5L.) Продукти, отговарящи на повече от един съвместим стандарт, могат да бъдат маркирани с името на всеки стандарт.

Определен външен диаметър

Определена дебелина на стената

Клас на тръбата (име на стомана)

Тип тръба

Дължина (дължина на тръбата в m с точност до 0,01 m (във футове с точност до най-близката десета от фута))

Местоположение на маркировките на стоманените тръби

D ≤ 48,3 mm (1,900 in) стоманена тръба: Езичета, които са непрекъснато произведени по дължината на стоманената тръба или които могат да бъдат закрепени към снопа от стоманени тръби.

Тръба с D > 48,3 mm (1,900 in):

Външна повърхност: Започва от точка на външната повърхност на тръбата между 450 mm и 760 mm (1,5 фута и 2,5 фута) от единия край на тръбата.

Вътрешна повърхност: Започнете да маркирате върху вътрешната повърхност на тръбата най-малко 150 mm (6,0 инча) от единия край на тръбата.

Стандарт за еквивалентност

Международни и регионални стандарти за тръби, за които API 5L е еквивалент или, при определени обстоятелства, алтернативна опция, както и редица специфични за приложението стандарти:

Международни и регионални стандарти

1. ISO 3183 - Глобален стандарт за тръбопроводи за нефтената и газовата индустрия, публикуван от Международната организация по стандартизация и тясно свързан с API 5L.

2. EN 10208 - Европейски стандарт за стоманени тръби за транспортиране на горивни газове и течности.

3. GB/T 9711 - Китайски национален стандарт за тръбопроводни транспортни системи в нефтената и газовата индустрия.

4. CSA Z245.1 - канадски стандартен покриващ тръбопровод за транспортиране на нефт и газ.

5. GOST 20295 - Руски стандарт за стоманени тръбопроводи за транспортиране на нефт и нефтопродукти.

6. IPS (Ирански петролни стандарти) - Ирански петролни стандарти за тръбопроводи за нефтената и газовата индустрия.

7. JIS G3454, G3455, G3456 - Японски индустриални стандарти за преносни тръби с различни класове на налягане.

8. DIN EN ISO 3183 - немски индустриален стандарт, базиран на ISO 3183 за тръбопроводи.

9. AS 2885 - Австралийски стандарт за тръбопроводни системи за транспортиране на нефт и газ.

Стандарти за специфични приложения

1. API 5CT - Стандарт на Американския петролен институт за обшивки и тръби за нефтени кладенци, който, въпреки че се използва предимно в нефтени кладенци, е важен и в нефтената и газовата индустрия.

2. ASTM A106 - Стандарт на Американското дружество за изпитване и материали за безшевни и заварени тръби от въглеродна стомана за работа при висока температура.

3. ASTM A53 - Национален институт за изпитване и стандарт на материали за безшевни и заварени тръби от въглеродна стомана, обикновено използвани за транспортиране на течности при стайна температура или по-ниски температури.

4. ISO 3834 - Стандарт на Международната организация по стандартизация за изискванията за качество, фокусиран върху системите за осигуряване на качеството на заварени метали.

5. dnv-os-f101 - Стандарт на норвежкото класификационно общество за подводни тръбопроводни системи за офшорни тръбопроводи за нефт и газ.

6. MSS SP-75 - Стандарт на Обществото за стандартизация на производителите, фокусиран върху фитинги за кръгли заварени стоманени тръби с висока якост и голям диаметър.

Стандарти за управление на качеството и екологична пригодност

1. NACE MR0175/ISO 15156 - Изисквания за материали, използвани при добив на нефт и газ в съдържащи сяра въглеводородни среди, които, макар да се отнасят основно до избора на материал, са важни за осигуряване на устойчивост на корозия на материалите, използвани в нефтената и газовата промишленост.

Нашите свързани продукти

API 5L PSL1&PSL2 GR.B Надлъжно дъгово заварени тръби под флюс

API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW тръба от въглеродна стомана

API 5L GR.B безшевна стоманена тръба с дебелина на стената за механична обработка

API 5L Gr.X52N PSL 2 Безшевна стоманена тръба ACC.To IPS-M-PI-190(3) & NACE MR-01-75 за работа в кисела среда

API 5L X42-X80/ API 5L X52 / PSL1&PSL2 Въглеродна безшевна стоманена тръба за нефт и газ

API 5L GR.B безшевна тръбопроводна тръба за налягане и конструкция

API 5L/ASTM A106/ASTM A53 Gr.B безшевна тръба от въглеродна стомана

BotopSteel е китайски професионалистПроизводители и доставчици на заварени тръби от въглеродна стоманаНад 16 години с 8000+ тона безшевни тръбопроводи на склад всеки месец.Ние сме готови да ви отговорим в рамките на 24 часа скоро след получаване на една заявка и също така да развием взаимни неограничени предимства и организация около потенциала.

тагове: API 56 46-ти, отклонения в размерите, PSL1, PSL2,доставчици, производители, фабрики, търговци на склад, компании, търговия на едро, купуване, цена, оферта, насипно състояние, за продажба, цена.

Време на публикуване: 22 март 2024 г