En primer lloc, el principi bàsic detub sense costuresrodament continu ilaminació en calent:

- Laminació contínua de tubs sense soldadura: aquest procés consisteix a laminar contínuament palanques en una sèrie de rotllos acanalats. La palanqueta es comprimeix i s'estira contínuament per formartubs d'acer sense soldadurasense cap interrupció.

- Laminació en calent: en aquest procés, el lingot s'escalfa primer a una temperatura específica i després es lamina a través d'una sèrie d'unitats de laminació per donar-li forma de tub sense soldadura.

En segon lloc, la diferència de procés entre el laminat continu de tubs sense costures i el laminat en calent:

- Precisió del processament:

- Laminació contínua de tubs sense soldadura: L'ús de rodets de ranura en la laminació contínua permet una major àrea de contacte, reduint les desviacions durant el procés de laminació i donant lloc a una major precisió de mecanitzat. L'estirament i la compressió continus del lingot contribueixen encara més a aconseguir una major precisió.

- Laminació en calent: La laminació en calent pot estar influenciada per la temperatura i altres factors, cosa que la fa més propensa a la deformació desigual i a la deformació de la màniga. Com a resultat, la precisió aconseguida mitjançant la laminació en calent sovint és lleugerament inferior en comparació amb el tub sense soldadura.rodament continu.

- Aspecte dels productes acabats:

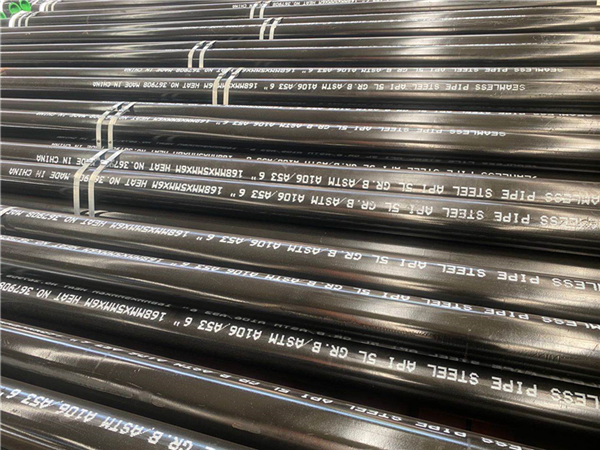

- Laminació contínua de tubs sense costures: els productes acabats de laminació contínua solen tenir un aspecte suau amb defectes i arrugues mínimes.

- Laminació en calent: Els productes acabats de laminació en calent poden tenir osques al rotlle, rugositat superficial i altres imperfeccions.

- Àmbit d'aplicació:

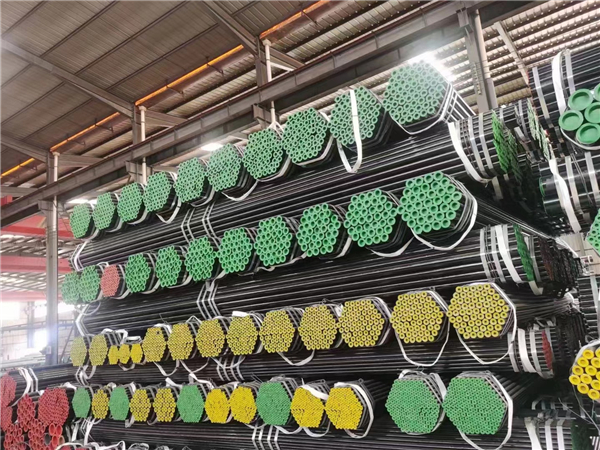

- Laminació contínua de tubs sense costures: aquest procés és adequat per a la fabricació d'alta precisió i alta resistènciatubs d'acer sense soldadura, especialment canonades de gran diàmetre i aquelles amb parets gruixudes.

- Laminació en calent: la laminació en calent és més adequada per a la producció de tubs de paret fina i tubs d'acer de petit calibre.

Tres, diferències de rendiment entre el laminat continu de tubs sense costures i el laminat en calent:

- Força:

- Laminació contínua de tubs sense soldadura: la major precisió de processament en la laminació contínua resulta en una major resistència relativa en els tubs d'acer produïts.

- Laminació en calent: a causa de la tensió de cisallament que es troba en la laminació en calent, es poden produir lleugeres deformacions, cosa que comporta una resistència relativament menor en comparació amb la laminació contínua de tubs sense soldadura.

- Propietats mecàniques:

- Laminació contínua de tubs sense soldadura: l'estructura interna dels tubs produïts mitjançant laminació contínua és més densa, la qual cosa resulta en millors propietats mecàniques, especialment pel que fa a la resistència a la tracció i al límit elàstic.

- Laminació en calent: Com que la laminació en calent es veu afectada per la temperatura, l'estructura interna pot ser menys densa, cosa que comporta propietats mecàniques lleugerament inferiors.

- Rendiment de forja:

- Laminació contínua de tubs sense costures: els tubs fabricats mitjançant laminació contínua sense costures presenten bones propietats de forja, cosa que els fa adequats per a diversos requisits de treball en fred i calent.

- Laminació en calent: La laminació en calent es caracteritza per un rendiment de forja relativament deficient a causa de la influència de la temperatura durant el processament.

En conclusió, la laminació contínua de tubs sense soldadura i la laminació en calent difereixen en principi, procés i rendiment. La laminació contínua de tubs sense soldadura és ideal per a la fabricació de tubs de gran diàmetre i paret gruixuda.canonades d'aceramb alta precisió i bona aparença. D'altra banda, la laminació en calent és més adequada per produir tubs d'acer de paret fina i de petit calibre a un cost relativament baix. Segons les necessitats específiques, els lectors poden triar el procés de fabricació de tubs d'acer adequat.

Data de publicació: 14 de novembre de 2023