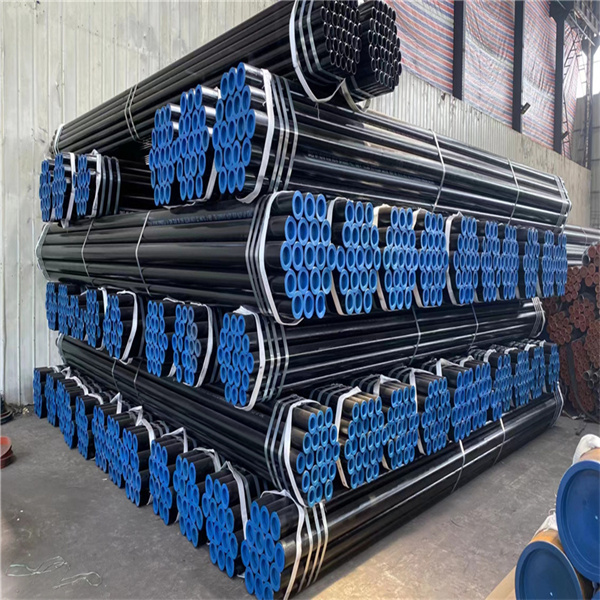

| Produktname | Kohlenstoffstahlrohr/Kesselstahlrohr |

| Material | A53 GrB, A36, ST52, ST35, ST42, ST45, X42, X46, X52, X60, X65, X70 |

| Standard | API 5L,ASTM A106 Gr.B,ASTM A53 Gr.B,ASTMA179/A192,ASTM A335 P9,ASTM A210,ASTM A333 |

| Zertifikate | API 5L, ISO 9001, SGS, BV, CCIC |

| Außendurchmesser | 13,7 mm – 762 mm |

| Wandstärke | SCH10, SCH20, SCH30, STD, SCH40, SCH60, SCH80, SCH100, SCH120, SCH160, XS, XXS |

| Länge | 1 m, 4 m, 6 m, 8 m, 12 m gemäß Wunsch des Käufers |

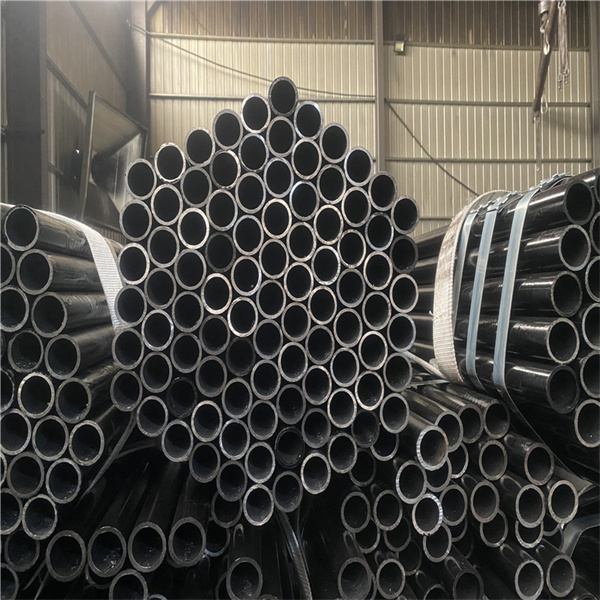

| Oberflächenbehandlung | schwarze Farbe, Lack, Öl, verzinkt, korrosionsbeständig beschichtet |

| Markierung | Standardkennzeichnung oder nach Ihren Wünschen. Kennzeichnungsmethode: Weiße Sprühfarbe |

| Behandlungsende | Glattes Ende/Abgeschrägtes Ende/Gerilltes Ende/Gewindeende mit Kunststoffkappen |

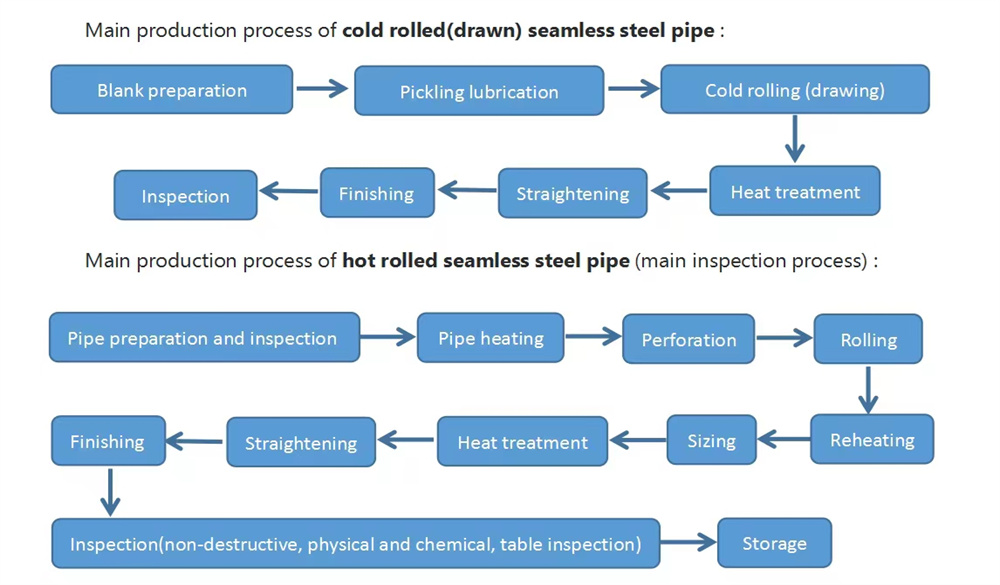

| Technik | Warmgewalztes oder kaltgewalztes ERW |

| Paket | Lose verpackt; in Bündeln verpackt (max. 2 Tonnen); gebündelte Rohre mit Hebebändern an beiden Endenzum einfachen Be- und Entladen; aus HolzHüllen; wasserdichte gewebte Tasche |

| Prüfen | Chemische Komponentenanalyse, mechanische Eigenschaften, technische Eigenschaften, Außenabmessungen Inspektion, hydraulische Prüfung, Röntgenprüfung |

| Anwendung | Flüssigkeitsförderung, Rohrleitungsbau, Konstruktion, Erdölcracken, Ölleitung, Gasleitung |

API 5L X42-X80, PSL1&PSL2 Öl und GasNahtloses Kohlenstoffstahlrohrwird zum Transport von Gas, Wasser und Erdöl sowohl in der Öl- als auch in der Erdgasindustrie eingesetzt.

API 5L X42-X80, PSL1&PSL2 Öl- und Gasrohre aus Kohlenstoffstahl werden je nach Kundenwunsch entweder kaltgezogen oder warmgewalzt hergestellt.

API 5L X52 PSL1&PSL2 Öl- und Gasrohre aus nahtlosem Kohlenstoffstahl werden entweder kaltgezogen oder warmgewalzt hergestellt, wobei kleinere Abmessungen in der Regel kaltgezogen und größere Abmessungen warmgewalzt werden.

Reinheitsgrad und chemische Zusammensetzung (%)Für API 5L PSL1

| Standard |

Grad | Chemische Zusammensetzung(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,28 | ≤1,30 | ≤0,030 | ≤0,030 |

| X46, X52, X56 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X60, X65 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X70 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X52 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

Reinheitsgrad und chemische Zusammensetzung (%)Für API 5L PSL2

| Standard |

Grad | Chemische Zusammensetzung(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,24 | ≤1,30 | ≤0,025 | ≤0,015 |

| X46, X52, X56 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X60, X65 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X70, X80 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X52 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

Mechanische Eigenschaften von API 5L GR.B X42-X80/X52(PSL1):

| Grad | Streckgrenze(MPa) | Zugfestigkeit(MPa) | Verlängerung A% | ||

|

| psi | MPa | psi | MPa | Dehnung (Min.) |

| X42 | 42.000 | 290 | 60.000 | 414 | 21–27 |

| X46 | 46.000 | 317 | 63.000 | 434 | 20–26 |

| X52 | 52.000 | 359 | 66.000 | 455 | 20–24 |

| X56 | 56.000 | 386 | 71.000 | 490 |

|

| X60 | 60.000 | 414 | 75.000 | 517 |

|

| X65 | 65.000 | 448 | 77.000 | 531 |

|

| X70 | 70.000 | 483 | 82.000 | 565 |

|

| X52 | 52.000 | 359 | 66.000 | 455 | 20–24 |

Mechanische Eigenschaften von API 5L/X52Nahtloses Leitungsrohr GR.B (PSL2):

| Grad | Streckgrenze(MPa) | Zugfestigkeit(MPa) | Verlängerung A% | Auswirkung (J) | ||

|

| psi | MPa | psi | MPa | Dehnung (Min.) | Min |

| X42 | 290 | 496 | 414 | 758 | 21–27 | 41(27) |

| X46 | 317 | 524 | 434 | 758 | 20–26 | 41(27) |

| X52 | 359 | 531 | 455 | 758 | 20–24 | 41(27) |

| X56 | 386 | 544 | 490 | 758 |

|

|

| X60 | 414 | 565 | 517 | 758 |

|

|

| X65 | 448 | 600 | 531 | 758 |

|

|

| X70 | 483 | 621 | 565 | 758 |

|

|

| X80 | 552 | 690 | 621 | 827 |

| |

| X52 | 359 | 531 | 455 | 758 | 20–24 | 41(27) |

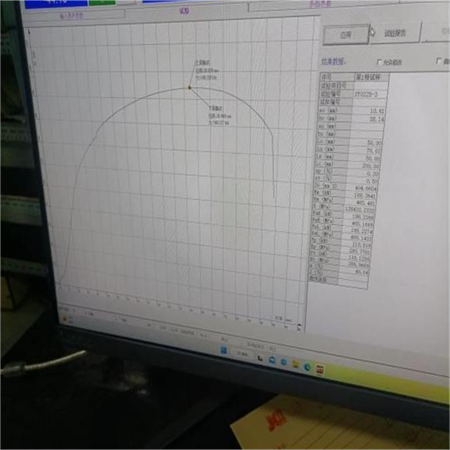

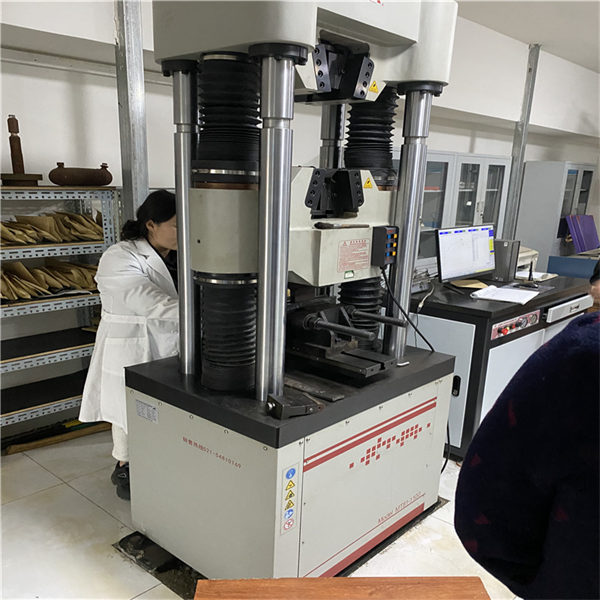

Mechanische Prüfung

Härteprüfung

Biegeprüfung

Zugprüfung des Rohrkörpers – Die Zugprüfung ist gemäß ISO 6892 oder ASTM A370 durchzuführen. Es sind Längsproben zu verwenden. Pro Prüfeinheit sind zwei Proben mit gleichem Kaltausdehnungsverhältnis zu prüfen.

Abflachungsprüfung – An Proben von jedem Ende zweier aus jeder Charge ausgewählter Röhrchen ist eine Abflachungsprüfung durchzuführen.

Kerbschlagbiegeversuch (CVN) – Der Charpy-Test ist gemäß ASTM A370 durchzuführen. Pro Prüfeinheit sind zwei Versuche mit jeweils maximal 100 Rohrlängen gleicher Kaltausdehnung durchzuführen.

Härteprüfung – Werden bei der Sichtprüfung verdächtige harte Stellen festgestellt, sind Härteprüfungen gemäß ISO 6506, ISO 6507, ISO 6508 oder ASTM A 370 mit tragbaren Härteprüfgeräten und -methoden durchzuführen, die je nach angewandter Methode ASTM A 956, ASTM A 1038 oder ASTM E 110 entsprechen.

Hydrostatischer Test – Jedes Rohr muss einem hydrostatischen Drucktest unterzogen werden.

Biegeprüfung – Ein ausreichend langes Rohr muss kalt um 90° um einen zylindrischen Dorn gebogen werden können.

100%ige Röntgenprüfung der Schweißnaht

Die Ultraschallprüfung

Die Wirbelstromprüfung

Blankes Rohr oder schwarze/lackierte Beschichtung (je nach Kundenwunsch);

6 Zoll und kleiner in Bündeln mit zwei Baumwollschlingen;

Beide Enden mit Endschützern;

Glattes Ende, abgeschrägtes Ende (2" und größer mit abgeschrägten Enden, Winkel: 30~35°), Gewinde und Kupplung;

Markierung.

| Größe | Toleranz (mit Respekt)t to außerhalb angegebenDurchmesser) |

| <2 3/8 | + 0,016 Zoll, - 0,031 Zoll (+ 0,41 mm, - 0,79 mm) |

| > 2 3/8 und ≤4 1/2, durchgehend geschweißt | ±1,00 % |

| > 2 3/8 und < 20 | ±0,75 % |

| > 20. nahtlos | ± 1,00 % |

| >20 und <36, geschweißt | + 0,75 % - 0,25 % |

| > 36, geschweißt | + 1/4 Zoll - 1/8 Zoll (+ 6,35 mm, -3,20 mm) |

Bei Rohrleitungen, die einer hydrostatischen Prüfung mit Drücken oberhalb der Standardprüfdrücke unterzogen wurden, können zwischen Hersteller und Käufer andere Toleranzen vereinbart werden.

| Unrundheit | |||||

| Größe | Minustoleranz | Plus Toleranz | End-to-End-Toleranz | Durchmesser, Achsentoleranz (Prozent des angegebenen Außendurchmessers) | Maximale Differenz zwischen minimalem und maximalem Durchmesser (Gilt nur für Rohre mit D/t≤75) |

| ≤10 3/4 l&V4 | 1/64 (0,40 mm) | 1/16 Zoll (1,59 mm) | — | — | |

| >10 3/4 und ≤20 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | — | — | — |

| > 20 und ≤ 42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | <0,500 Zoll (12,7 mm) |

| >42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | £ Q625 Zoll (15,9 mm) |

Die Toleranzen für Rundheitsabweichungen gelten für maximale und minimale Durchmesser, gemessen mit einer Stangenlehre, einem Messschieber oder einem Gerät zur Messung der tatsächlichen maximalen und minimalen Durchmesser.

Der mittlere Durchmesser (gemessen mit einem Durchmesserband) eines Rohrendes darf sich nicht um mehr als 3/32 Zoll (2,38 mm) von dem des anderen Rohrendes unterscheiden.

| Größe | Rohrart | Toleranz1 (Prozent der vorgegebenen Wandstärke) | |

| Note B oder schlechter | Klasse X42 oder höher | ||

| <2 7/8 | Alle | +20.- 12.5 | + 15.0.-12.5 |

| >2 7/8 und <20 | Alle | + 15,0,-12.5 | + 15-I2.5 |

| >20 | Geschweißt | + 17,5.-12,5 | + 19.5.-8.0 |

| >20 | Nahtlos | + 15.0.-12.5 | + 17.5.-10,0 |

Sofern der Käufer kleinere negative Toleranzen als die aufgeführten vorschreibt, ist die positive Toleranz auf den entsprechenden Gesamttoleranzbereich in Prozent abzüglich der negativen Toleranz der Wandstärke zu erhöhen.

| Menge | ToToleranz (Prozent) |

| Einzellängen, spezielle Rohre mit glatten Enden oder A25-RohreEinzelne Längen, andere RohreWaggonladungen.Klasse A25.40.000 lb (18.144 kg) oder mehrWaggonladungen, ausgenommen Klasse A25,40.0001b (18 144 kg) oder mehrWaggonladungen, alle Sorten unter 40000 lb (18 144 kg) Bestellartikel. Güteklasse A25. 40.000 lb (18.144 kg) oder mehr Bestellartikel, ausgenommen Artikel der Güteklasse A25,40.000 lb (18.144 kg) oder mehr Bestellartikel aller Güteklassen, unter 40.000 lb (18.144 kg) | + 10.-5.0 + 10, - 35 -2,5 -1,75 -15 -3,5 -1,75 -3,5 |

Anmerkungen:

1. Die Gewichtstoleranzen gelten für die berechneten Gewichte von Gewinde- und Kupplungsrohren sowie für die tabellierten oder berechneten Gewichte von Rohren mit glatten Enden. Werden vom Käufer geringere negative Wandstärkentoleranzen als die in der obigen Tabelle aufgeführten gefordert, erhöht sich die positive Gewichtstoleranz für einzelne Rohrlängen um 22,5 Prozent abzüglich der negativen Wandstärkentoleranz.

2. Bei Waggonladungen, die aus Rohren aus mehr als einer Auftragsposition bestehen, sind die Toleranzen für die Waggonladung auf Basis der einzelnen Auftragspositionen anzuwenden.

3. Die Toleranz für Bestellpositionen bezieht sich auf die Gesamtmenge der für die jeweilige Bestellposition gelieferten Rohre.