ASTM A53 ERWStahlrohr istTyp Ein der Spezifikation A53, hergestellt im Widerstandsschweißverfahren, und ist sowohl in der Güteklasse A als auch in der Güteklasse B erhältlich.

Es eignet sich vor allem für mechanische Anwendungen und Druckanwendungen und wird auch häufig als Allzweckmedium zum Transport von Dampf, Wasser, Gas und Luft eingesetzt.

Die Vorteile von ERW-Stahlrohren, wie zum Beispielniedriger PreisUndhohe Produktivität, was es zum bevorzugten Material für viele industrielle Anwendungen macht.

Botop Stahlist ein Hersteller und Lieferant hochwertiger geschweißter Kohlenstoffstahlrohre aus China und gleichzeitig ein Händler nahtloser Stahlrohre, der Ihnen eine breite Palette von Stahlrohrlösungen anbietet!

Unser Lager ist gut gefüllt und wir sind in der Lage, die schnelle Nachfrage unserer Kunden nach einer breiten Palette von Größen und Mengen zu befriedigen.

ASTM A53/A53M umfasst folgende Typen und Güteklassen:

Typ E: Elektrisch widerstandsgeschweißt, Güteklassen A und B.

Typ SNahtlos, Güteklasse A und B.

Typ FOfengeschweißt, durchgehend geschweißt, Güteklassen A und B.

Typ EUndTyp Ssind zwei weit verbreitete Rohrtypen. Im Gegensatz dazuTyp Fwird typischerweise für Rohre mit kleinerem Durchmesser verwendet. Aufgrund von Fortschritten in der Schweißtechnik wird dieses Herstellungsverfahren seltener eingesetzt.

Nenndurchmesser: DN 6 - 650 [NPS 1/8 - 26];

Außendurchmesser: 10,3 - 660 mm [0,405 - 26 Zoll];

Diagramme zur Wandstärke und zum Gewicht von Stahlrohren:

Rohre mit flachem Ende sind in Tabelle X2.2 aufgeführt.;

Gewinde- und Kupplungsrohre sind in Tabelle X2.3 aufgeführt..

ASTM A53 erlaubt auch die Lieferung von Rohren mit anderen Abmessungen, sofern das Rohr alle anderen Anforderungen dieser Spezifikation erfüllt.

ERWwird häufig zur Herstellung von runden, quadratischen und rechteckigen Rohren aus Kohlenstoffstahl und niedriglegiertem Stahl verwendet.

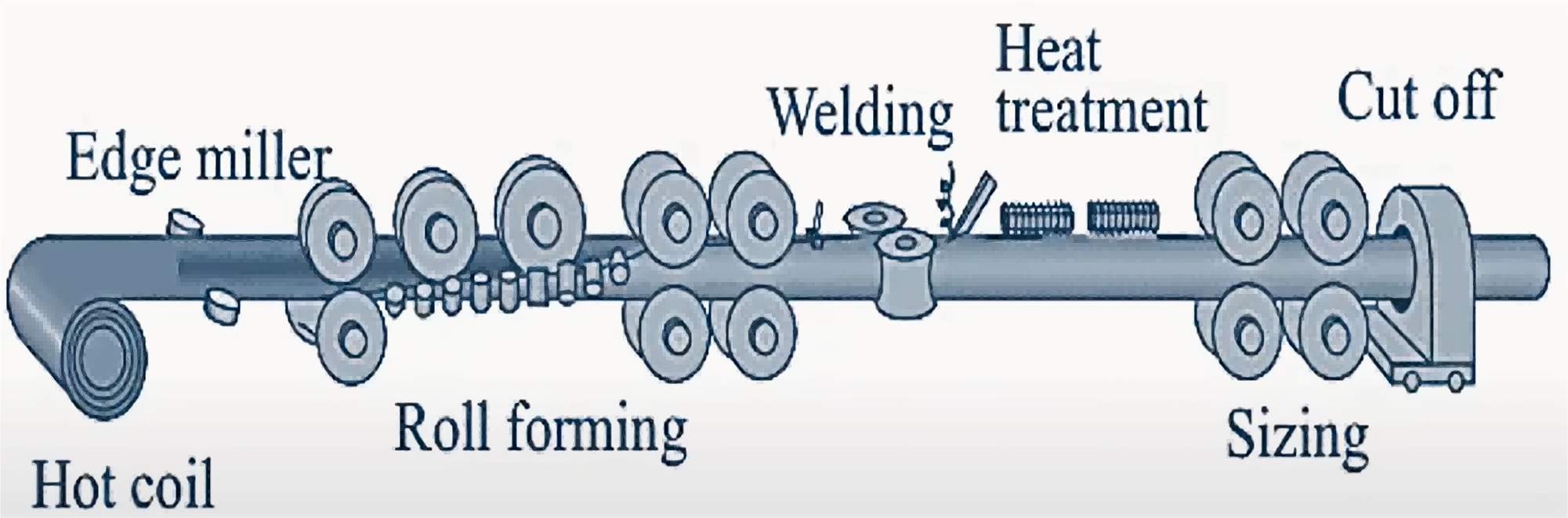

Im Folgenden wird der Produktionsprozess für die Herstellung beschrieben.Rundrohr aus ERW-Stahl:

a) MaterialvorbereitungAls Ausgangsmaterial dienen in der Regel warmgewalzte Stahlcoils. Diese Coils werden zunächst abgeflacht und auf die benötigte Breite zugeschnitten.

b) BildungDurch mehrere Walzen wird das Band schrittweise zu einer offenen, kreisförmigen Rohrstruktur geformt. Dabei werden die Bandkanten nach und nach zusammengeführt, um sie für das Schweißen vorzubereiten.

c) SchweißenNach dem Formen der Rohrstruktur werden die Kanten des Stahlbandes in der Schweißzone durch elektrischen Widerstand erhitzt. Ein Hochfrequenzstrom wird durch das Material geleitet, und die durch den Widerstand erzeugte Wärme wird genutzt, um die Kanten bis zu ihrem Schmelzpunkt zu erhitzen. Anschließend werden sie durch Druck miteinander verschweißt.

d) EntgratenNach dem Schweißen werden die Schweißgrate (überschüssiges Metall vom Schweißen) von der Innen- und Außenseite des Rohres entfernt, um eine glatte Oberfläche im Inneren des Rohres zu gewährleisten.

e) Größen- und LängeneinstellungNach dem Schweißen und Entgraten werden die Rohre in einer Kalibriermaschine maßkorrigiert, um sicherzustellen, dass sie die exakten Anforderungen an Durchmesser und Rundheit erfüllen. Anschließend werden die Rohre auf die vorgegebenen Längen zugeschnitten.

f) Inspektion und PrüfungDie Stahlrohre werden strengen Prüfungen und Inspektionen unterzogen, darunter Ultraschallprüfungen, hydrostatische Prüfungen usw., um sicherzustellen, dass die Qualität der Stahlrohre den Normen und Spezifikationen entspricht.

g) OberflächenbehandlungAbschließend können die Stahlrohre weiteren Behandlungen unterzogen werden, wie z. B. Feuerverzinken, Lackieren oder anderen Oberflächenbehandlungen, um zusätzlichen Korrosionsschutz und ein ansprechenderes Aussehen zu erzielen.

Schweißnähte der Güteklasse E oder F BDas Rohr muss nach dem Schweißen einer Wärmebehandlung oder anderweitigen Vorbehandlung unterzogen werden, damit kein unvergüteter Martensit vorhanden ist.

Die Wärmebehandlungstemperatur muss mindestens betragen.1000°F [540°C].

Bei der Kaltausdehnung von Rohren darf die Ausdehnung nicht überschreiten1,5 %des angegebenen Außendurchmessers des Rohres.

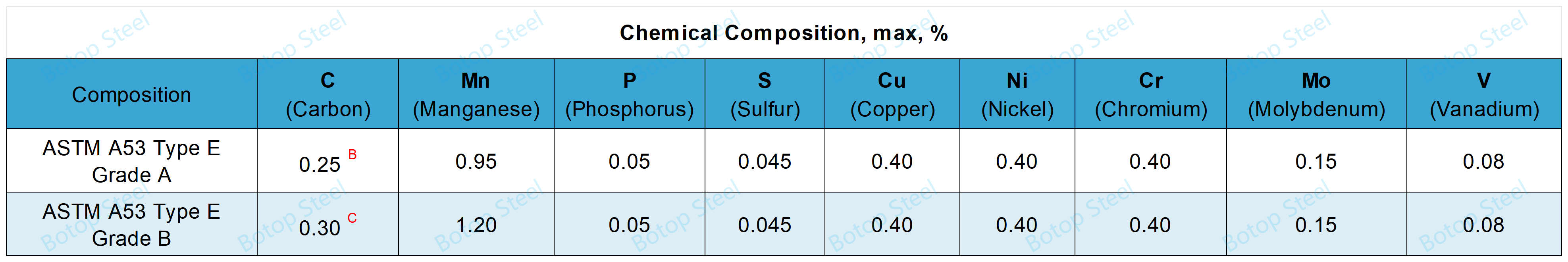

ADie fünf ElementeCu, Ni, Cr, Mo, UndVDie Summe darf 1,00 % nicht überschreiten.

BFür jede Reduzierung des Kohlenstoffgehalts um 0,01 % unterhalb des festgelegten Höchstwertes ist eine Erhöhung des Mangangehalts um 0,06 % über den festgelegten Höchstwert hinaus bis zu einem Höchstwert von 1,35 % zulässig.

CFür jede Reduzierung des Kohlenstoffgehalts um 0,01 % unterhalb des festgelegten Höchstwertes ist eine Erhöhung des Mangangehalts um 0,06 % über den festgelegten Höchstwert hinaus bis zu einem Höchstwert von 1,65 % zulässig.

Zugeigenschaften

| Liste | Einstufung | Note A | Note B |

| Zugfestigkeit, min | MPa [psi] | 330 [48.000] | 415 [60.000] |

| Mindeststreckgrenze | MPa [psi] | 205 [30.000] | 240 [35.000] |

| Längenänderung in 50 mm [2 Zoll] | Notiz | A,B | A,B |

Anmerkung ADie Mindestdehnung in 2 Zoll [50 mm] ist diejenige, die durch die folgende Gleichung bestimmt wird:

e = 625.000 [1940] A0,2/U0,9

e = Mindestdehnung in 2 Zoll oder 50 mm in Prozent, gerundet auf das nächste Prozent

A = der kleinere Wert von 0,75 Zoll2[500 mm2] und die Querschnittsfläche der Zugprobe, berechnet unter Verwendung des vorgegebenen Außendurchmessers des Rohrs oder der Nennbreite der Zugprobe und der vorgegebenen Wandstärke des Rohrs, wobei der berechnete Wert auf 0,01 Zoll gerundet wird.2 [1 mm2].

U = festgelegte Mindestzugfestigkeit, psi [MPa].

Anmerkung BSiehe Tabelle X4.1 oder Tabelle X4.2, je nachdem, welche zutrifft, für die erforderlichen Mindestdehnungswerte für verschiedene Kombinationen von Zugprobengröße und vorgegebener Mindestzugfestigkeit.

Biegetest

Bei Rohren mit einem Nenndurchmesser DN ≤ 50 [NPS ≤ 2] muss ein ausreichend langes Rohrstück kalt um 90° um einen zylindrischen Dorn gebogen werden können, dessen Durchmesser das Zwölffache des angegebenen Außendurchmessers des Rohres beträgt, ohne dass an irgendeiner Stelle Risse entstehen und ohne dass sich die Schweißnaht öffnet.

Doppelt extra stark(Gewichtsklasse:XXSRohre mit einem Durchmesser über DN 32 [NPS 1 1/4] müssen nicht dem Biegetest unterzogen werden.

Abflachungstest

Der Abflachungstest ist an geschweißten Rohren mit einem Nenndurchmesser über DN 50 in extrastarker Ausführung (XS) oder leichter durchzuführen.

Geeignet für Rohre des Typs E, Güteklasse A und B sowie des Typs F, Güteklasse B.

Nahtlose Stahlrohre müssen nicht geprüft werden.

Testzeit

Bei allen Größen von Rohrleitungen des Typs S, Typs E und Typs F der Güteklasse B muss der Versuchsdruck mindestens 5 Sekunden lang aufrechterhalten werden.

Die hydrostatische Prüfung muss ohne Leckage an der Schweißnaht oder am Rohrkörper durchgeführt werden.

Prüfdrücke

Rohr mit glattem Endemuss hydrostatisch auf den entsprechenden Druck geprüft werden, der inTabelle X2.2,

Gewinde- und Kupplungsrohrmuss hydrostatisch auf den entsprechenden Druck geprüft werden, der inTabelle X2.3.

Bei Stahlrohren mit DN ≤ 80 [NPS ≤ 80] darf der Prüfdruck 17,2 MPa nicht überschreiten.

Bei Stahlrohren mit DN > 80 [NPS > 80] darf der Prüfdruck 19,3 MPa nicht überschreiten.

Höhere Versuchsdrücke können gewählt werden, wenn spezielle technische Anforderungen bestehen; dies erfordert jedoch eine Absprache zwischen Hersteller und Kunde.

Markierung

Wurde das Rohr einer hydrostatischen Prüfung unterzogen, sollte die Kennzeichnung dies anzeigen.Prüfdruck.

Für Rohre des Typs E und des Typs F der Güteklasse B gelten folgende Anforderungen.

Nahtlose Rohre haben zusätzliche Anforderungen, die in diesem Dokument nicht behandelt werden.

Testmethoden

Rohre, die mit nicht-heißverstreckenden Expansions- und Kontraktionsmaschinen hergestellt wurden: DN ≥ 50 [NPS ≥ 2], dieSchweißnähteJeder Abschnitt der Rohrleitung muss einer zerstörungsfreien elektrischen Prüfung unterzogen werden, und das Prüfverfahren muss den geltenden Normen entsprechen.E213, E273, E309 oder E570Standard.

ERW-Rohre, hergestellt durch eine Heißstreck-Durchmesserreduzierungsmaschine: DN ≥ 50 [NPS ≥ 2]Jeder AbschnittDie Rohrleitung muss in ihrer Gesamtheit einer zerstörungsfreien elektrischen Prüfung unterzogen werden, die den geltenden Vorschriften entspricht.E213, E309 oderE570Standards.

Hinweis: Die Heißstreck-Durchmesser-Aufweitmaschine ist eine Maschine, die Stahlrohre mittels Walzen bei hohen Temperaturen kontinuierlich streckt und staucht, um deren Durchmesser und Wandstärke anzupassen.

Markierung

Wurde das Rohr einer zerstörungsfreien Prüfung unterzogen, muss dies angegeben werden.NDEauf der Markierung.

Masse

±10%.

Rohr DN ≤ 100 [NPS ≤ 4], als Charge gewogen.

Rohre DN > 100 [NPS > 4], einzeln gewogen.

Durchmesser

Bei Rohren mit einem Nenndurchmesser ≤ 40 [NPS ≤ 1 1/2] darf die Abweichung des Außendurchmessers ± 0,4 mm [1/64 Zoll] nicht überschreiten.

Bei Rohren mit einem Nenndurchmesser ≥ 50 [NPS > 2] darf die Abweichung des Außendurchmessers ± 1 % nicht überschreiten.

Dicken

Die Mindestwandstärke darf nicht geringer sein als87,5 %der angegebenen Wandstärke.

leichter als extra-stark (XS) Gewicht:

a) Rohre mit glattem Ende: 3,66 - 4,88 m [12 - 16 ft], nicht mehr als 5 % der Gesamtzahl.

b) Doppelt zufällige Längen: ≥ 6,71 m [22 ft], Mindestmittellänge von 10,67 m [35 ft].

c) einzelne zufällige Längen: 4,88 - 6,71 m [16 - 22 ft], wobei nicht mehr als 5 % der Gesamtzahl der gelieferten Gewindelängen Verbindungsstücke (zwei miteinander verbundene Stücke) sind.

Extra-stark (XS) oder schwerer: 3,66-6,71 m [12 - 22 ft], nicht mehr als 5% der Gesamtrohrlänge 1,83 - 3,66 m [6 - 12 ft].

Für Stahlrohre nach ASTM A53 ist die Oberflächenausführung schwarz oder verzinkt erhältlich.

SchwarzStahlrohre ohne Oberflächenbehandlung, die üblicherweise direkt nach dem Herstellungsprozess verkauft werden, für Anwendungen, bei denen keine zusätzliche Korrosionsbeständigkeit erforderlich ist.

Verzinkte Rohre müssen die entsprechenden Anforderungen erfüllen.

Verfahren

Die Zinkbeschichtung erfolgt innen und außen im Feuerverzinkungsverfahren.

Rohstoff

Das für die Beschichtung verwendete Zink darf eine beliebige Zinksorte sein, die den Anforderungen der Spezifikation entspricht.ASTM B6.

Aussehen

Verzinkte Rohre müssen frei von unbeschichteten Stellen, Lufteinschlüssen, Flussmittelrückständen und groben Schlackeneinschlüssen sein. Klumpen, Beulen, Kügelchen oder größere Mengen an Zinkablagerungen, die die bestimmungsgemäße Verwendung des Materials beeinträchtigen, sind nicht zulässig.

Gewicht der verzinkten Beschichtung

Die Bestimmung erfolgt durch einen Schältest nach Prüfverfahren ASTM A90.

Das Beschichtungsgewicht sollte nicht weniger als 0,55 kg/m² [ 1,8 oz/ft² ] betragen.

ASTM A53 ERW StahlrohrEs wird typischerweise in Anwendungen mit niedrigem bis mittlerem Druck eingesetzt, beispielsweise im kommunalen Tiefbau, im Bauwesen und im Rohrleitungsbau. Zu den gängigen Anwendungsfällen gehören der Transport von Wasser, Dampf, Luft und anderen Flüssigkeiten mit niedrigem Druck.

Dank ihrer guten Schweißbarkeit eignen sie sich für Umformvorgänge wie Wickeln, Biegen und Bördeln.