API (American Petroleum Institute Standard) 5L ist der internationale Standard für Stahlrohre, die in Pipeline-Transportsystemen verwendet werden.

API 5L umfasst Stahlrohre für eine Vielzahl von Anwendungen für den Transport von Erdgas, Öl und anderen Flüssigkeiten.Datum des Inkrafttretens der 46. Ausgabe: gültig ab 1. November 2018.

Wenn Sie sich nur einen allgemeinen Überblick über API 5L verschaffen möchten, klicken Sie bitteÜbersicht über die API 5L-Rohrspezifikationen.

Navigationstasten

Was wurde in API 5L 46. aktualisiert?

Ursprung von API 5L PSL

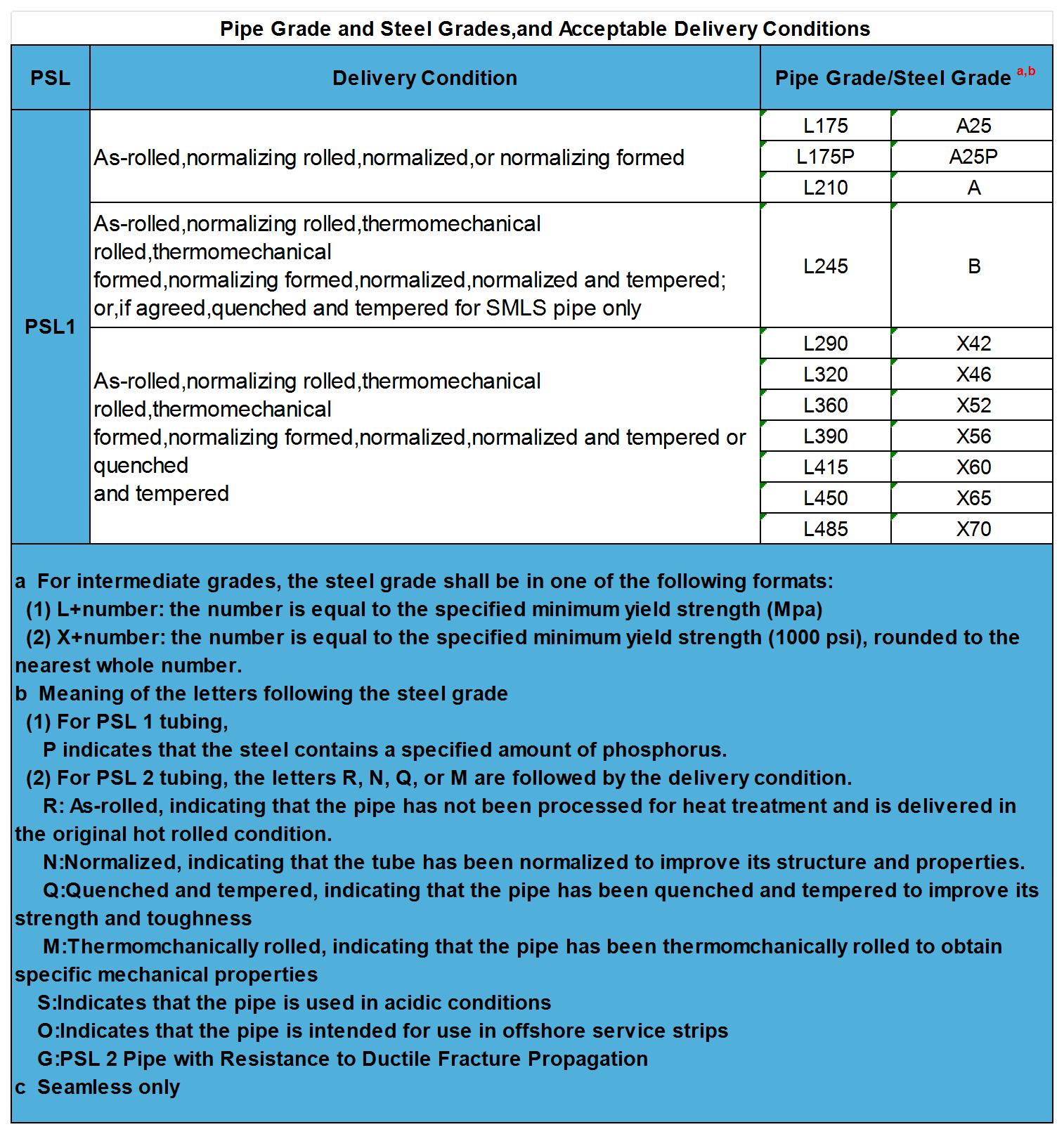

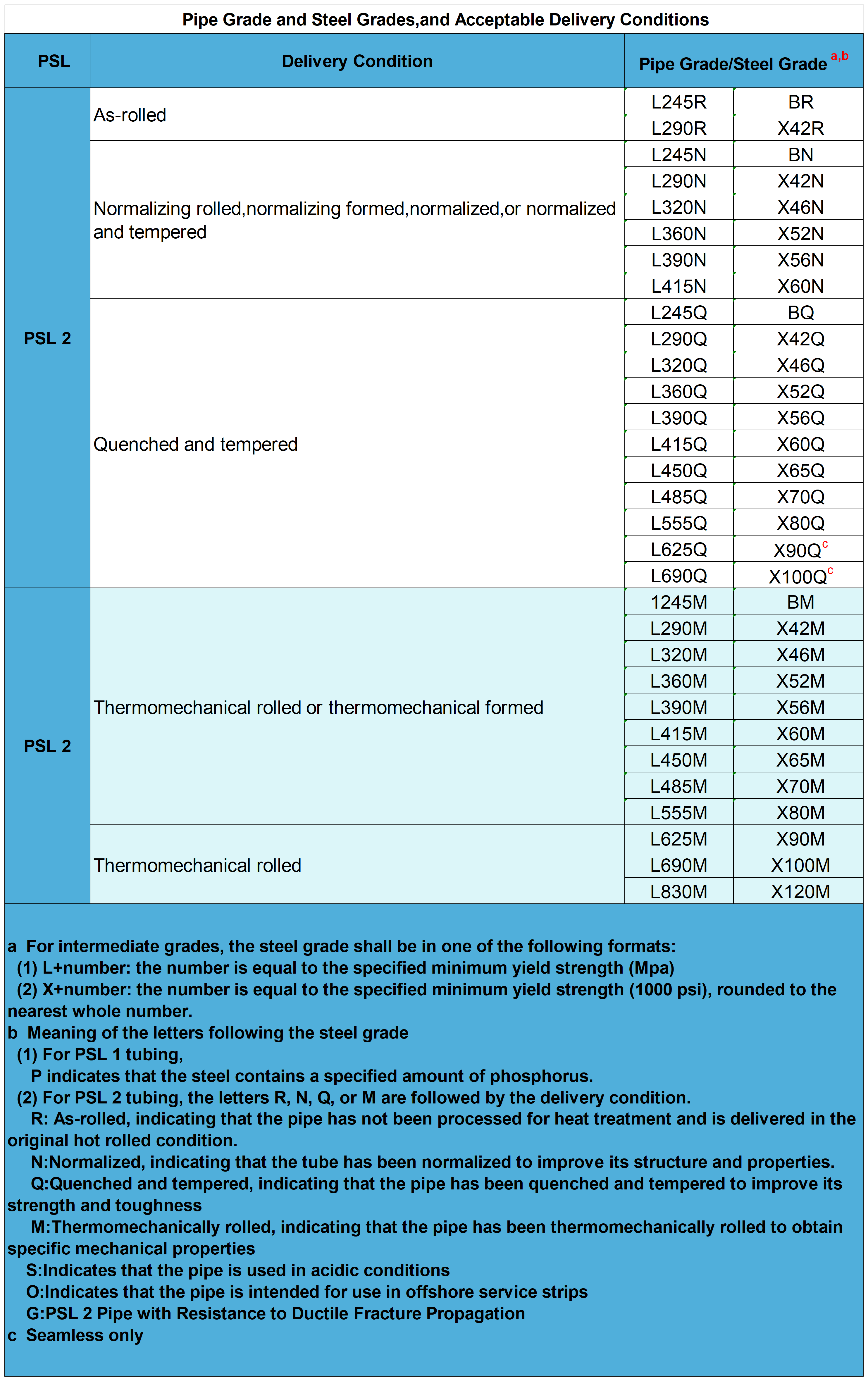

Klassifizierung von Stahlsorten und Rohrsorten

Akzeptable Lieferstaaten

Rohstoffe für Stahlrohre

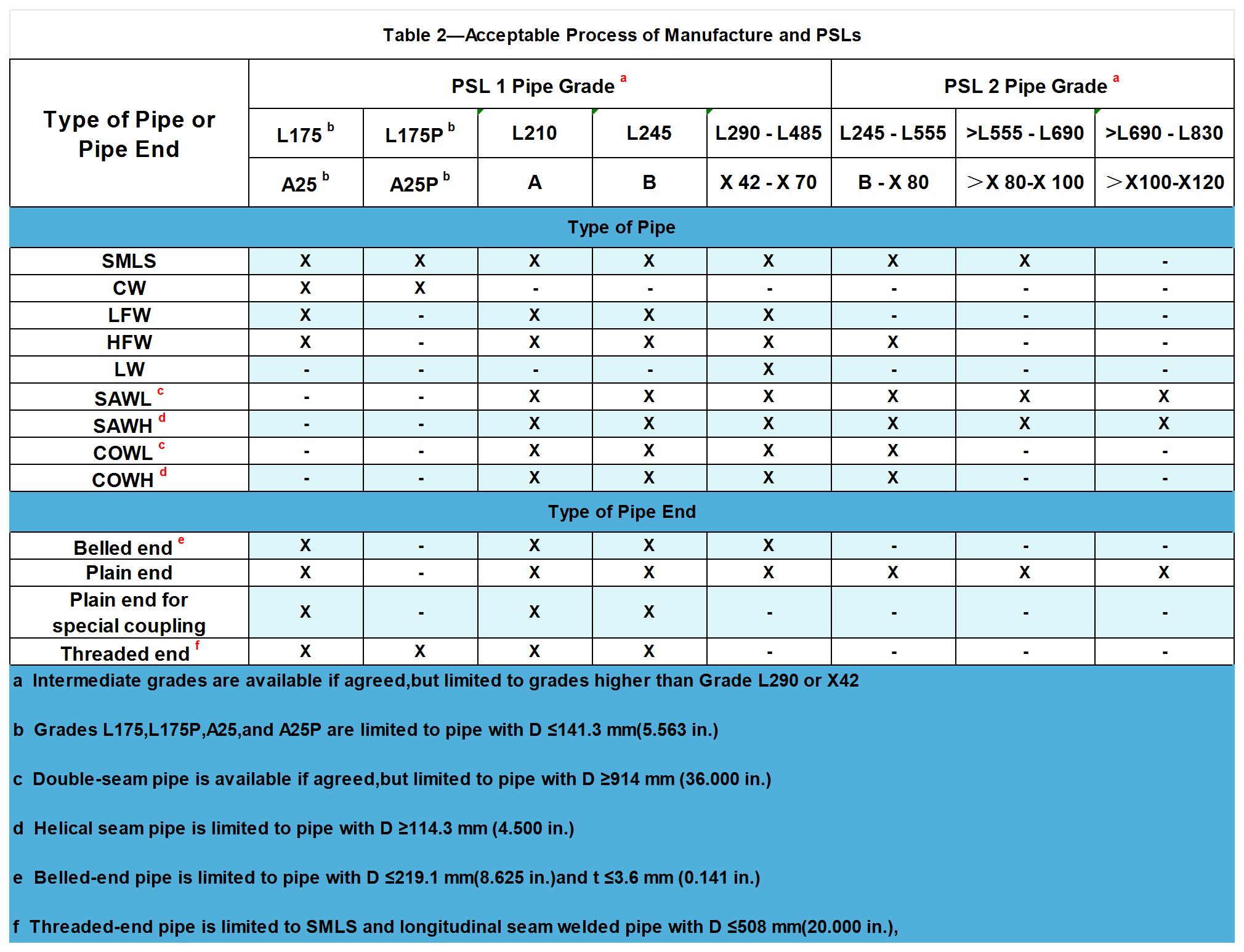

Arten von Stahlrohren und Rohrenden, die von API 5L abgedeckt werden

Akzeptable Herstellungsprozesse für PSL2-Stahlrohre

Aussehensprüfung und häufige Mängel von API 5L

Maßprüfung (Maßabweichungen)

API 5L-Testelemente

Rohrmarkierung und -position

Äquivalenzstandard

Unsere verwandten Produkte

Was wurde in API 5L 46. aktualisiert?

Aktualisierung

Aktualisierte und erweiterte Anforderungen für Fräsverbindungen;

Aktualisierte Anforderungen für die Rechtwinkligkeit der Rohrenden;

Aktualisierte Härteprüfanforderungen für API 5LPSL 2-Rohre für saure Umgebungen und API 5L PSL 2-Rohre für Offshore-Umgebungen;

Neu

API 5L PSL 2-Rohr für Anwendungen, die eine plastische Längsdehnungsfähigkeit erfordern.

Ursprung von API 5L PSL

PSL: Abkürzung für Pipeline Specification Level;

Unterteilt in: API 5L PSL 1 und API 5L PSL 2.

Klassifizierung von Stahlsorten und Rohrsorten

L + Nummer(Dem Buchstaben L folgt die angegebene Mindeststreckgrenze in MPa):

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L690, L830

X + Zahl(Die Zahl nach dem Buchstaben X gibt die Mindeststreckgrenze in 1000 psi an):

X42、X46、X52、X56、X60、X65、X70、X80、X90、X100、X120.

Und Note A und Note B.Note A=L210 Note B=L 2459

Akzeptable Lieferzustände

Hinweis: L415/X60 oder höhere Qualitäten sollten ohne Zustimmung des Käufers nicht anstelle von L360/X52 oder niedrigeren Qualitäten verwendet werden.

Rohstoffe für Stahlrohre

Barren, Knüppel, Knüppel, Streifen (Coil) oder Platte.

Notiz:

1. Der Rohstoff fürAPI 5L PSL2Das Stahlrohr muss aus feinkörnigem sedimentiertem Stahl bestehen.

2. Stahlbänder (Coils) oder Bleche, die für die Herstellung von API 5L PSL2-Stahlrohren verwendet werden, dürfen keine Heftschweißnähte aufweisen.

Arten von Stahlrohren und Rohrenden, die von API 5L abgedeckt werden

Geschweißtes Stahlrohr

CW-Rohr:Verfahren zur Bildung einer Naht durch Erhitzen des Bandes in einem Ofen und mechanisches Zusammenpressen der geformten Kanten, wobei aufeinanderfolgende Windungen des Bandes zusammengefügt wurden, um einen kontinuierlichen Bandfluss für das Schweißwerk zu gewährleisten.

KUHPipe:Rohrförmiges Produkt mit einer spiralförmigen Naht, hergestellt durch eine Kombination aus Metall-Schutzgas- und Unterpulver-Schweißen, wobei die Schweißraupe mit Metall-Schutzgas durch die Unterpulver-Schweißdurchgänge nicht vollständig entfernt wird.

COWL Rohr:Rohrförmiges Produkt mit einer oder zwei Längsnähten, hergestellt durch eine Kombination aus Metall-Schutzgas- und Unterpulverschweißen, wobei die Schweißnaht unter Pulver-Lichtbogenschweißen durch die Unterpulverschweißdurchgänge nicht vollständig entfernt wird.

EW-Rohr:Rohrförmiges Produkt mit einer Längsnaht, hergestellt durch Nieder- oder Hochfrequenz-Elektroschweißen.

HFW-Rohr:„EW-Rohr hergestellt“ mit einer Schweißstromfrequenz von mindestens 70 kHz.

LFW-Rohr:EW-Rohre werden mit einer Schweißstromfrequenz von weniger als 70 kHz hergestellt.

LW-Rohr:Rohrförmiges Produkt mit einer durch Laserschweißen hergestellten Längsnaht.

SAWH-Rohr:Rohrförmiges Produkt mit einer spiralförmigen Naht, hergestellt im Unterpulverschweißverfahren.

SÄGERohr:Rohrförmiges Produkt mit einer oder zwei Längsnähten, hergestellt durch Unterpulverschweißen.

Nahtloses Stahlrohr

SMLS-Rohr:Bei warmgewalzten nahtlosen Stahlrohren und kaltgewalzten nahtlosen Stahlrohren gibt es einige andere Verarbeitungsmethoden wie Kaltziehen, Kaltziehen, Schmieden usw.

API 5L PSL2 Rohrtypen für spezielle Anwendungen

Widerstand gegen die Ausbreitung duktiler Brüche (G)

Rohr im sauren Betriebszustand (S)

Offshore-Betriebsbedingungsrohr (O)

Erfordert ein Längsrohr mit plastischer Dehnungskapazität

Rohrendtypen

Buchsenende, flaches Ende, spezielles Klemmen-Flachende, Gewindeende.

Notiz:

1. Muffenenden, Rohrenden für Spezialklemmen und Rohrenden mit Gewinde gelten nur für API 5L PSL1.

2. API 5L PSL1-Stahlrohre der Stahlsorte L175 P/A25 P müssen mit Gewindeenden bearbeitet werden, und API 5L PSL1-Stahlrohre anderer Stahlsorten müssen mit flachen Enden bearbeitet werden.

3. API 5L PSL 2-Rohre werden mit flachen Enden geliefert.

Akzeptable Herstellungsprozesse für PSL2-Stahlrohre

| Tabelle 3 – Akzeptable Herstellungswege für PSL 2-Rohre | ||||

| Rohrtyp | Startmaterial | Rohrformen | Rohrwärme Behandlung | Lieferung Zustand |

| SMLS | Barren, Vorblock oder Knüppel | Wie gerollt | — | R |

| Normalisierende Umformung | — | N | ||

| Warmumformung | Normalisieren | N | ||

| Abschrecken und Anlassen | Q | |||

| Warmumformung und Kaltumformung Abschluss | Normalisieren | N | ||

| Abschrecken und Anlassen | Q | |||

| HFW | Normalisierend gewalztes Coil | Kaltumformung | Wärmebehandlunga Nur der Schweißbereich | N |

| Thermomechanisch gewalzt Spule | Kaltumformung | WärmebehandlungA Nur der Schweißbereich | M | |

| Wärmebehandlunga des Schweißbereichs und Spannungsarmglühen des gesamten Rohrs | M | |||

| Rollenware bzw thermomechanisch gerollte Spule | Kaltumformung | Normalisieren | N | |

| Abschrecken und Temperierung | Q | |||

| Kaltumformung mit anschließender Warmumformung unter kontrollierter Reduzierung Temperatur, die dazu führt ein normalisierter Zustand | — | N | ||

| Anschließend Kaltumformung thermomechanische Umformung aus Rohr | — | M | ||

| GESEHEN oder KUH | Normalisiert oder normalisierend gewalztes Coil oder Blech | Kaltumformung | — | N |

| Wie gerollt thermomechanisch gewalzt normalisierend gewalzt, oder normalisiert | Kaltumformung | Normalisieren | N | |

| Thermomechanisch gewalzt Spule oder Platte | Kaltumformung | — | M | |

| Vergütet und angelassen Platte | Kaltumformung | — | Q | |

| Wie gerollt thermomechanisch gewalzt normalisierend gewalzt, oder normalisierte Spule oder Platte | Kaltumformung | Abschrecken und Temperierung | Q | |

| Wie gerollt thermomechanisch gewalzt normalisierend gewalzt, oder normalisierte Spule oder Platte | Normalisierende Umformung | — | N | |

| aFür anwendbare Wärmebehandlungen siehe ISO 5L 8.8 | ||||

Aussehensprüfung und häufige Mängel von API 5L

Auftritte

Die Außenfläche des Rohrs muss glatt und frei von Mängeln sein, die die Festigkeit und Dichtungseigenschaften des Rohrs beeinträchtigen könnten.

Größere Mängel

Angeknabberte Kanten:Angnabberte Kanten lassen sich am besten durch Sichtprüfung lokalisieren.

Lichtbogenverbrennungen:Lichtbogenverbrennungen gelten als mangelhaft.

Lichtbogenverbrennungen sind eine Reihe lokaler punktueller Defekte, die durch das Schmelzen der Metalloberfläche entstehen, das durch den Lichtbogen zwischen der Elektrode oder Erdungselektrode und der Oberfläche des Stahlrohrs verursacht wird.

Kontaktstellen sind intermittierende Stellen in der Nähe der Schweißnaht eines EW-Rohrs, die durch Kontakt zwischen der den Schweißstrom liefernden Elektrode und der Rohroberfläche entstehen.

Delaminierung:Jede Delaminierung oder jeder Einschluss, der sich über die Oberfläche des Rohrs oder der abgeschrägten Fläche erstreckt und bei der Sichtprüfung eine Umfangslänge von mehr als 6,4 mm (0,250 Zoll) aufweist, gilt als Mangel.

Geometrische Abweichungen:Eine geometrische Abweichung (z. B. ein flacher Block oder eine Ausbuchtung usw.), bei der es sich nicht um eine Tropfengrube handelt und die durch den Rohrformprozess oder den Herstellungsvorgang verursacht wird.Der Abstand zwischen dem äußersten Punkt und der Verlängerung der normalen Kontur des Rohrs, dh eine Tiefe von mehr als 3,2 mm (0,125 Zoll), gilt als Mangel.

Fallgruben müssen in jeder Richtung ≤ 0,5 D sein.

Härte: Wenn bei einer visuellen Prüfung eine vermutete Härte festgestellt wird, muss ein tragbares Härteprüfgerät zur Durchführung einer Härteprüfung verwendet werden. Ein einzelner Eindruck mit einem Härtewert über 35 HRC, 345 HV10 oder 327 HBW gilt als fehlerhaft, wenn die Größe berücksichtigt wird Die Vertiefung ist in jeder Richtung größer als 50 mm (2,0 Zoll).

Fehlerbehandlung

Bitte beachten Sie zur Handhabung die entsprechenden Anforderungen im API 5L Anhang C.

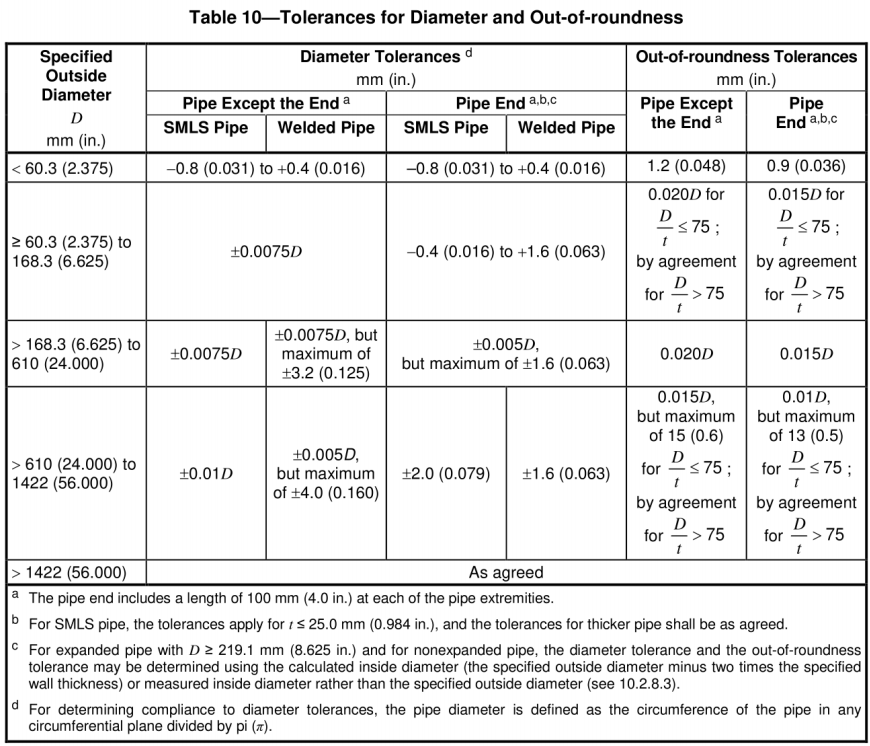

Maßprüfung (Maßabweichungen)

Rohrgewichtstabelle und Gewichtsabweichung

Gewichtsformel

M=(DT)×T×C

M ist die Masse pro Längeneinheit;

D ist der angegebene Außendurchmesser, ausgedrückt in Millimetern (Zoll);

T ist die angegebene Wandstärke, ausgedrückt in Millimetern (Zoll);

C beträgt 0,02466 für Berechnungen in SI-Einheiten und 10,69 für Berechnungen in USC-Einheiten.

ROHRGEWICHTSTABELLEN UND -ZEITPLÄNE

Es wird auf die Rohrgewichtstabellen in API 5L verwiesenISO 4200UndASME B36.10M, die Standardwerte für Rohre mit einem bestimmten Außendurchmesser und einer bestimmten Wandstärke angeben.

Zeitplan 40 und Zeitplan 80sind unten beigefügt. Wenn Sie den vollständigen Rohrplan sehen möchten,Bitte klicken Sie hier!

Gewichtsabweichung

Qualität jedes Rohres im Verhältnis zur Theorie: Gewicht: 95 % ≤ theoretisches Gewicht ≤ 110;

Abweichung und extradünne Spezifikationsrohre: 5 % ≤ 110 % des theoretischen Gewichts;

Stahlsorten L175, L175P, A25 und A25P: 95 % ≤ 110 % des theoretischen Gewichts.

Außendurchmesser- und Wandstärkenbereich

| Tabelle 9 – Zulässiger spezifizierter Außendurchmesser und spezifizierte Wandstärke | ||

| Angegebener Außendurchmesser D mm (Zoll) | Angegebene Wandstärke t mm (Zoll) | |

| Spezielle Lichtgrößena | Normale Größen | |

| ≥10,3 (0,405) bis <13,7 (0,540) | — | ≥1,7 (0,068) bis ≤2,4 (0,094) |

| ≥13,7 (0,540) bis <17,1 (0,675) | — | ≥2,2 (0,088) bis ≤3,0 (0,118) |

| ≥17,1 (0,675) bis <21,3 (0,840) | — | ≥2,3 (0,091) bis ≤3,2 (0,125). |

| ≥21,3 (0,840) bis <26,7 (1,050) | — | ≥2,1 (0,083) bis ≤7,5 (0,294) |

| ≥26,7(1,050)bis<33,4(1,315) | — | ≥2,1 (0,083) bis ≤7,8 (0,308) |

| ≥33,4(1311}5)bis<48,3 (1.900) | — | ≥2,1 (0,083) bis ≤10,0 (0,394) |

| ≥48,3 (1,900) bis <60,3 (2,375) | — | ≥2,1 (0,083) bis ≤12,5 (0,492) |

| ≥60,3 (2,375) bis <73,0 (2,875) | ≥2,1 (0,083) bis ≤3,6 (0,141) | >3,6 (0,141) bis ≤14,2 (0,559) |

| ≥73,0 (2,875) bis <88,9(3,500) | ≥2,1 (0,083) bis ≤3,6 (0,141) | >3,6 (0,141) bis ≤20,0 (0,787) |

| ≥88,9 (3.500) bis <101,6 (4.000) | ≥2,1 (0,083) bis ≤4,0 (0,156) | >4,0 (0,156) bis ≤22,0 (0,866) |

| ≥101,6 (4,000) bis <168,3 (6,625) | ≥2,1 (0,083) bis ≤4,0 (0,156) | >4,0 (0,156) bis ≤25,0 (0,984) |

| ≥168,3 (6,625) bis <219,1 (8,625) | ≥2,1 (0,083) bis ≤4,0 (0,156). | >4,0 (0,156) bis ≤40,0 (1,575) |

| ≥219,1 (8,625) bis <273,1 (10,750) | ≥3,2 (0,125) bis ≤4,0 (0,156). | >4,0 (0,156) bis ≤40,0 (1,575). |

| ≥273,1 (10,750) bis <323,9 (12,750) | ≥3,6 (0,141) bis ≤5,2 (0,203) | >5,2 (0,203) bis ≤45,0 (1,771) |

| ≥323,9(12,750) bis <355,6(14,000) | ≥4,0 (0,156) bis ≤5,6 (0,219) | >5,6 (0,219) bis ≤45,0(1,771 |

| ≥355,6(14.000)bis<457(18.000) | ≥4,5 (0,177) bis ≤7,1 (0,281) | >7,1 (0,281) bis ≤45,0(1,771 |

| ≥457 (18.000) bis <559 (22.000) | ≥4,8 (0,188) bis ≤7,1 (0,281) | >7,1 (0,281)bis≤45,0(1,771) |

| ≥559 (22.000) bis <711 (28.000) | ≥5,6 (0,219) bis ≤7,1 (0,281) | >7,1 (0,281)bis≤45,0(1,771) |

| ≥711 (28.000) bis <864 (34.000) | ≥5,6(0,219)bis≤7,1 (0,281) | >7,1 (0,281) bis ≤52,0 (2,050) |

| ≥864 (34.000) bis <965 (38.000) | — | ≥5,6 (0,219) bis ≤52,0 (2,050) |

| ≥965(38.000)bis<1422 (56.000) | — | ≥6,4 (0,250) bis ≤52,0 (2,050) |

| ≥1422(56.000)bis<1829 (72.000) | — | ≥9,5 (0,375) bis ≤52,0 (2,050). |

| ≥1829(72.000)bis<2134(84.000) | — | ≥10,3 (0,406) bis ≤52,0 (2,050) |

| aRohre mit der Kombination aus spezifiziertem Außendurchmesser und spezifizierter Wandstärke werden als spezielle Rohre geringer Größe definiert;Andere in dieser Tabelle angegebene Kombinationen werden als Rohre normaler Größe definiert. | ||

Durchmesser- und Rundheitsabweichung

Abweichung der Wandstärke

| Tabelle 11 – Toleranzen für die Wandstärke | |

| Wandstärke t mm (in.) | Toleranzena mm (in.) |

| SMLS-Rohrb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| >4,0 (0,157) bis <25,0 (0,984) | +0,150t -0,125t |

| ≥25,0 (0,984) | +3,7 (0,146) oder +0,1 t, je nachdem, welcher Wert größer ist -3,0 (0,120) oder -0,1 t, je nachdem, welcher Wert größer ist |

| Geschweißte RohrCD | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197) bis <15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aWenn in der Bestellung eine Minustoleranz für die Wandstärke angegeben ist, die kleiner als der in dieser Tabelle angegebene anwendbare Wert ist, muss die Plustoleranz für die Wandstärke um einen ausreichenden Betrag erhöht werden, um den geltenden Toleranzbereich beizubehalten. bBei Rohren mit D2 355,6 mm (14,000 Zoll) und 1 2 25,0 mm (0,984 Zoll) kann die Wandstärkentoleranz lokal die Plustoleranz für die Wandstärke um weitere 0,05 t überschreiten, vorausgesetzt, dass die Plustoleranz für die Masse (siehe 9.14) nicht überschritten wird. cDie Plustoleranz für die Wandstärke gilt nicht für den Schweißbereich. dWeitere Einschränkungen finden Sie in Abschnitt 9.13.2. | |

Längenabweichung

Toleranzen für feste Schlauchlängen: Die Längenabweichung sollte 500 mm (20 Zoll) betragen.

Toleranzen für zufällige Rohrlängen:

| Tabelle 12 – Toleranzen für Rohre mit zufälliger Länge | |||

| Zufällige Länge Bezeichnung m(ft) | Minimale Länge m (ft) | Mindestdurchschnittliche Länge Für jede Bestellposition m (ft) | Maximale Länge m (ft) |

| Mit Gewinde versehenes und gekoppeltes Rohr | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4.11 (13.5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67(35,0) | 13,72(45,0 |

| Rohr mit glattem Ende | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8,00(26,2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13,35(43,8) | 16,76(55,0) |

| 18(60) | 6.40 (21.0 | 16.00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21,34(70,0) | 25,91(85,0) |

Geradheitsabweichung

Die Gesamtabweichung von einer Geraden über die gesamte Rohrlänge muss <0,2 % der Rohrlänge betragen;

Die örtliche Abweichung von einer geraden Linie muss über eine Länge von 1,5 m (5,0 Fuß) an jedem Rohrende <3,2 mm (0,125 Zoll) betragen.

Abschrägungswinkelabweichung

Rohre mit t > 3,2 mm (0,125 Zoll) flachen Enden müssen mit einer Schweißfase mit einem Fasenwinkel von 30°–35° bearbeitet werden.

Breite der entwickelten Wurzeloberfläche

1,6 mm (0,063 Zoll) mit einer Abweichung von ±0,8 mm (0,031 Zoll).

Bereich des Innenkegelwinkels (nur für nahtlose Stahlrohre)

| Tabelle 13 – Maximaler Innenkegelwinkel für SMLS-Rohre | |

| Angegebene Wandstärke t mm (Zoll) | Maximaler Kegelwinkel Grad |

| <10,5(0,413) | 7,0 |

| 10,5 (0,413) bis <14,0 (0,551) | 9.5 |

| 14,0 (0,551) bis <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

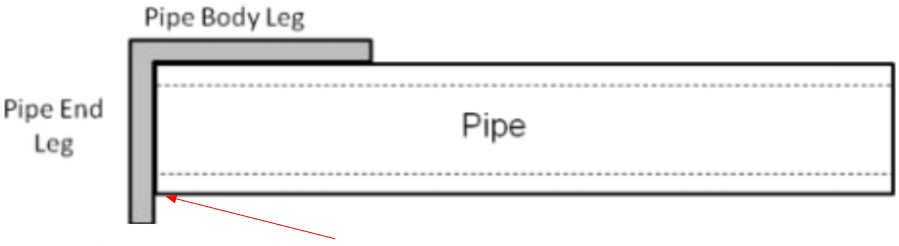

Rechtwinkligkeit des Rohrendes (nicht rechtwinklig)

Die Unrundheit wird als Abstand zwischen dem Rohrende und dem Rohrendschenkel gemessen, der 1,6 mm (0,063 Zoll) betragen muss.

Schweißnahtabweichung

Streifen-/Blatt-Fehlausrichtung:

Bei elektrogeschweißten (EW) und lasergeschweißten (LW) Rohren sollte die Fehlausrichtung nicht dazu führen, dass an der Schweißnaht eine verbleibende Wandstärke kleiner ist als die minimal zulässige Wandstärke.

Bei unterpulvergeschweißten (SAW) und kombinationsgeschweißten (COW) Rohren sollte die Fehlausrichtung die entsprechenden in Tabelle 14 von API 5L angegebenen Werte nicht überschreiten.

Grate (elektrogeschweißte (EW) und lasergeschweißte (LW) Rohre):

Äußere Grate müssen so weit entfernt werden, dass sie im Wesentlichen bündig mit dem Grundmaterial abschließen.

Innere Grate dürfen nicht 1,5 mm (0,060 Zoll) über die Rohrkontur hinausragen und die Wandstärke an der Stelle, an der der Grat entfernt wird, darf nicht geringer sein als die minimal zulässige Wandstärke.

Schweißhöhe(Unterpulverschweißen (SAW) und Kombinationsschweißen (COW) von Rohren):

Entfernen Sie die verbleibende Höhe der inneren Schweißnaht innerhalb von mindestens 100 mm (4,0 Zoll) vom Rohrende an jedem Rohrende und schleifen Sie die Schweißnaht so, dass sie nicht mehr als 0,5 mm (0,020 Zoll) über die Oberfläche hinausragt des angrenzenden Rohres.

API 5L-Testelemente

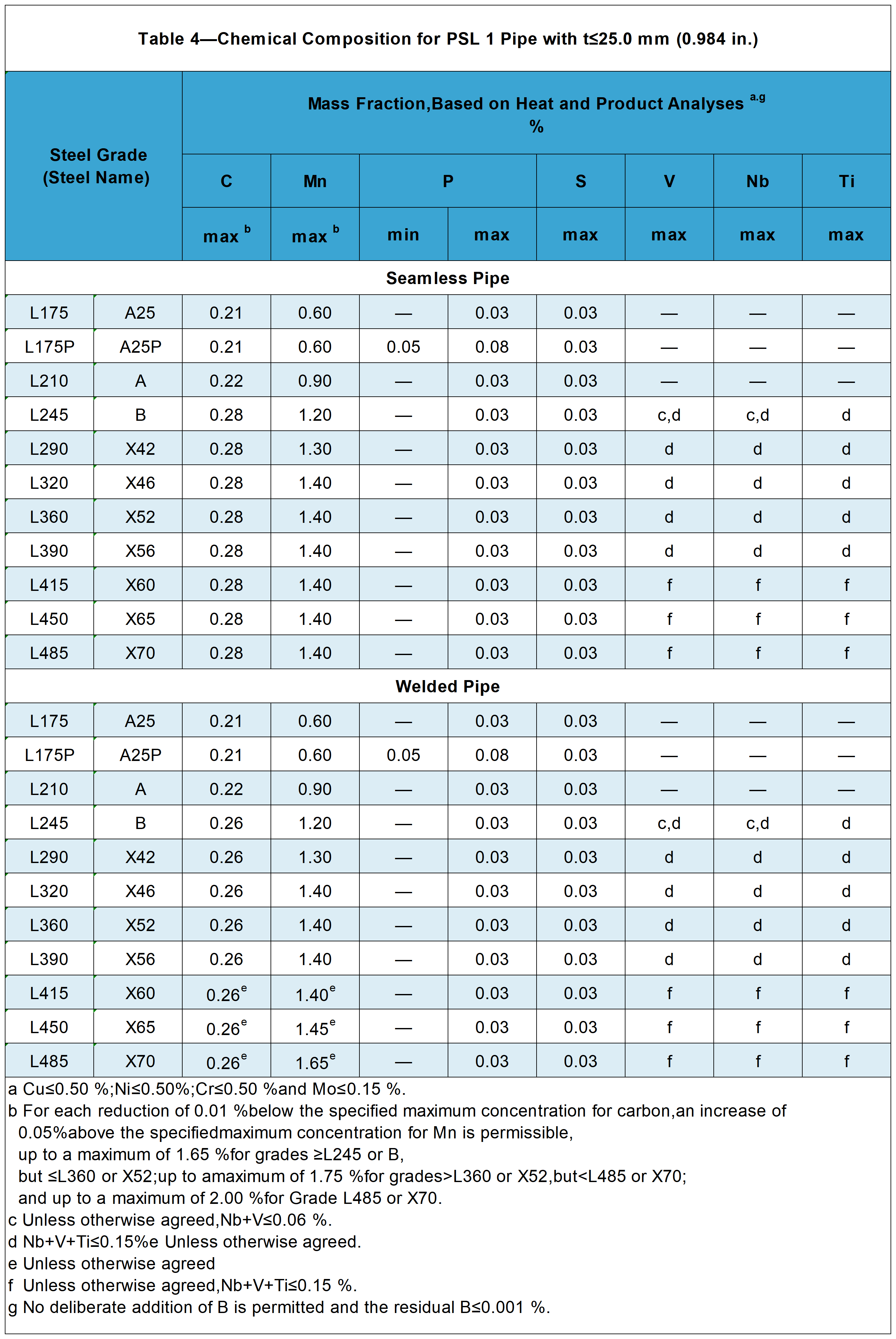

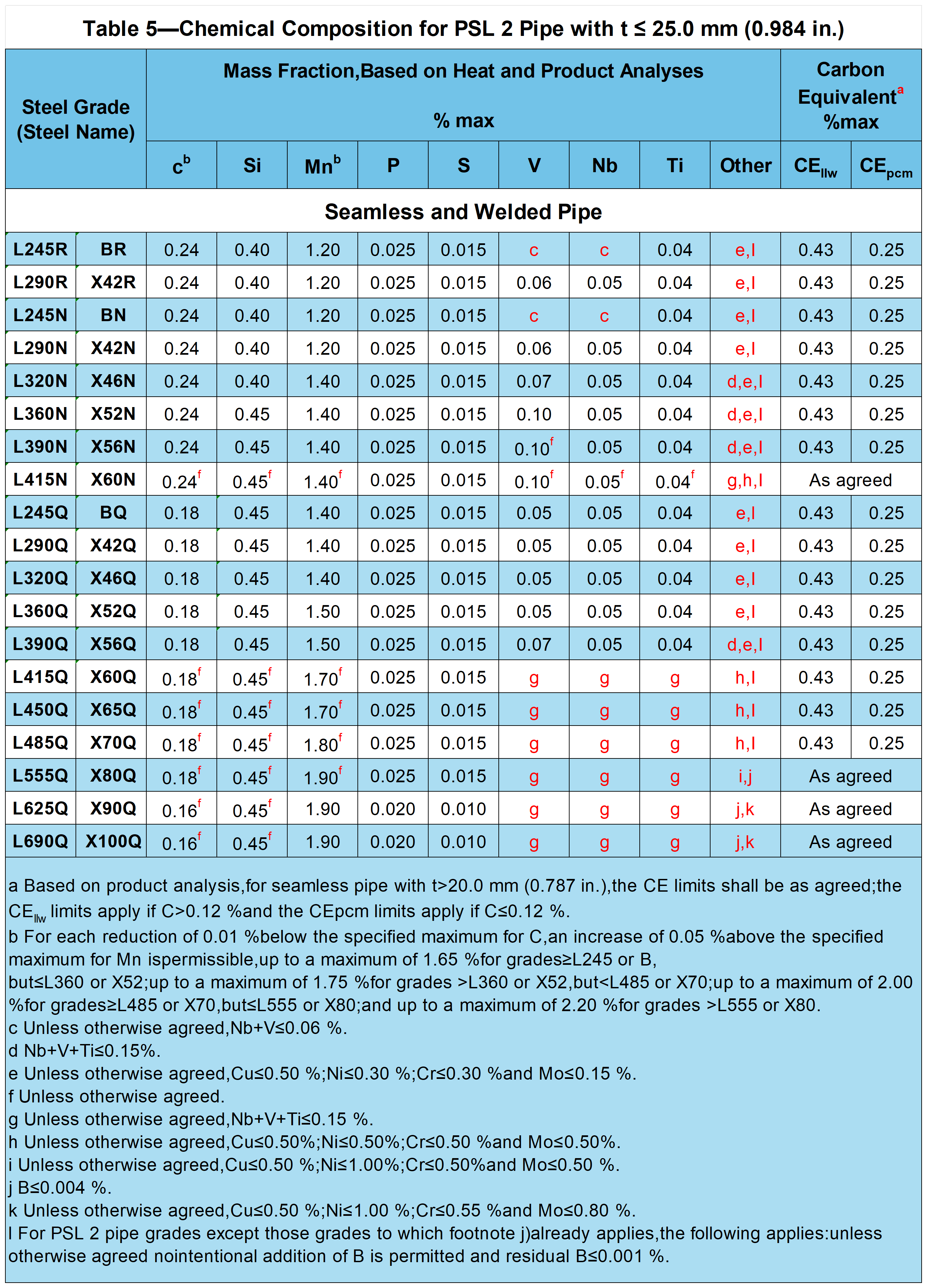

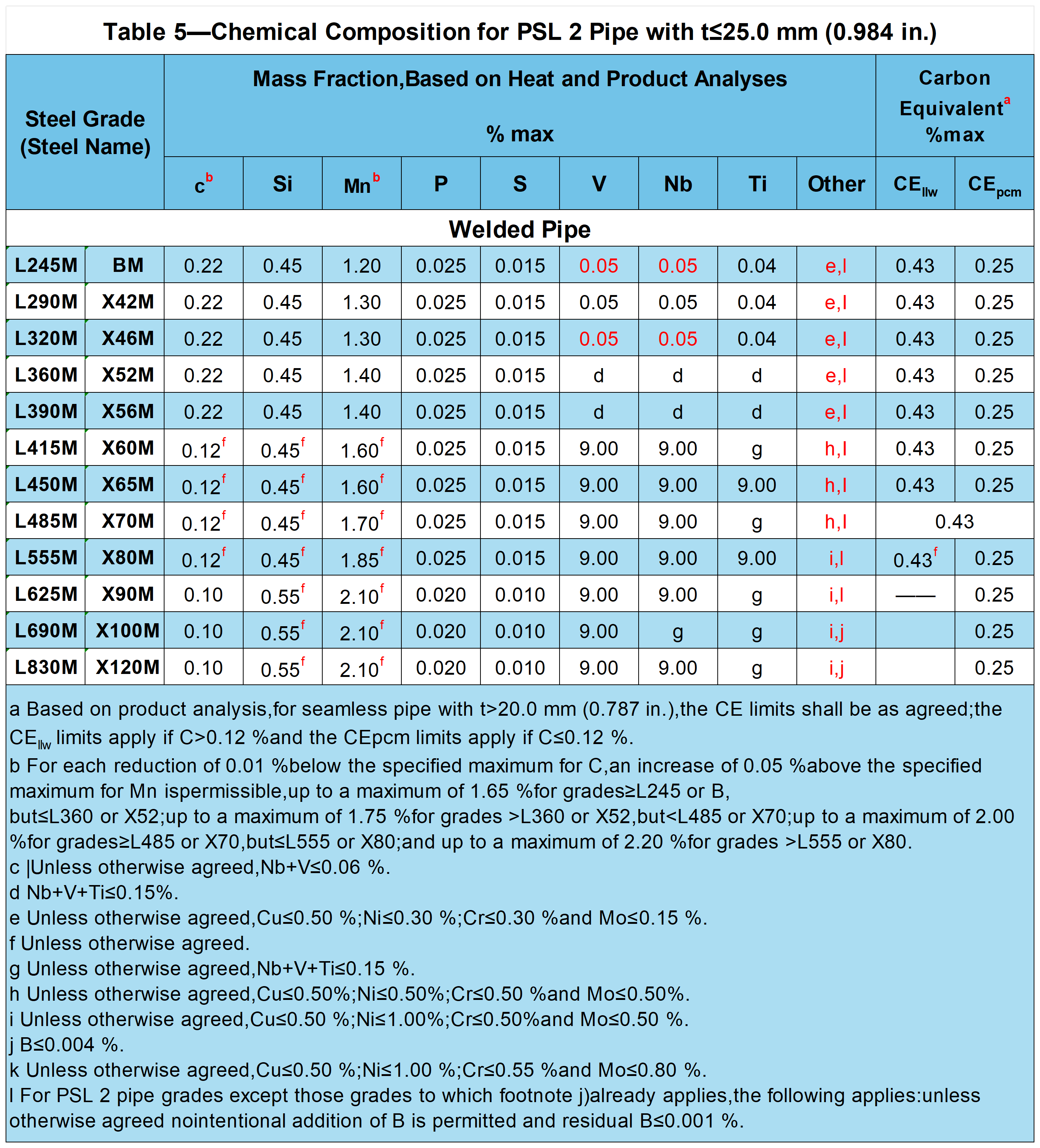

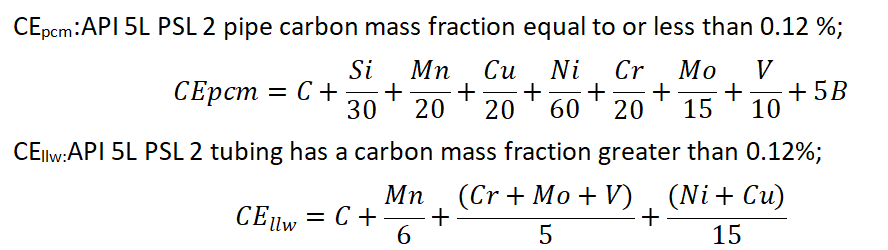

Chemische Zusammensetzung

Testmethode: Siehe ISO 9769 oder ASTM A751.

Die chemische Zusammensetzung von API 5L PSL1- und API 5L PSL2-Stahlrohren mit einem Durchmesser von t > 25,0 mm (0,984 Zoll) wird durch Verhandlung auf der Grundlage der chemischen Zusammensetzungen in den entsprechenden Tabellen bestimmt.

Chemische Zusammensetzung für PSL 1-Rohr mit t≤25,0 mm (0,984 Zoll)

Chemische Zusammensetzung für PSL 2-Rohre mit t≤25,0 mm (0,984 Zoll)

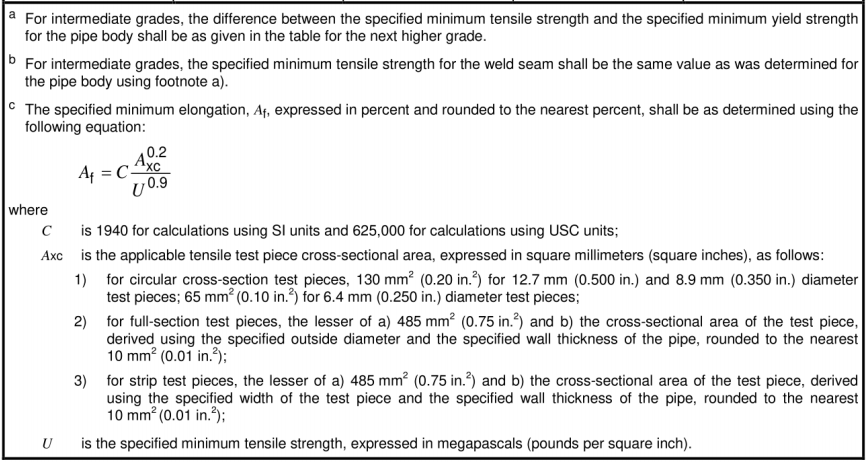

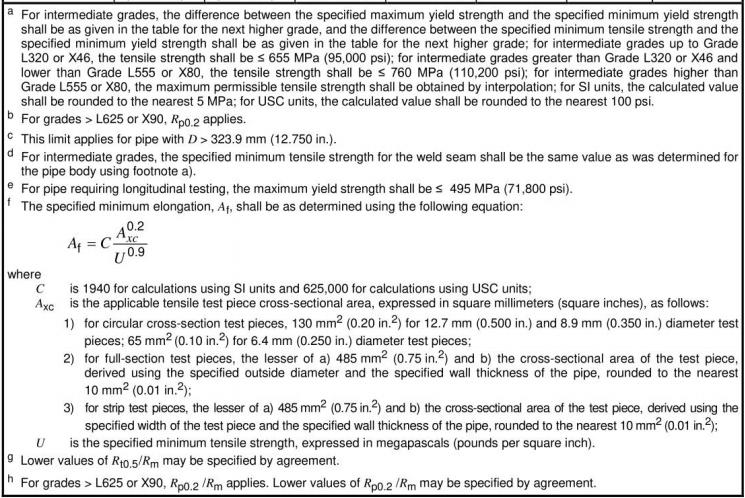

Zugeigenschaften

Testmethoden: Müssen gemäß ISO 6892-1 oder ASTM A370 durchgeführt werden.

Anforderungen an die Ergebnisse von Zugversuchen für PSL 1-Rohre

| Tabelle 6 – Anforderungen an die Ergebnisse von Zugversuchen für PSL 1-Rohre | ||||

| Rohrqualität | Rohrkörper aus nahtlosem und geschweißtem Rohr | Schweißnaht von EW, LW-, SAW- und COW-Rohr | ||

| Streckgrenzea Rbis.5 MPa(psi) | Zugfestigkeita Rm MPa(psi) | Verlängerung (auf 50 mm oder 2 Zoll) Af % | Zugfestigkeitb Rm MPa(psi) | |

| Mindest | Mindest | Mindest | Mindest | |

| L175 oder A25 | 175(25.400) | 310 (45.000) | c | 310 (45.000) |

| L175P oder A25P | 175(25.400) | 310 (45.000) | c | 310 (45.000) |

| L210 oder A | 210 (30.500) | 335(48.600) | c | 335(48.600) |

| L245 oder B | 245 (35.500) | 415(60.200) | c | 415(60.200) |

| L290 oder X42 | 290(42.100) | 415(60.200) | c | 415 (60.200) |

| L320 oder X46 | 320 (46.400) | 435 (63.100) | c | 435 (63.100) |

| L360 oder X52 | 360 (52.200) | 460(66.700) | c | 460 (66.700) |

| L390 oder X56 | 390 (56.600) | 490(71.100) | c | 490(71.100) |

| L415 oder X60 | 415 (60.200) | 520 (75.400) | c | 520 (75.400) |

| L450 oder X65 | 450 (65.300) | 535(77.600) | c | 535(77.600) |

| L485 oder X70 | 485(70.300) | 570 (82.700) | c | 570 (82.700) |

Anforderungen an die Ergebnisse von Zugversuchen für PSL 2-Rohre

| Tabelle 7 – Anforderungen an die Ergebnisse von Zugversuchen für PSL 2-Rohre | |||||||

| Rohrqualität | Rohrkörper aus nahtlosem und geschweißtem Rohr | Schweißnaht von HFW SÄGE und CoW-Pfeife | |||||

| Streckgrenzea Rto.5 MPa(psi) | Zugfestigkeita Rm MPa (psi) | Verhältnisac Rt0,5/Rm | Verlängerung (auf 50 mm oder 2 Zoll) Af % | Zugfest Stärked Rm MPa (psi) | |||

| Mindest | max | Mindest | max | max | Mindest | Mindest | |

| L245R oder BR L245N oder BN L245Q oder BQ L245M oder BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R oder X42R L290N oder X42N L290Q oder X42Q L290M oder X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N oder X46N L320Q oder X46Q L320M oder X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N oder X52N L360Q oder X52Q L360M oder X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N oder X56N L390Q oder X56Q L390M oder X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N oder X56N L390Q oder X56Q L390M oder X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N oder X60N L415Q oder X60Q L415M oder X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q oder X65Q L450M oder X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q oder X70Q L485M oder X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q oder X80Q L555M oder X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M oder X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q oder X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M oder X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q oder X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M oder X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

Für Proben mit einer Messlänge von 50 mm (2 Zoll) ist die prozentuale Bruchdehnung anzugeben.

Bei Proben mit einer Messlänge von weniger als 50 mm (2 Zoll) muss die Bruchdehnung gemäß ISO 2566-1 oder ASTM A370 in eine Dehnung bei 50 mm (2 Zoll) umgerechnet werden.

Hydrostatischer Drucktest

Testmethode: API 5L 10.2.6.

Alle Größen nahtloser (SMLS) Rohre und geschweißter Rohre mit D ≤ 457 mm (18.000 Zoll) müssen eine Stabilisierungszeit von mindestens 5 Sekunden haben.Geschweißte Rohre mit D > 457 mm (18.000 Zoll) müssen eine Stabilisierungszeit von mindestens 10 Sekunden haben.

Biegetest

Testmethoden: Der Biegetest muss den Anforderungen von ISO 8491 oder ASTM A370 entsprechen.

Kein Teil der Probe darf Risse aufweisen und die Schweißnaht darf nicht reißen.

Bei der Sorte L175P/A25P handelt es sich um mit Phosphor angereicherten Stahl, der eine bessere Gewindeschneidleistung als L175/A25-Stahl bietet, aber schwieriger zu biegen ist.

Abflachungstest

Testmethoden: Der Kompressionstest muss den Anforderungen von ISO 8492 oder ASTM A370 entsprechen.

Der Abstand zwischen den beiden Platten muss so bemessen sein, dass bis zum Erreichen des angegebenen Abstands keine Risse in der Schweißnaht auftreten.

Geführter Biegetest

Testmethoden: Der geführte Biegetest muss den Anforderungen von ISO 5173 oder ASTM A370 entsprechen.

Härtetest

Prüfmethode: Härtetest gemäß ISO 6506, ISO 6507, ISO 6508 oder ASTM A370.

Wenn bei der Prüfung des Erscheinungsbilds verdächtige harte Klumpen festgestellt werden, sollte zur Härteprüfung ein tragbares Härteprüfgerät verwendet werden.

CVN-Schlagtest für API 5L PSL2-Stahlrohre

Testmethoden: Der Charpy-Schlagtest muss den Anforderungen von ASTM A370 entsprechen.

DWT-Test für API 5L PSL2 geschweißte Rohre

Testmethode: Der DWT-Test muss der API entsprechen5L3.

Makroinspektion und metallografischer Test

Innere und äußere Schweißabweichungen von unterpulvergeschweißten (SAW) und kombiniert geschweißten (COW) Rohren müssen durch makroskopische Inspektion überprüft werden.

Bei Rohren, die eine Schweißwärmebehandlung erfordern, muss eine metallurgische Untersuchung durchgeführt werden, um sicherzustellen, dass die gesamte HAZ in der gesamten Wanddickenrichtung ordnungsgemäß wärmebehandelt wurde.

Bei Rohren, die keine Schweißwärmebehandlung erfordern, muss eine metallografische Untersuchung durchgeführt werden, um sicherzustellen, dass kein restlicher ungehärteter Martensit vorhanden ist.

Zerstörungsfreie Prüfung (nur für drei Spezialrohre API 5L PSL2)

Testmethode: API 5L Anhang E.

Rohrmarkierung und -position

Gängige Markierungselemente für Stahlrohre:

Name oder Kennzeichnung des Rohrherstellers;

Kennzeichnung „API Spec 5L“.(Im Allgemeinen als API 5L abgekürzt.) Produkte, die mehr als einem kompatiblen Standard entsprechen, können mit dem Namen jedes Standards gekennzeichnet sein.

Angegebener Außendurchmesser

Angegebene Wandstärke

Rohrsorte (Stahlname)

Rohrtyp

Länge (Rohrlänge in m auf 0,01 m genau (in Fuß auf ein Zehntel Fuß genau))

Lage der Stahlrohrmarkierungen

D ≤ 48,3 mm (1.900 Zoll) Stahlrohr: Laschen, die durchgehend entlang der Länge des Stahlrohrs gefertigt sind oder am Stahlrohrbündel befestigt werden können.

Rohr mit D > 48,3 mm (1.900 Zoll):

Außenfläche: Beginnend an einem Punkt auf der Außenfläche des Rohrs zwischen 450 mm und 760 mm (1,5 Fuß und 2,5 Fuß) von einem Ende des Rohrs.

Innenfläche: Beginnen Sie mit der Markierung auf der Innenfläche des Rohrs mindestens 150 mm (6,0 Zoll) von einem Rohrende entfernt.

Äquivalenzstandard

Internationale und regionale Rohr- und Rohrnormen, für die API 5L das Äquivalent oder unter bestimmten Umständen eine alternative Option ist, sowie eine Reihe anwendungsspezifischer Normen:

Internationale und regionale Standards

1. ISO 3183 – Ein globaler Pipeline-Standard für die Öl- und Gasindustrie, veröffentlicht von der International Organization for Standardization und eng verwandt mit API 5L.

2. EN 10208 – Europäische Norm für Stahlrohre für den Transport von Brenngasen und Flüssigkeiten.

3. GB/T 9711 – Chinesischer nationaler Standard für Pipeline-Transportsysteme in der Öl- und Gasindustrie.

4. CSA Z245.1 – Kanadischer Standard für Leitungsrohre für den Transport von Öl und Gas.

5. GOST 20295 – Russische Norm für Stahlleitungsrohre für den Transport von Öl und Ölprodukten.

6. IPS (Iranian Petroleum Standards) – Iranische Erdölstandards für Leitungsrohre für die Öl- und Gasindustrie.

7. JIS G3454, G3455, G3456 – Japanische Industriestandards für Übertragungsrohre verschiedener Druckklassen.

8. DIN EN ISO 3183 – Deutsche Industrienorm basierend auf ISO 3183 für Leitungsrohre.

9. AS 2885 – Australischer Standard für Leitungsrohrsysteme für den Transport von Öl und Gas.

Anwendungsspezifische Standards

1. API 5CT – Standard des American Petroleum Institute für Ölbohrlochgehäuse und -rohre, der zwar hauptsächlich in Ölbohrlöchern verwendet wird, aber auch in der Öl- und Gasindustrie wichtig ist.

2. ASTM A106 – Standard der American Society for Testing and Materials für nahtlose und geschweißte Kohlenstoffstahlrohre für den Hochtemperaturbetrieb.

3. ASTM A53 – Norm des National Institute for Testing and Materials für nahtlose und geschweißte Kohlenstoffstahlrohre, die typischerweise für den Flüssigkeitstransport bei Raumtemperatur oder niedrigeren Temperaturen verwendet werden.

4. ISO 3834 – Norm der Internationalen Organisation für Normung für Qualitätsanforderungen mit Schwerpunkt auf Qualitätssicherungssystemen für geschweißte Metalle.

5. dnv-os-f101 – Norm der norwegischen Klassifikationsgesellschaft für Unterwasser-Rohrleitungssysteme für Offshore-Öl- und Gastransportpipelines.

6. MSS SP-75 – Standard der Manufacturers Standards Society, der sich auf hochfeste, kreisförmig geschweißte Stahlrohrverbindungsstücke mit großem Durchmesser konzentriert.

Qualitätsmanagement- und Umweltverträglichkeitsstandards

1. NACE MR0175/ISO 15156 – Anforderungen an Materialien, die bei der Öl- und Gasförderung in schwefelhaltigen Kohlenwasserstoffumgebungen verwendet werden. Diese beziehen sich zwar in erster Linie auf die Materialauswahl, sind aber wichtig für die Gewährleistung der Korrosionsbeständigkeit von Materialien, die in der Öl- und Gasindustrie verwendet werden.

Unsere verwandten Produkte

API 5L PSL1&PSL2 GR.B Unterpulvergeschweißtes Längsrohr

API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW-Kohlenstoffstahlrohr

API 5L GR.B Nahtloses Stahlrohr mit hoher Wandstärke für die mechanische Bearbeitung

API 5L Gr.X52N PSL 2 Nahtloses Stahlrohr gemäß IPS-M-PI-190(3) und NACE MR-01-75 für sauren Einsatz

API 5L X42-X80/API 5L

API 5L GR.B Nahtloses Leitungsrohr für Druck und Struktur

API 5L/ASTM A106/ASTM A53 Gr.B Nahtloses Kohlenstoffstahlrohr

BotopSteel ist ein China-ProfiHersteller und Lieferanten von geschweißten KohlenstoffstahlrohrenSeit über 16 Jahren sind jeden Monat mehr als 8.000 Tonnen nahtlose Leitungsrohre auf Lager.Wir sind bereit, Ihnen innerhalb von 24 Stunden nach Eingang einer Anfrage zu antworten und gegenseitige unbegrenzte Vorteile und Organisation rund um das Potenzial zu entwickeln.

Tags: API 56 46., Maßabweichungen, PSL1, PSL2,Lieferanten, Hersteller, Fabriken, Lagerhalter, Unternehmen, Großhandel, Kauf, Preis, Angebot, Masse, zu verkaufen, Kosten.

Zeitpunkt der Veröffentlichung: 22. März 2024