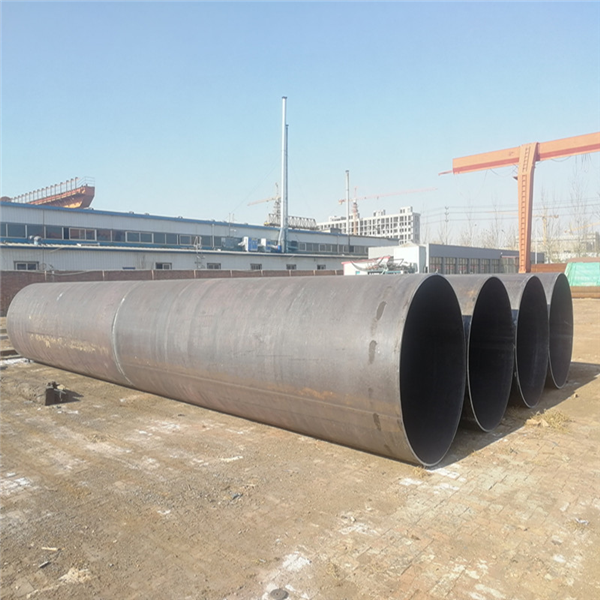

LSAW (Längs-Doppelunterpulver-Lichtbogenschweißen)Kohlenstoffstahlrohrist eine Art vonSAW-RohrDie Stahlplatten wurden mittels JCOE- oder UOE-Umformtechnologie warmgewalzt. Die JCOE-Technologie umfasst die Formgebungs- und Umformprozesse während der Fertigung sowie das Innen- und Außenschweißen und die anschließende Kaltverformung.

Im Vergleich zu UOELSAW-StahlrohreLSAW-Rohrhersteller in China können folgende Größen produzieren: Außendurchmesser 406 mm – 1620 mm, Wandstärke 6,35 mm – 60 mm, Rohrlänge 2 m – 18 m.LSAW-RohrÜberlegenheit besitzen.

- LSAW-Stahlrohr-Herstellungsprozess

Die LSAWStahlrohr mit großem DurchmesserDer Herstellungsprozess wird in den folgenden Schritten erläutert:

1. Plattensonde: Diese wird zur Herstellung der LSAW-Verbindungen mit großem Durchmesser direkt nach Eintritt in die Produktionslinie verwendet und dient der ersten Ultraschallprüfung der gesamten Platine.

2. Fräsen: Die zum Fräsen verwendete Maschine führt diesen Vorgang mittels einer zweischneidigen Fräsplatte durch, um die Anforderungen an die Plattenbreite und die Parallelität der Seiten zur Form und zum Winkel zu erfüllen.

3. Vorgebogene Seite: Diese Seite wird durch Vorbiegen der Plattenkante mit einer Vorbiegemaschine erzeugt. Die Plattenkante muss die erforderliche Krümmung aufweisen.

4. Formgebung: Nach dem Vorbiegen wird in der ersten Hälfte der JCO-Formmaschine der gestanzte Stahl in eine „J“-Form gepresst, während in der anderen Hälfte der gleichen Stahlplatte ein „C“-förmiges Blech gebogen und gepresst wird. Die endgültige Öffnung bildet dann eine „O“-Form.

5. Vorschweißen: Hierbei wird nach der Schweißnahtbildung eine gerade Naht aus Stahlrohren hergestellt, bevor die Schweißnaht mittels Gasschweißen (MAG) durchgehend verschweißt wird.

6. Innenschweißung: Diese erfolgt durch Tandem-Mehrdraht-Unterpulverschweißen (etwa vier Drähte) an der Innenseite des geraden, nahtgeschweißten Stahlrohrs.

7. Außenschweißung: Bei der Außenschweißung handelt es sich um eine Tandem-Mehrdraht-Unterpulverschweißung am äußeren Teil der LSAW-Stahlrohrschweißung.

8. Ultraschallprüfung: Die Außen- und Innenseite des geradnahtgeschweißten Stahlrohrs sowie beide Seiten des Grundmaterials werden einer 100%igen Prüfung unterzogen.

9. Röntgenprüfung: Die industrielle Röntgenprüfung von Fernsehgeräten erfolgt innen und außen unter Verwendung eines Bildverarbeitungssystems, um eine ausreichende Detektionsempfindlichkeit sicherzustellen.

10. Erweiterung: Dies dient der Durchführung von Unterpulverschweißungen und der Verlängerung von geraden Nahtstellen an Stahlrohren, um die Maßgenauigkeit des Stahlrohrs und die Spannungsverteilung im Stahlrohr zu verbessern.

11. Hydraulische Prüfung: Diese wird an der hydraulischen Prüfmaschine für Stahl durchgeführt, nachdem die Rohrexpansionsprüfung erfolgreich war, um sicherzustellen, dass das Stahlrohr den Standardanforderungen entspricht. Die Maschine verfügt über eine automatische Aufzeichnungs- und Speicherfunktion.

12. Anfasen: Dies ist die Inspektion, die am Ende des gesamten Prozesses am Stahlrohr durchgeführt wird.

Veröffentlichungsdatum: 14. November 2023