API (Estándar del Instituto Americano del Petróleo) 5L es el estándar internacional para tuberías de acero utilizadas en sistemas de transporte por tuberías.

API 5L cubre tuberías de acero para una variedad de aplicaciones para el transporte de gas natural, petróleo y otros líquidos.Fecha de entrada en vigor de la 46.ª edición: a partir del 1 de noviembre de 2018.

Si sólo desea tener una idea general de API 5L, haga clic enDescripción general de la especificación de tubería API 5L.

Botones de navegacion

Qué se ha actualizado en API 5L 46.º

Origen de API 5L PSL

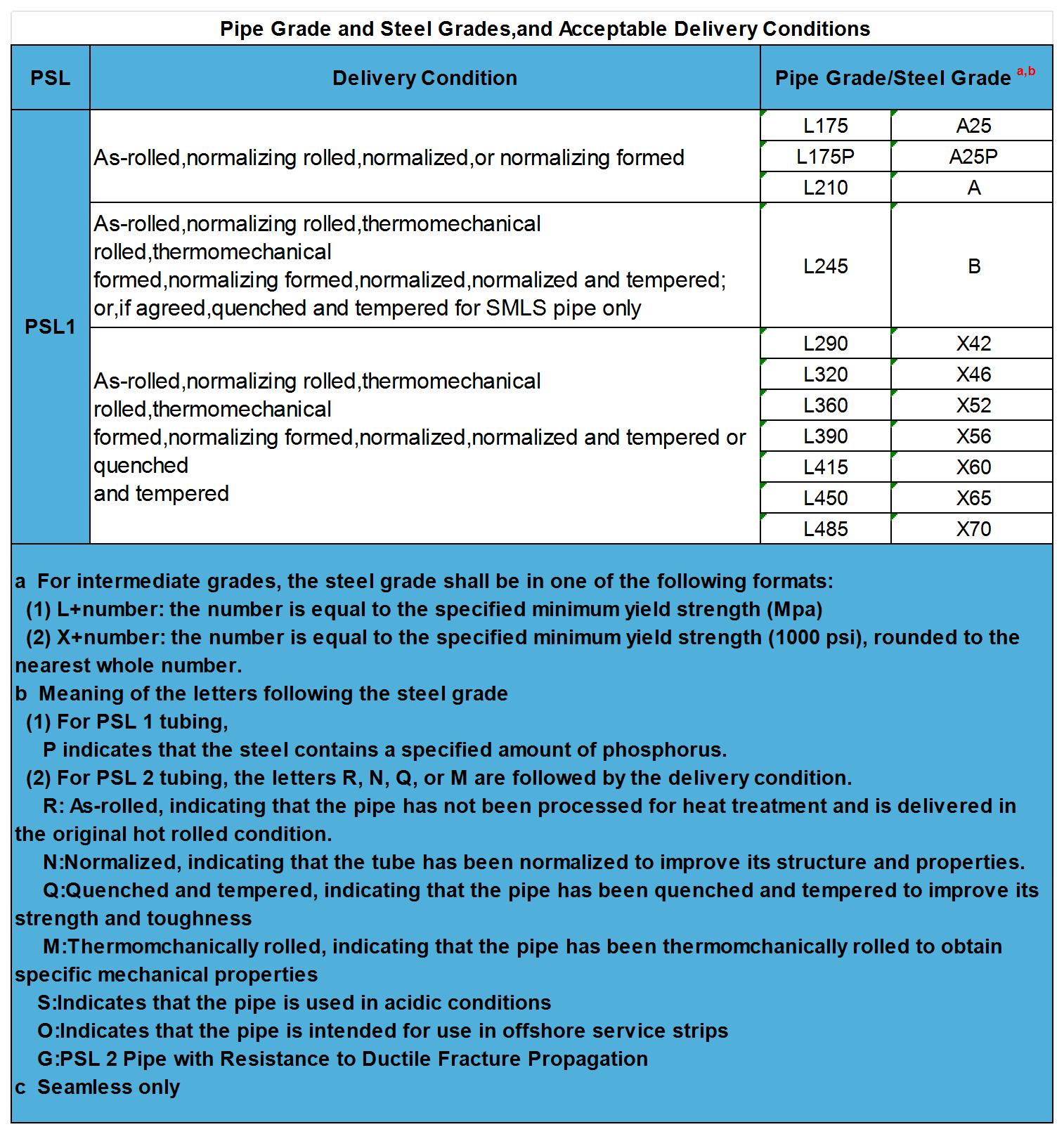

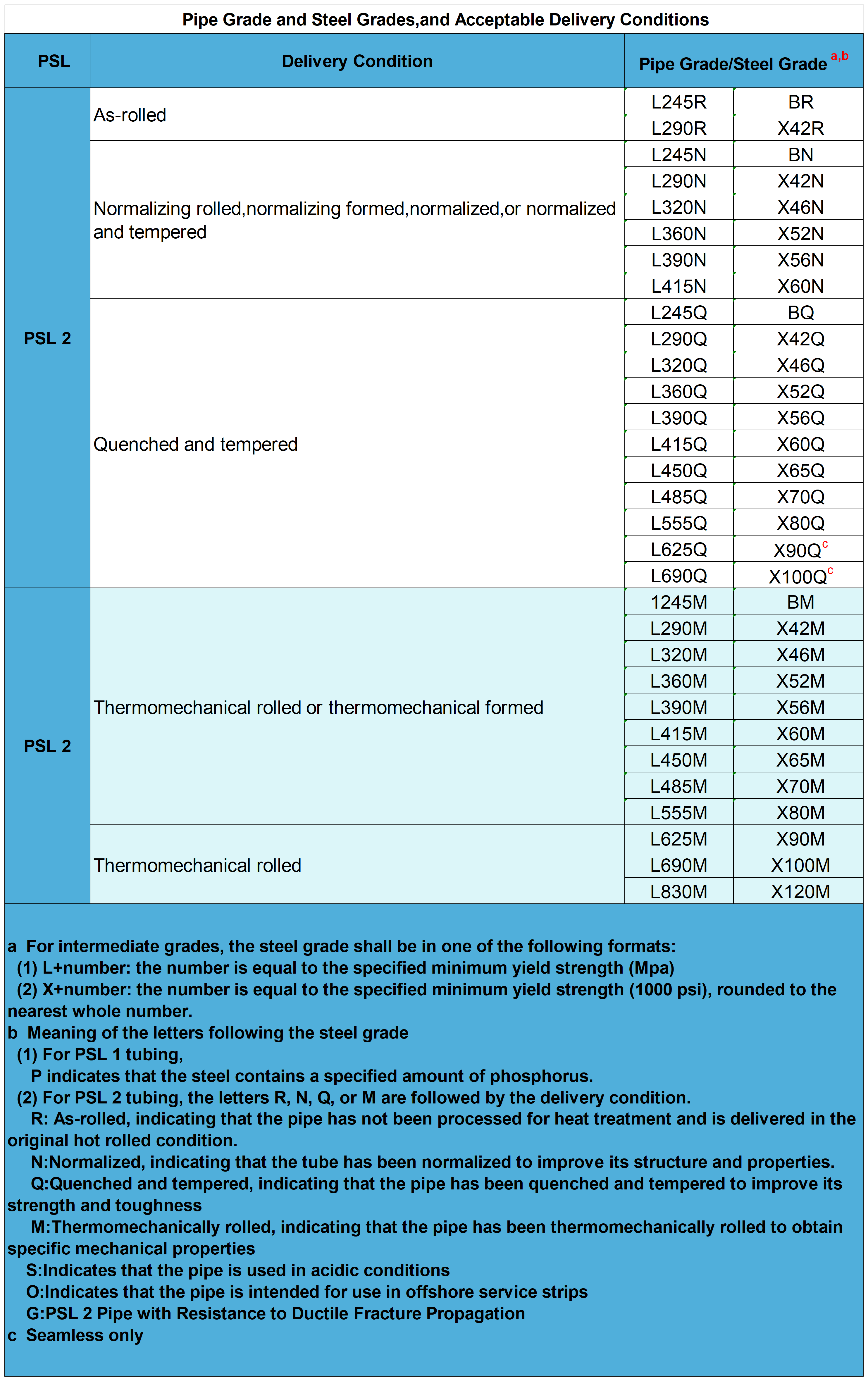

Clasificación de grados de acero y grados de tuberías

Estados de entrega aceptables

Materias primas para tubos de acero

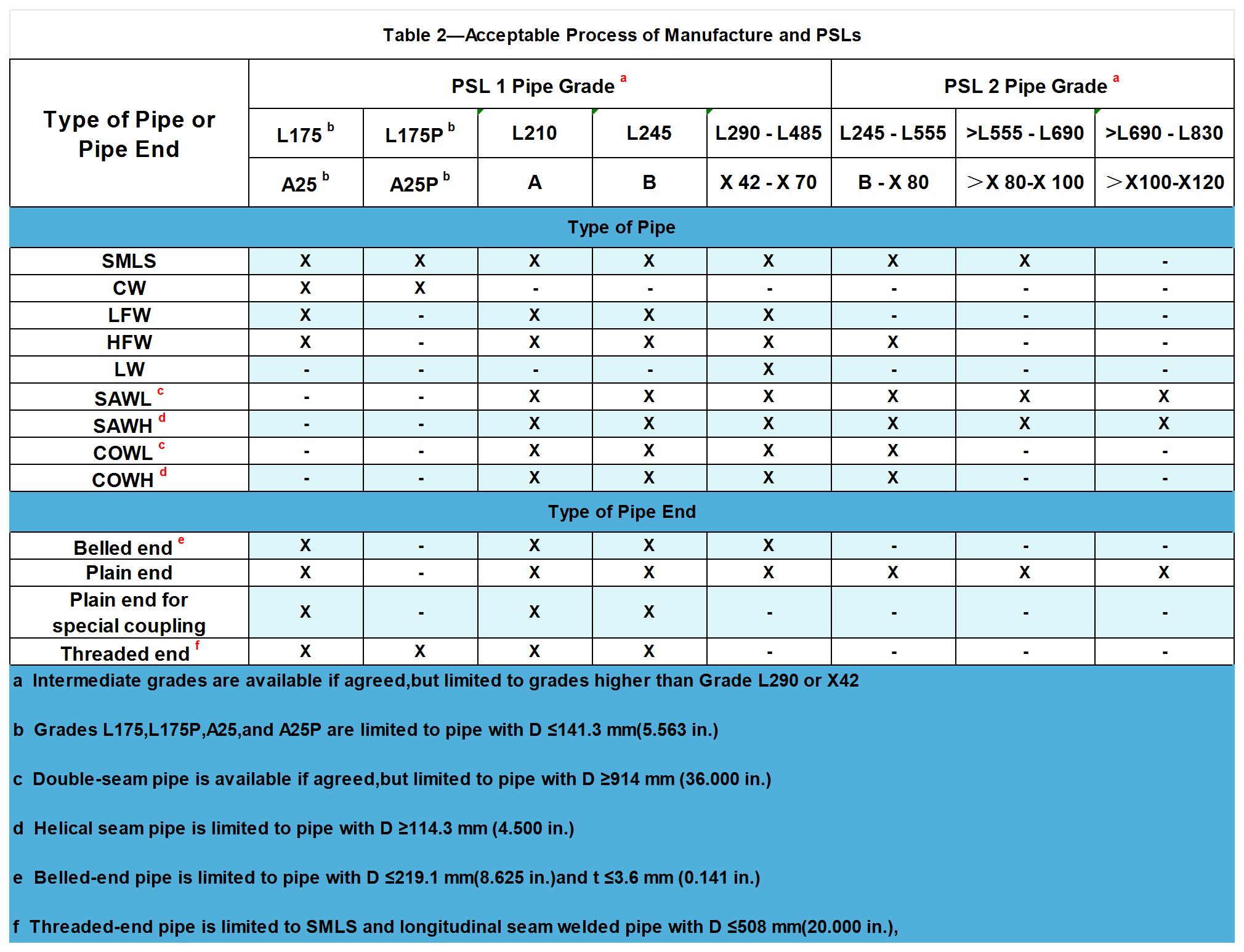

Tipos de extremos de tubos y tuberías de acero cubiertos por API 5L

Procesos de fabricación aceptables para tubos de acero PSL2

Inspección de apariencia y defectos comunes de API 5L.

Inspección dimensional (desviaciones dimensionales)

Artículos de prueba API 5L

Marcado y ubicación de tuberías

Estándar de equivalencia

Nuestros productos relacionados

Qué se ha actualizado en API 5L 46.º

Actualizaciones

Requisitos actualizados y ampliados para juntas fresadas;

Requisitos actualizados para la perpendicularidad de los extremos de las tuberías;

Requisitos de prueba de dureza actualizados para tuberías API 5LPSL 2 para ambientes ácidos y tuberías API 5L PSL 2 para ambientes marinos;

Nuevo

Tubería API 5L PSL 2 para aplicaciones que requieren capacidad de deformación plástica longitudinal.

Origen de API 5L PSL

PSL: abreviatura del nivel de especificación de tubería;

Dividido en: API 5L PSL 1 y API 5L PSL 2.

Clasificación de grados de acero y grados de tuberías

L + número(la letra L va seguida del límite elástico mínimo especificado en MPa):

L175、L175P、L210、L245、L290、L320、L360、L390、L415、L450、L485、L555、L625、L690、L830

X + número(el número que sigue a la letra X especifica el límite elástico mínimo en 1000 psi):

X42、X46、X52、X56、X60、X65、X70、X80、X90、X100、X120.

Y grado a y grado b.Grado A=L210 Grado B=L 2459

Estados de entrega aceptables

Nota: L415/X60 o grados superiores no deben usarse en lugar de L360/X52 o grados inferiores sin el acuerdo del comprador.

Materias primas para tubos de acero

Lingote, tocho, palanquilla, tira (bobina) o placa.

Nota:

1. La materia prima paraAPI 5LPSL2La tubería de acero será de acero sedimentado de grano fino.

2. La tira (bobina) o placa de acero utilizada para la fabricación de tubos de acero API 5L PSL2 no deberá tener soldaduras por puntos.

Tipos de extremos de tubos y tuberías de acero cubiertos por API 5L

Tubería de acero soldada

Tubería CW:Proceso de formar una costura calentando la tira en un horno y presionando mecánicamente los bordes formados entre sí, en el que se han unido bobinas sucesivas de la tira para proporcionar un flujo continuo de tira para el molino de soldadura.

VACAPAGipe:Producto tubular que tiene una costura helicoidal producida mediante una combinación de soldadura por arco metálico con gas y soldadura por arco sumergido, en el que el cordón de soldadura por arco metálico con gas no se elimina completamente mediante las pasadas de soldadura por arco sumergido.

CAPUCHA Tubo:Producto tubular que tiene una o dos costuras longitudinales producidas mediante una combinación de soldadura por arco metálico con gas y soldadura por arco sumergido, en el que el cordón de soldadura por arco metálico con gas no se elimina completamente mediante las pasadas de soldadura por arco sumergido.

Tubería EW:Producto tubular que tiene una costura longitudinal producida mediante soldadura eléctrica de baja o alta frecuencia.

Tubería HFW:EWpipe producido' con una frecuencia de corriente de soldadura igual o superior a 70 kHz.

Tubería LFW:La tubería EW se produce con una frecuencia de corriente de soldadura inferior a 70 kHz.

Tubería LW:Producto tubular con una costura longitudinal realizada mediante soldadura láser.

Tubería SAWH:Producto tubular que tiene una costura helicoidal producida mediante el proceso de soldadura por arco sumergido.

SAWLTubo:Producto tubular que tiene una o dos costuras longitudinales producidas mediante soldadura por arco sumergido.

Tubería de acero sin costura

Tubería SMLS:Tubería de acero sin costura laminada en caliente y tubería de acero sin costura laminada en frío, existen otros métodos de procesamiento, como estirado en frío, estirado en frío, forjado, etc.

API 5L PSL2 Tipos de tuberías para aplicaciones especiales

Resistencia a la propagación de fracturas dúctiles (G)

Tubería con condición de servicio agrio (S)

Tubería de condición de servicio costa afuera (O)

Requiere tubería de plástico longitudinal con capacidad de deformación

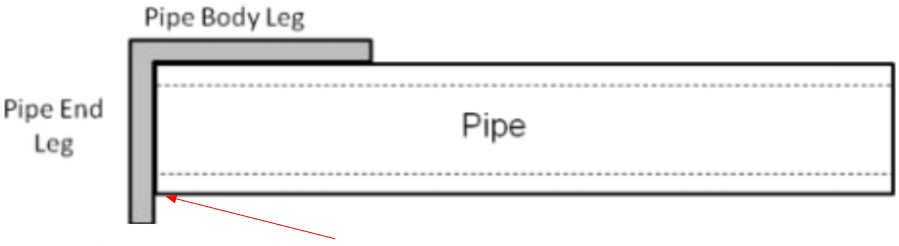

Tipos de extremos de tubería

Extremo de casquillo, extremo plano, extremo plano de abrazadera especial, extremo roscado.

Nota:

1. Los extremos de casquillo, extremos de tubería para abrazaderas especiales y extremos de tubería roscados son solo para API 5L PSL1.

2. La tubería de acero API 5L PSL1 de grado de acero L175 P/A25 P se mecanizará con extremos roscados, y la tubería de acero API 5L PSL1 de otros grados de acero se mecanizará con extremos planos.

3. Los tubos API 5L PSL 2 se entregarán con extremos planos.

Procesos de fabricación aceptables para tubos de acero PSL2

| Tabla 3—Rutas de fabricación aceptables para tuberías PSL 2 | ||||

| Tipo de tubería | Materia inicial | Formación de tuberías | Calor de tubería Tratamiento | Entrega Condición |

| SMLS | Lingote, flor o palanquilla | Como laminado | — | R |

| Normalización de la formación | — | N | ||

| conformado en caliente | Normalizando | N | ||

| Temple y revenido | Q | |||

| Conformado en caliente y en frío refinamiento | Normalizando | N | ||

| Temple y revenido | Q | |||

| HFW | Bobina laminada normalizada | Formación en frío | Tratamiento a base de calora solo del área de soldadura | N |

| Laminado termomecánico bobina | Formación en frío | Tratamiento a base de calora solo del área de soldadura | M | |

| Tratamiento a base de calora del área de soldadura y alivio de tensión de toda la tubería | M | |||

| Laminado o bobina laminada termomecánica | Formación en frío | Normalizando | N | |

| Temple y templado | Q | |||

| Conformado en frío seguido de caliente. reduciendo bajo control temperatura que resulta en una condición normalizada | — | N | ||

| Conformación en frío seguida de conformado termomecánico de tubería | — | M | ||

| SIERRA o VACA | Normalizado o normalizado- bobina o placa enrollada | Formación en frío | — | N |

| Como laminado laminado termomecánico normalizado-laminado, o normalizado | Formación en frío | Normalizando | N | |

| Laminado termomecánico bobina o placa | Formación en frío | — | M | |

| Templado y revenido lámina | Formación en frío | — | Q | |

| Como laminado laminado termomecánico normalizado-laminado, o bobina o placa normalizada | Formación en frío | Temple y templado | Q | |

| Como laminado laminado termomecánico normalizado-laminado, o bobina o placa normalizada | Normalización de la formación | — | N | |

| aConsulte ISO 5L 8.8 para conocer los tratamientos térmicos aplicables. | ||||

Inspección de apariencia y defectos comunes de API 5L.

Apariciones

La superficie exterior de la tubería deberá ser lisa y libre de defectos que puedan afectar la resistencia y las propiedades de sellado de la tubería.

Defectos mayores

Bordes mordisqueados:Los bordes mordisqueados se pueden localizar mejor mediante una inspección visual.

Quemaduras de arco:Las quemaduras por arco se considerarán defectuosas.

Las quemaduras por arco son una serie de defectos localizados formados por la fusión de la superficie del metal causada por el arco entre el electrodo o electrodo de puesta a tierra y la superficie de la tubería de acero.

Los puntos de contacto son puntos intermitentes cerca de la línea de soldadura de una tubería EW, causados por el contacto entre el electrodo que suministra la corriente de soldadura y la superficie de la tubería.

Delaminación:Cualquier delaminación o inclusión que se extienda sobre la superficie de la tubería o la cara biselada y tenga >6,4 mm (0,250 pulgadas) de longitud circunferencial en la inspección visual se considerará un defecto.

Desviaciones geométricas:Una desviación geométrica (por ejemplo, un bloque plano o un puchero, etc.), distinta de un hoyo de caída, causada por el proceso de formación del tubo o la operación de fabricación.Se considerará defecto la distancia entre el punto extremo y la extensión del contorno normal del tubo, es decir, una profundidad mayor a 3,2 mm (0,125 in).

Los hoyos de caída serán ≤ 0,5 D en cualquier dirección.

Dureza: Cuando la inspección visual revela una sospecha de dureza, se debe utilizar un probador de dureza portátil para realizar una prueba de dureza, y una muesca de un solo punto con un valor de dureza superior a 35 HRC, 345 HV10 o 327 HBW se considerará defectuosa cuando el tamaño de la muesca es superior a 50 mm (2,0 pulgadas) en cualquier dirección.

Manejo de defectos

Consulte los requisitos pertinentes en el Apéndice C de API 5L para su manipulación.

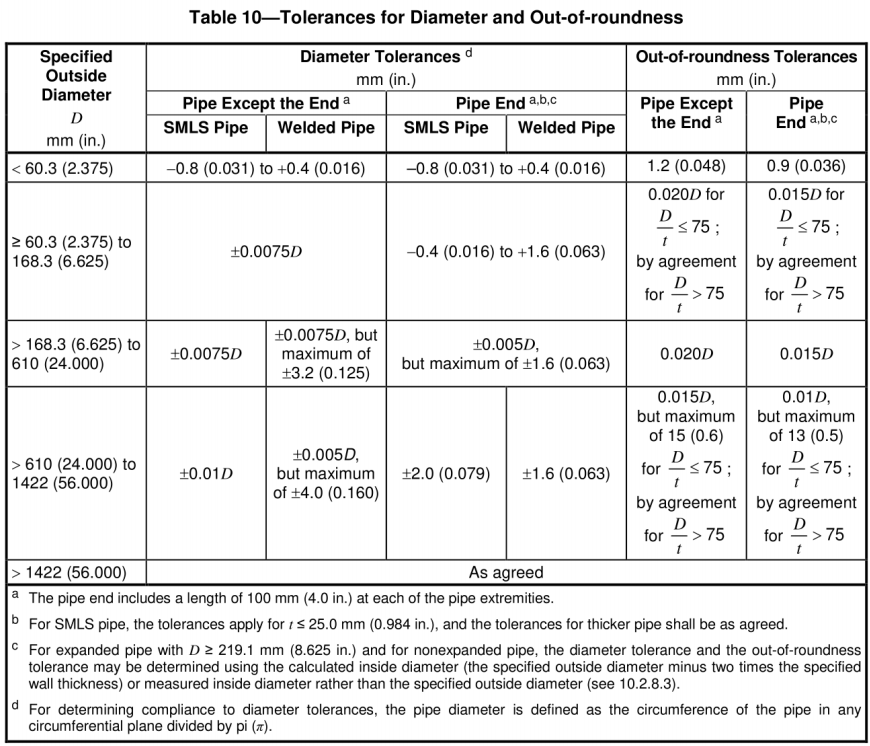

Inspección dimensional (desviaciones dimensionales)

Tabla de pesos de tuberías y desviación de peso

Fórmula de peso

M=(DT)×T×C

M es la masa por unidad de longitud;

D es el diámetro exterior especificado, expresado en milímetros (pulgadas);

T es el espesor de pared especificado, expresado en milímetros (pulgadas);

C es 0,02466 para cálculos en unidades SI y 10,69 para cálculos en unidades USC.

TABLAS Y HORARIOS DE PESO DE TUBERÍAS

Se hace referencia a las tablas de peso de tuberías en API 5L.ISO 4200yASME B36.10M, que proporcionan valores estándar para tuberías con un diámetro exterior especificado y un espesor de pared especificado.

Horario 40 y Horario 80se adjuntan a continuación, si desea ver el cronograma completo de tuberías,por favor haga clic aquí!

Desviación de peso

Calidad de cada tubo respecto al teórico: peso: 95% ≤ peso teórico ≤ 110;

Tubos de desviación y especificación extrafinos: 5% ≤ 110% del peso teórico;

Grados de acero L175, L175P, A25 y A25P: 95% ≤ 110% del peso teórico.

Rango de diámetro exterior y espesor de pared

| Tabla 9—Diámetro exterior especificado permitido y espesor de pared especificado | ||

| Diámetro exterior especificado D mm (pulg.) | Espesor de pared especificado t mm (pulg.) | |

| Tamaños de luz especialesa | Tamaños regulares | |

| ≥10,3 (0,405) a <13,7 (0,540) | — | ≥1,7 (0,068) a ≤2,4 (0,094) |

| ≥13,7 (0,540) a <17,1 (0,675) | — | ≥2,2 (0,088) a ≤3,0 (0,118) |

| ≥17,1 (0,675) a <21,3 (0,840) | — | ≥2,3 (0,091) a ≤3,2 (0,125) |

| ≥21,3 (0,840) a <26,7 (1,050) | — | ≥2,1 (0,083) a ≤7,5(0,294) |

| ≥26,7(1,050)a<33,4(1,315) | — | ≥2,1 (0,083) a ≤7,8 (0,308) |

| ≥33,4(1311}5)a<48,3 (1,900) | — | ≥2,1 (0,083) a ≤10,0 (0,394) |

| ≥48,3 (1,900) a <60,3 (2,375) | — | ≥2,1 (0,083) a ≤12,5 (0,492) |

| ≥60,3 (2,375) a <73,0 (2,875) | ≥2,1 (0,083) a ≤3,6 (0,141) | >3,6 (0,141)a≤14,2 (0,559) |

| ≥73,0 (2,875) a <88,9(3,500) | ≥2,1 (0,083) a ≤3,6 (0,141) | >3,6 (0,141) a ≤20,0 (0,787) |

| ≥88,9 (3.500) a <101,6 (4.000) | ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0 (0,156)a≤22,0 (0,866) |

| ≥101,6(4.000)a<168,3 (6.625) | ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0(0,156)a≤25,0 (0,984) |

| ≥168,3 (6,625) a <219,1 (8,625) | ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0 (0,156)a≤40,0(1,575) |

| ≥219,1 (8,625) a <273,1 (10,750) | ≥3,2 (0,125) a ≤4,0 (0,156) | >4,0 (0,156)a≤40,0 (1,575) |

| ≥273,1 (10,750) a <323,9 (12,750) | ≥3,6 (0,141) a ≤5,2 (0,203) | >5,2 (0,203)a≤45,0 (1,771) |

| ≥323,9(12.750)a<355,6(14.000) | ≥4,0 (0,156) a ≤5,6 (0,219) | >5,6 (0,219)a≤45,0(1,771) |

| ≥355,6(14.000)a<457(18.000) | ≥4,5 (0,177) a ≤7,1 (0,281) | >7,1 (0,281)a≤45,0(1,771) |

| ≥457 (18.000)a<559 (22.000) | ≥4,8 (0,188) a ≤7,1 (0,281) | >7,1 (0,281)a≤45,0(1,771) |

| ≥559 (22.000) a <711(28.000) | ≥5,6 (0,219) a ≤7,1 (0,281) | >7,1 (0,281)a≤45,0(1,771) |

| ≥711 (28.000) a <864(34.000) | ≥5,6(0,219)a≤7,1 (0,281) | >7,1 (0,281)a≤52,0 (2,050) |

| ≥864 (34.000) a <965(38.000) | — | ≥5,6 (0,219) a ≤52,0 (2,050) |

| ≥965(38.000)a<1422 (56.000) | — | ≥6,4 (0,250) a ≤52,0 (2,050) |

| ≥1422(56.000)a<1829 (72.000) | — | ≥9,5 (0,375) a ≤52,0 (2,050) |

| ≥1829(72.000)a<2134(84.000) | — | ≥10,3 (0,406) a ≤52,0 (2,050) |

| aLa tubería que tiene la combinación de un diámetro exterior especificado y un espesor de pared especificado se define como una tubería especial de tamaño liviano;Otras combinaciones dadas en esta tabla se definen como tuberías de tamaño regular. | ||

Desviación de diámetro y redondez

Desviación del espesor de la pared

| Tabla 11—Tolerancias para el espesor de pared | |

| Espesor de pared t mm (pulg.) | Toleranciasa mm (pulg.) |

| Tubería SMLSb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| >4,0 (0,157) a <25,0 (0,984) | +0,150t -0,125 toneladas |

| ≥25,0 (0,984) | +3,7 (0,146) o +0,1 t, lo que sea mayor -3,0 (0,120) o -0,1 t, lo que sea mayor |

| Tubo soldadocd | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197) a <15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aSi la orden de compra especifica una tolerancia negativa para el espesor de la pared menor que el valor aplicable indicado en esta tabla, la tolerancia positiva para el espesor de la pared se incrementará en una cantidad suficiente para mantener el rango de tolerancia aplicable. bPara tuberías con D2 355,6 mm (14,000 pulg.) y 1 2 25,0 mm (0,984 pulg.), la tolerancia del espesor de la pared localmente puede exceder la tolerancia adicional para el espesor de la pared en 0,05 t adicionales, siempre que la tolerancia adicional para la masa (consulte 9.14) no se supera. cLa tolerancia positiva para el espesor de la pared no se aplica al área de soldadura. dConsulte 9.13.2 para conocer restricciones adicionales. | |

Desviación de longitud

Tolerancias de tubos de longitud fija: la desviación de longitud debe ser de 500 mm (20 pulgadas).

Tolerancias de tubería de longitud aleatoria:

| Tabla 12—Tolerancias para tuberías de longitud aleatoria | |||

| Longitud aleatoria Designación m(pies) | Longitud mínima metros (pies) | Longitud media mínima Para cada artículo del pedido metros (pies) | Longitud máxima m (pies) |

| Tubería Roscada y Acoplada | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4,11 (13,5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67(35,0) | 13,72(45,0 |

| Tubería de extremo liso | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4,11 (13,5 | 8,00(26,2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13,35(43,8) | 16,76(55,0) |

| 18(60) | 6,40 (21,0 | 16,00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21,34(70,0) | 25,91(85,0) |

Desviación de rectitud

La desviación total de una línea recta en toda la longitud de la tubería será <0,2% de la longitud de la tubería;

La desviación localizada de una línea recta debe ser <3,2 mm (0,125 pulgadas) en una longitud de 1,5 m (5,0 pies) de cada extremo de la tubería.

Desviación del ángulo de bisel

Los tubos con extremos planos de t > 3,2 mm (0,125 in) se mecanizarán con un bisel de soldadura con un ángulo de bisel de 30°-35°.

Ancho de la superficie de la raíz desarrollada

1,6 mm (0,063 pulg.) con una desviación de ±0,8 mm (0,031 pulg.).

Rango de ángulo del cono interior (solo para tubos de acero sin costura)

| Tabla 13—Ángulo máximo de conicidad interna para tubería SMLS | |

| Espesor de pared especificado t mm (pulg.) | Ángulo máximo de conicidad grados |

| <10,5(0,413) | 7.0 |

| 10,5 (0,413) a <14,0 (0,551) | 9.5 |

| 14,0 (0,551) a <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

Cuadratura del extremo de la tubería (desplazamiento)

La falta de escuadra se mide como el espacio entre el extremo de la tubería y el extremo de la tubería, que debe ser de 1,6 mm (0,063 pulg.).

Desviación de la costura de soldadura

Desalineación de tira/hoja:

Para tuberías electrosoldadas (EW) y soldadas con láser (LW), la desalineación no debe dar como resultado un espesor de pared restante en la soldadura que sea menor que el espesor de pared mínimo permitido.

Para las tuberías soldadas por arco sumergido (SAW) y soldadas combinadas (COW), la desalineación no debe exceder los valores correspondientes indicados en la Tabla 14 de API 5L.

Rebabas (tubos electrosoldados (EW) y soldados por láser (LW) :

Las rebabas exteriores se eliminarán hasta dejarlas sustancialmente al ras (con el material base).

Las rebabas internas no se extenderán 1,5 mm (0,060 pulgadas) más allá del contorno del tubo, y el espesor de la pared en el punto de eliminación de las rebabas no deberá ser inferior al espesor de pared mínimo permitido.

Altura de soldadura(Tubo de soldadura por arco sumergido (SAW) y soldadura combinada (COW)):

Elimine la altura restante de la soldadura interna dentro de un mínimo de 100 mm (4,0 in) del extremo del tubo en cada extremo del tubo y esmerile la soldadura para que no se eleve más de 0,5 mm (0,020 in) por encima de la superficie. de la tubería adyacente.

Artículos de prueba API 5L

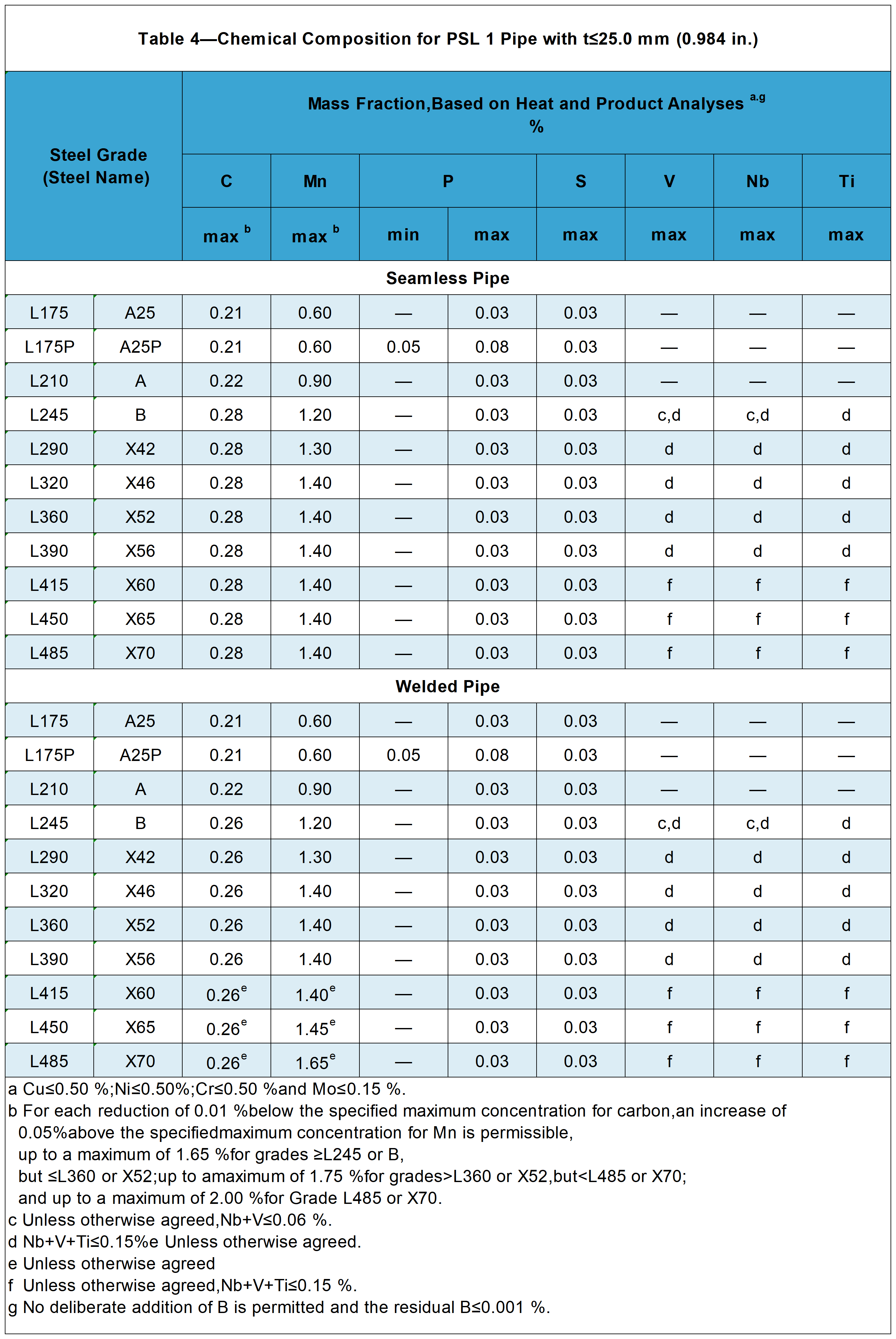

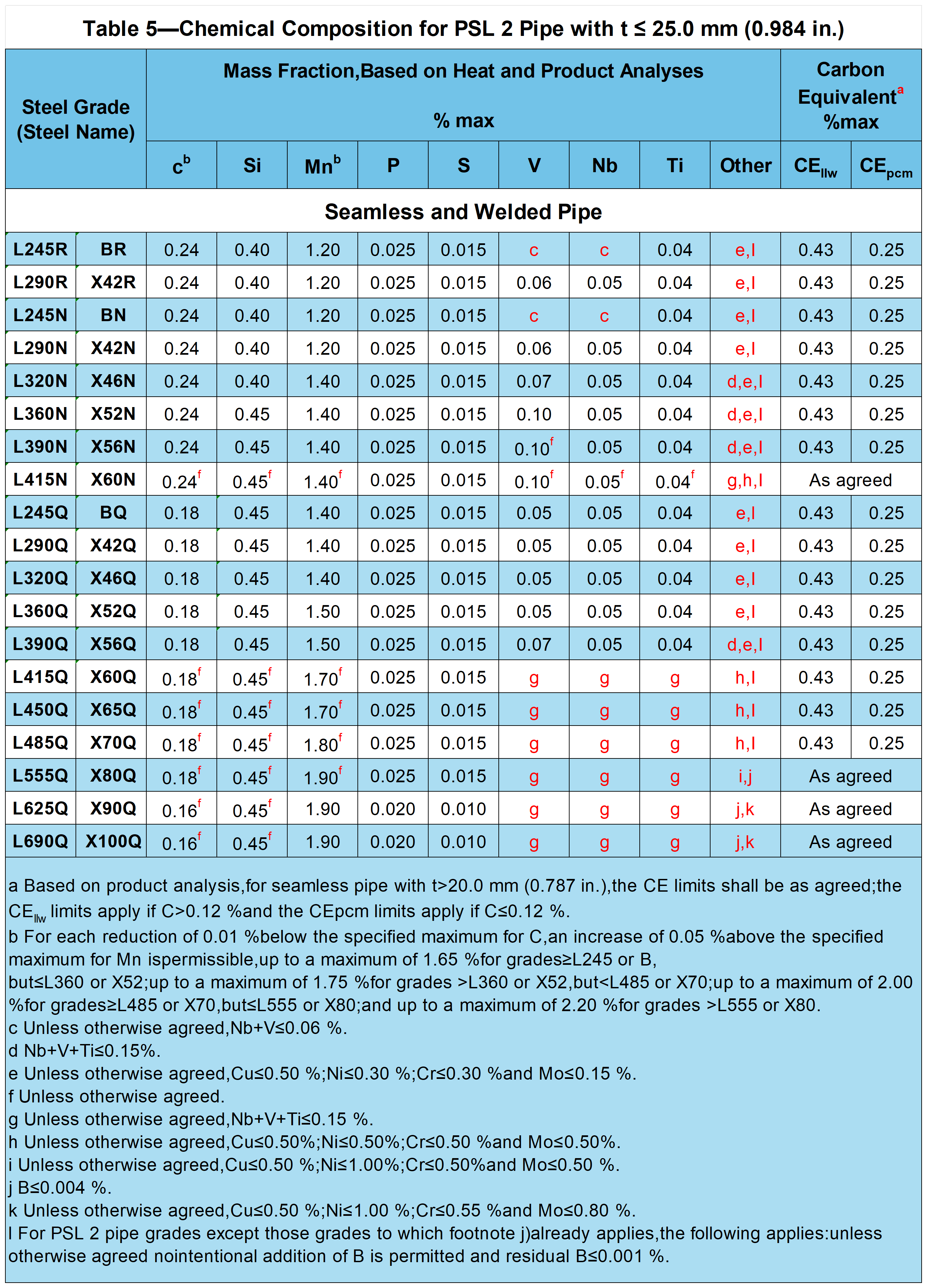

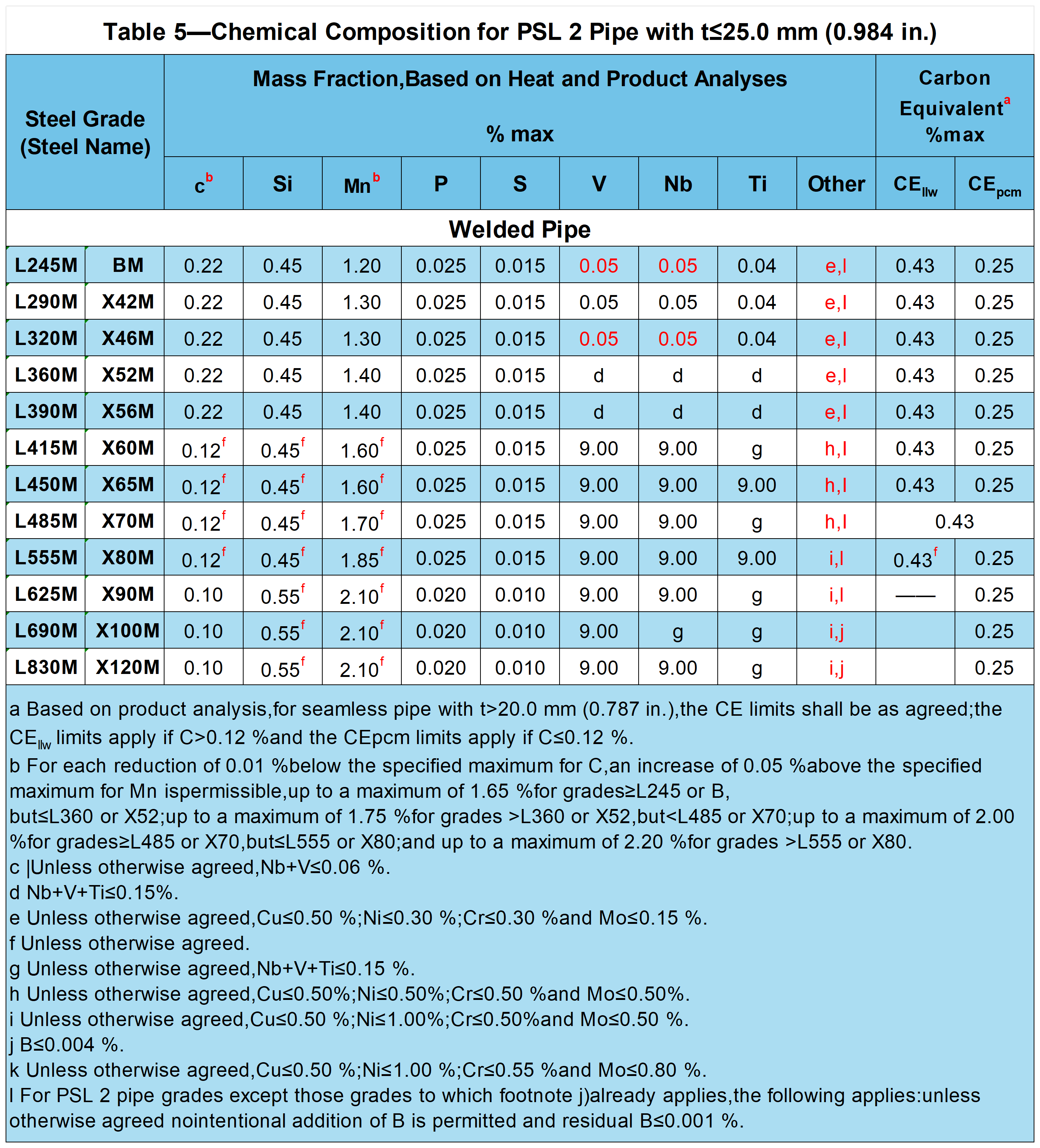

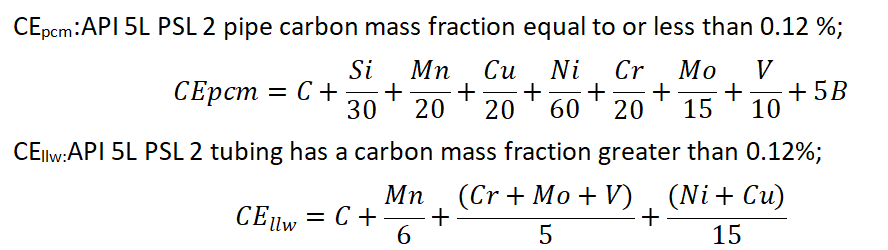

Composición química

Método de prueba: Consulte ISO 9769 o ASTM A751.

La composición química de las tuberías de acero API 5L PSL1 y API 5L PSL2 t > 25,0 mm (0,984 in) se determinará mediante negociación con base en las composiciones químicas de las tablas correspondientes.

Composición química para tubería PSL 1 con t≤25,0 mm (0,984 pulg.)

Composición química para tuberías PSL 2 con t≤25,0 mm (0,984 pulg.)

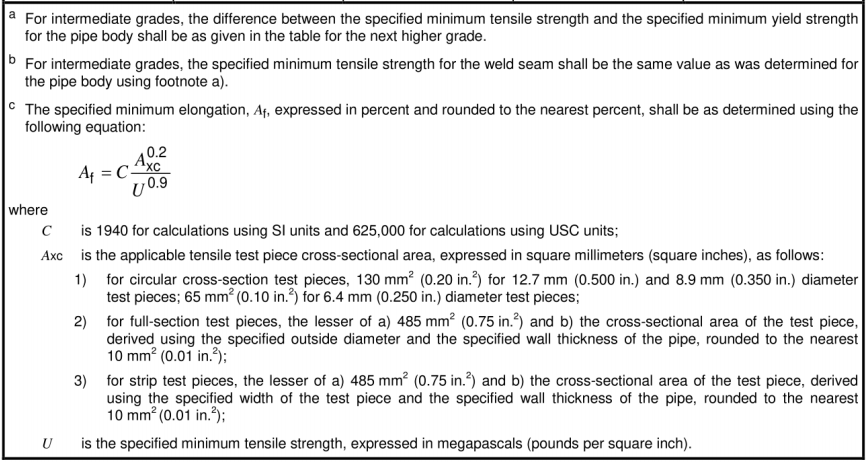

Propiedades de tracción

Métodos de prueba: Se realizará de acuerdo con ISO 6892-1 o ASTM A370.

Requisitos para los resultados de las pruebas de tracción para tuberías PSL 1

| Tabla 6—Requisitos para los resultados de las pruebas de tracción para tuberías PSL 1 | ||||

| Grado de tubería | Cuerpo de tubería de tubería soldada y sin costura | Costura de soldadura de EW, Tubería LW, SAW y COW | ||

| Fuerza de produccióna Ra.5 MPa(psi) | Resistencia a la traccióna Rm MPa(psi) | Alargamiento (en 50 mm o 2 pulg.) Af % | Resistencia a la tracciónb Rm MPa(psi) | |

| mín. | mín. | mín. | mín. | |

| L175 o A25 | 175(25.400) | 310(45.000) | c | 310(45.000) |

| L175P o A25P | 175(25.400) | 310(45.000) | c | 310 (45.000) |

| L210 o A | 210 (30.500) | 335(48.600) | c | 335(48.600) |

| L245 o B | 245 (35.500) | 415(60.200) | c | 415(60.200) |

| L290 o X42 | 290(42.100) | 415(60.200) | c | 415 (60.200) |

| L320 o X46 | 320 (46.400) | 435 (63.100) | c | 435 (63.100) |

| L360 o X52 | 360 (52.200) | 460(66.700) | c | 460 (66.700) |

| L390 o X56 | 390 (56.600) | 490(71.100) | c | 490(71.100) |

| L415 o X60 | 415 (60.200) | 520(75.400) | c | 520 (75.400) |

| L450 o X65 | 450(65.300) | 535(77.600) | c | 535(77.600) |

| L485 o X70 | 485(70.300) | 570 (82.700) | c | 570 (82.700) |

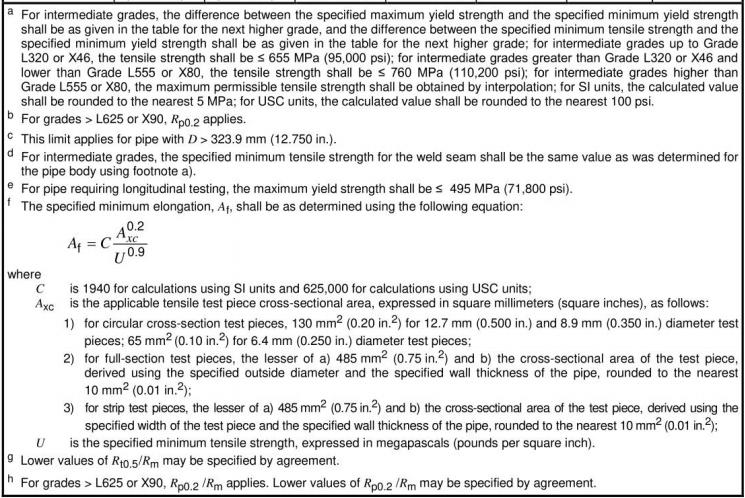

Requisitos para los resultados de las pruebas de tracción para tuberías PSL 2

| Tabla 7—Requisitos para los resultados de las pruebas de tracción para tuberías PSL 2 | |||||||

| Grado de tubería | Cuerpo de tubería de tubería soldada y sin costura | Cordón de soldadura de HFW VI y Pipa de vaca | |||||

| Fuerza de produccióna Rto.5 MPa(psi) | Resistencia a la traccióna Rm MPa (psi) | RelaciónC.A Rt0.5/Rm | Alargamiento (en 50 mm o 2 pulg.) Af % | De tensión Fortalezad Rm MPa (psi) | |||

| mín. | máximo | mín. | máximo | máximo | mín. | mín. | |

| L245R o BR L245N o BN L245Q o BQ L245M o BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R o X42R L290N o X42N L290Q o X42Q L290M o X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N o X46N L320Q o X46Q L320M o X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N o X52N L360Q o X52Q L360M o X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N o X56N L390Q o X56Q L390M o X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N o X56N L390Q o X56Q L390M o X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N o X60N L415Q o X60Q L415M o X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q o X65Q L450M o X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q o X70Q L485M o X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q o X80Q L555M o X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M o X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q o X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M o X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q o X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M o X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

Se deberá informar el porcentaje de alargamiento de rotura para muestras con una longitud de calibre de 50 mm (2 pulgadas).

Para muestras con una longitud de calibre inferior a 50 mm (2 pulgadas), el alargamiento de rotura se debe convertir a un alargamiento de 50 mm (2 pulgadas) de acuerdo con ISO 2566-1 o ASTM A370.

Prueba de presión hidrostática

Método de prueba: API 5L 10.2.6.

Todos los tamaños de tubería sin costura (SMLS) y tubería soldada con D ≤ 457 mm (18.000 in) deberán tener un tiempo de estabilización no menor a 5 segundos.La tubería soldada con D > 457 mm (18.000 in) deberá tener un tiempo de estabilización no menor a 10 segundos.

Prueba de flexión

Métodos de prueba: La prueba de flexión deberá cumplir con los requisitos de ISO 8491 o ASTM A370.

Ninguna parte de la muestra deberá agrietarse y la soldadura no deberá agrietarse.

El grado L175P/A25P es acero mejorado con fósforo que ofrece un mejor rendimiento de roscado que el acero L175/A25 pero es más difícil de doblar.

Prueba de aplanamiento

Métodos de prueba: La prueba de compresión deberá cumplir con los requisitos de ISO 8492 o ASTM A370.

La distancia entre las dos placas será tal que no se produzcan fisuras en la soldadura hasta que se haya alcanzado la distancia especificada.

Prueba de flexión guiada

Métodos de prueba: La prueba de flexión guiada deberá cumplir con los requisitos de ISO 5173 o ASTM A370.

Examen de dureza

Método de prueba: Prueba de dureza según ISO 6506, ISO 6507, ISO 6508 o ASTM A370.

Cuando se encuentran grumos duros sospechosos en la inspección de apariencia, se debe utilizar un probador de dureza portátil para la prueba de dureza.

Prueba de impacto CVN para tubería de acero API 5L PSL2

Métodos de prueba: La prueba de impacto charpy deberá cumplir con los requisitos de ASTM A370.

Prueba DWT para tubería soldada API 5L PSL2

Método de prueba: la prueba DWT deberá realizarse de acuerdo con API5L3.

Macroinspección y prueba metalográfica

Las desviaciones de soldadura internas y externas de tuberías soldadas por arco sumergido (SAW) y soldadas combinadas (COW) se verificarán mediante inspección macroscópica.

Para los tubos que requieren tratamiento térmico de soldadura, se debe realizar un examen metalúrgico para verificar que toda la HAZ haya sido tratada térmicamente adecuadamente en toda la dirección del espesor de la pared.

Para tubos que no requieran tratamiento térmico de soldadura, se deberá realizar un examen metalográfico para verificar que no exista martensita sin templar residual.

Ensayos No Destructivos (solo para tres tuberías API 5L PSL2 de propósito especial)

Método de prueba: API 5L Anexo E.

Marcado y ubicación de tuberías

Elementos de marcado comunes para tubos de acero:

Nombre o marca del fabricante de la tubería;

Marcado "API Spec 5L".(Generalmente abreviado como API 5L). Los productos que cumplen con más de un estándar compatible pueden marcarse con el nombre de cada estándar.

Diámetro exterior especificado

Espesor de pared especificado

Grado de tubería (nombre del acero)

Tipo de tubería

Longitud (longitud de la tubería en m redondeada a 0,01 m más cercana (en pies a la décima de pie más cercana))

Ubicación de las marcas de tuberías de acero.

D ≤ Tubería de acero de 48,3 mm (1,900 in): Lengüetas que se fabrican continuamente a lo largo de la tubería de acero o que se pueden asegurar al haz de tuberías de acero.

Tubería con D > 48,3 mm (1.900 in):

Superficie exterior: comenzando en un punto de la superficie exterior de la tubería entre 450 mm y 760 mm (1,5 pies y 2,5 pies) desde un extremo de la tubería.

Superficie interior: comience a marcar en la superficie interior de la tubería al menos a 150 mm (6,0 pulgadas) de un extremo de la tubería.

Estándar de equivalencia

Normas internacionales y regionales de tuberías y tubos para las cuales API 5L es el equivalente o, en determinadas circunstancias, una opción alternativa, así como una serie de normas específicas de aplicación:

Estándares internacionales y regionales

1. ISO 3183: un estándar global de tuberías para la industria del petróleo y el gas publicado por la Organización Internacional de Normalización y estrechamente relacionado con API 5L.

2. EN 10208 - Norma europea para tuberías de acero para el transporte de gases y líquidos combustibles.

3. GB/T 9711: norma nacional china para sistemas de transporte por tuberías en la industria del petróleo y el gas.

4. CSA Z245.1 - Norma canadiense que cubre tuberías para el transporte de petróleo y gas.

5. GOST 20295: Norma rusa para tuberías de acero para el transporte de petróleo y productos derivados del petróleo.

6. IPS (Normas iraníes del petróleo): Normas iraníes del petróleo para tuberías de conducción para la industria del petróleo y el gas.

7. JIS G3454, G3455, G3456: normas industriales japonesas para tuberías de transmisión de diferentes clases de presión.

8. DIN EN ISO 3183: norma industrial alemana basada en ISO 3183 para tuberías.

9. AS 2885: Norma australiana para sistemas de tuberías para el transporte de petróleo y gas.

Estándares específicos de aplicación

1. API 5CT: estándar del Instituto Americano del Petróleo para revestimientos y tuberías de pozos petroleros, que, aunque se utiliza principalmente en pozos petroleros, también es importante en la industria del petróleo y el gas.

2. ASTM A106: norma de la Sociedad Estadounidense de Pruebas y Materiales para tuberías de acero al carbono sin costura y soldadas para servicio a alta temperatura.

3. ASTM A53: norma del Instituto Nacional de Pruebas y Materiales para tuberías de acero al carbono soldadas y sin costura, generalmente utilizadas para el transporte de fluidos a temperatura ambiente o temperaturas más bajas.

4. ISO 3834: norma de la Organización Internacional de Normalización para requisitos de calidad, centrada en sistemas de garantía de calidad para metales soldados.

5. dnv-os-f101: norma de la sociedad noruega de clasificación para sistemas de tuberías submarinas para tuberías de transmisión de petróleo y gas en alta mar.

6. MSS SP-75: norma de la Sociedad de Normas de Fabricantes que se centra en accesorios para tuberías de acero soldados circulares de gran diámetro y alta resistencia.

Normas de Gestión de Calidad e Idoneidad Ambiental

1. NACE MR0175/ISO 15156: Requisitos para materiales utilizados en la extracción de petróleo y gas en entornos de hidrocarburos que contienen azufre, que, si bien se refieren principalmente a la selección de materiales, son importantes para garantizar la resistencia a la corrosión de los materiales utilizados en la industria del petróleo y el gas.

Nuestros productos relacionados

API 5L PSL1 y PSL2 GR.B Tubería soldada por arco sumergido longitudinal

Tubería de acero al carbono API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW

Tubería de acero sin costura de espesor de pared pesado API 5L GR.B para procesamiento mecánico

API 5L Gr.X52N PSL 2 Tubería de acero sin costura ACC.To IPS-M-PI-190(3) y NACE MR-01-75 para servicio amargo

API 5L X42-X80/ API 5L X52 / PSL1 y PSL2 Tubería de acero sin costura al carbono para petróleo y gas

Tubería sin costura API 5L GR.B para presión y estructura

Tubería de acero al carbono sin costura API 5L/ASTM A106/ASTM A53 Gr.B

BotopSteel es un profesional de ChinaFabricantes y proveedores de tubos soldados de acero al carbonoMás de 16 años con más de 8000 toneladas de tubos sin costura en stock cada mes.Estamos listos para responderle dentro de las 24 horas posteriores a la recepción de una solicitud y también para desarrollar ventajas mutuas ilimitadas y organización en torno al potencial.

Etiquetas: API 56 46.º, Desviaciones dimensionales, PSL1, PSL2,proveedores, fabricantes, fábricas, almacenistas, empresas, mayoristas, compra, precio, cotización, granel, venta, costo.

Hora de publicación: 22 de marzo de 2024