جوشکاری قوسی زیرپودری برای خطوط لوله، مخازن و مخازن تحت فشار، ساخت ریل و کاربردهای ساختمانی بزرگ، با سادهترین شکل تکرشتهای، ساختار سیم دوتایی، ساختار سیم دوتایی پشت سر هم و ساختار چند رشتهای، ایدهآل است.

جوشکاری قوسی زیرپودری میتواند در بسیاری از کاربردهای جوشکاری برای کاربران مفید باشد. از افزایش بهرهوری گرفته تا بهبود محیط کار، تضمین کیفیت پایدار و موارد دیگر. سازندگان فرآوری فلزات که در حال بررسی تغییرات در فرآیند جوشکاری قوسی زیرپودری هستند، باید به این فکر میکردند که میتوانند از این فرآیند مزایای زیادی کسب کنند.

آشنایی اولیه با جوشکاری قوسی زیرپودری

فرآیند جوشکاری قوسی زیرپودری یک فرآیند مناسب برای کاربردهای صنعتی سنگین مانند لولهها، مخازن و مخازن تحت فشار، ساخت لوکوموتیو، ساخت و ساز/خاکبرداری سنگین است. این فرآیند برای صنایعی که نیاز به بهرهوری بالا دارند، به خصوص در مورد جوشکاری مواد بسیار ضخیم، ایدهآل است و مزایای زیادی از فرآیند جوشکاری قوسی زیرپودری حاصل میشود.

نرخ رسوبگذاری بالا و سرعت راه رفتن آن میتواند تأثیر قابل توجهی بر بهرهوری، کارایی و هزینههای تولید کارگران داشته باشد که یکی از مزایای کلیدی فرآیند جوشکاری قوسی زیرپودری است.

مزایای دیگر عبارتند از: ترکیب شیمیایی و خواص مکانیکی عالی جوش، حداقل دید قوس و دود جوشکاری کم، راحتی بیشتر در محیط کار و شکل و خط پنجه جوش خوب.

جوشکاری زیرپودری یک مکانیزم تغذیه سیم است که از پودر جوش دانهای برای جدا کردن قوس از هوا استفاده میکند، همانطور که از نامش پیداست، قوس در پودر جوش دفن میشود، به این معنی که وقتی پارامترها تنظیم میشوند، قوس با خروج لایهای از پودر جوش نامرئی میشود. سیم جوش به طور مداوم توسط مشعلی که در امتداد جوش حرکت میکند، تغذیه میشود.

گرمایش قوسی، بخشی از سیم، بخشی از پودر جوشکاری و فلز پایه را ذوب میکند و یک حوضچه مذاب تشکیل میدهد که متراکم شده و جوشی پوشیده از لایهای از سرباره جوشکاری را تشکیل میدهد. محدوده ضخامت ماده جوشکاری 1/16 اینچ تا 3/4 اینچ است و میتوان با جوشکاری تکی، جوشکاری نفوذی 100% انجام داد. در صورتی که ضخامت دیواره محدود نباشد، میتوان جوشکاری چند پاسه انجام داد و جوش به طور مناسب پیشعملآوری و انتخاب شده و ترکیب پودر جوشکاری مناسب انتخاب میشود.

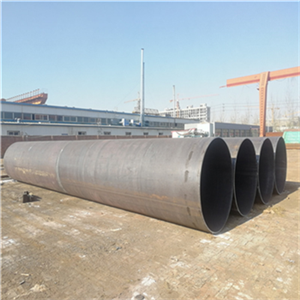

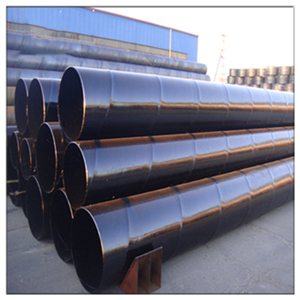

LSAW

نیروی کار اضطراری (ERW)

SSAW

انتخاب پودر و سیم جوش

انتخاب فلاکس و سیم جوش مناسب برای یک فرآیند جوشکاری زیر پودری خاص، برای دستیابی به بهترین نتایج با استفاده از این فرآیند بسیار مهم است. در حالی که فرآیندهای جوشکاری زیر پودری به تنهایی کارآمد هستند، بهره وری و راندمان حتی بر اساس سیم جوش و فلاکس مورد استفاده نیز قابل افزایش است.

روانساز نه تنها از حوضچه جوش محافظت میکند، بلکه به بهبود خواص مکانیکی و بهرهوری جوش نیز کمک میکند. فرمولاسیون روانسازها تأثیر زیادی بر این عوامل دارد و بر ظرفیت حمل جریان و آزادسازی سرباره تأثیر میگذارد.

ظرفیت حمل جریان به این معنی است که میتوان بالاترین راندمان رسوب ممکن و پروفیل جوش با کیفیت بالا را به دست آورد.

سرباره آزاد شده از یک روانساز خاص، بر انتخاب روانساز تأثیر میگذارد، زیرا برخی روانسازها برای طرحهای لحیمکاری خاص، مناسبتر از بقیه هستند.

گزینههای انتخاب پودر جوشکاری برای لحیمکاری زیرپودری شامل انواع جوشهای فعال و خنثی است. یک تفاوت اساسی این است که پودر جوشکاری فعال، شیمی جوش را تغییر میدهد، در حالی که پودر جوشکاری خنثی این کار را نمیکند.

روانسازهای فعال با گنجاندن سیلیکون و منگنز مشخص میشوند. این عناصر به حفظ استحکام کششی جوش در ورودی حرارت بالا کمک میکنند، به صاف و هموار ماندن جوش در سرعتهای بالای حرکت کمک میکنند و باعث آزادسازی خوب سرباره میشوند. در مجموع، روانسازهای فعال میتوانند به کاهش خطر کیفیت پایین لحیم و همچنین تمیزکاری و دوبارهکاری پرهزینه پس از جوش کمک کنند. با این حال، به خاطر داشته باشید که روانسازهای فعال معمولاً برای لحیمکاری تک یا دو پاسه مناسبتر هستند.

روانسازهای خنثی برای لحیمهای چندپاسه بزرگ بهتر هستند زیرا به جلوگیری از تشکیل جوشهای شکننده و حساس به ترک کمک میکنند.

انواع مختلفی از سیم جوش در جوشکاری زیرپودری وجود دارد که هر کدام مزایا و معایبی دارند. برخی از سیمها برای جوشکاری با ورودیهای حرارتی بالاتر فرموله شدهاند، در حالی که برخی دیگر به طور خاص برای داشتن آلیاژهایی طراحی شدهاند که به روانساز کمک میکنند تا تمیزکاری جوش را انجام دهد.

توجه داشته باشید که خواص شیمیایی و برهمکنش ورودی حرارت سیم جوش بر خواص مکانیکی جوش تأثیر میگذارد. همچنین با انتخاب فلز پرکننده میتوان بهرهوری را تا حد زیادی افزایش داد.

برای مثال، استفاده از سیم با هسته فلزی در فرآیند جوشکاری قوسی زیرپودری میتواند راندمان رسوب را در مقایسه با استفاده از سیم توپر ۱۵ تا ۳۰ درصد افزایش دهد، ضمن اینکه پروفیل نفوذ وسیعتر و کمعمقتری نیز ایجاد میکند.

به دلیل سرعت بالای حرکت، سیمهای هسته فلزی همچنین ورودی گرما را کاهش میدهند تا خطر تغییر شکل جوش و فرسودگی را به حداقل برسانند.

از بین تمام فولادها، فولادهای زنگ نزن آستنیتی کمترین نقطه تسلیم را دارند. بنابراین، از نظر خواص مکانیکی، فولاد زنگ نزن آستنیتی بهترین ماده برای ساق سوپاپ نیست، زیرا برای اطمینان از استحکام مشخص، قطر ساق سوپاپ افزایش خواهد یافت. نقطه تسلیم را نمی توان با عملیات حرارتی افزایش داد، اما می توان آن را با شکل دهی سرد افزایش داد.

ما انباردار لولههای فولادی بدون درز کربنی و ضد زنگ هستیم، از هرگونه سوالی استقبال میکنیم، در اولین فرصت آن را ارائه خواهیم داد!

زمان ارسال: 30 ژانویه 2023