API (American Petroleum Institute Standard) 5L est la norme internationale pour les tuyaux en acier utilisés dans les systèmes de transport par pipeline.

API 5L couvre les tuyaux en acier pour une variété d'applications pour le transport de gaz naturel, de pétrole et d'autres liquides.Date d'entrée en vigueur de la 46e édition : en vigueur le 1er novembre 2018.

Si vous souhaitez simplement avoir une idée générale de l'API 5L, veuillez cliquer surPrésentation des spécifications du tuyau API 5L.

Boutons de navigation

Ce qui a été mis à jour dans l'API 5L 46e

Origine de l'API 5L PSL

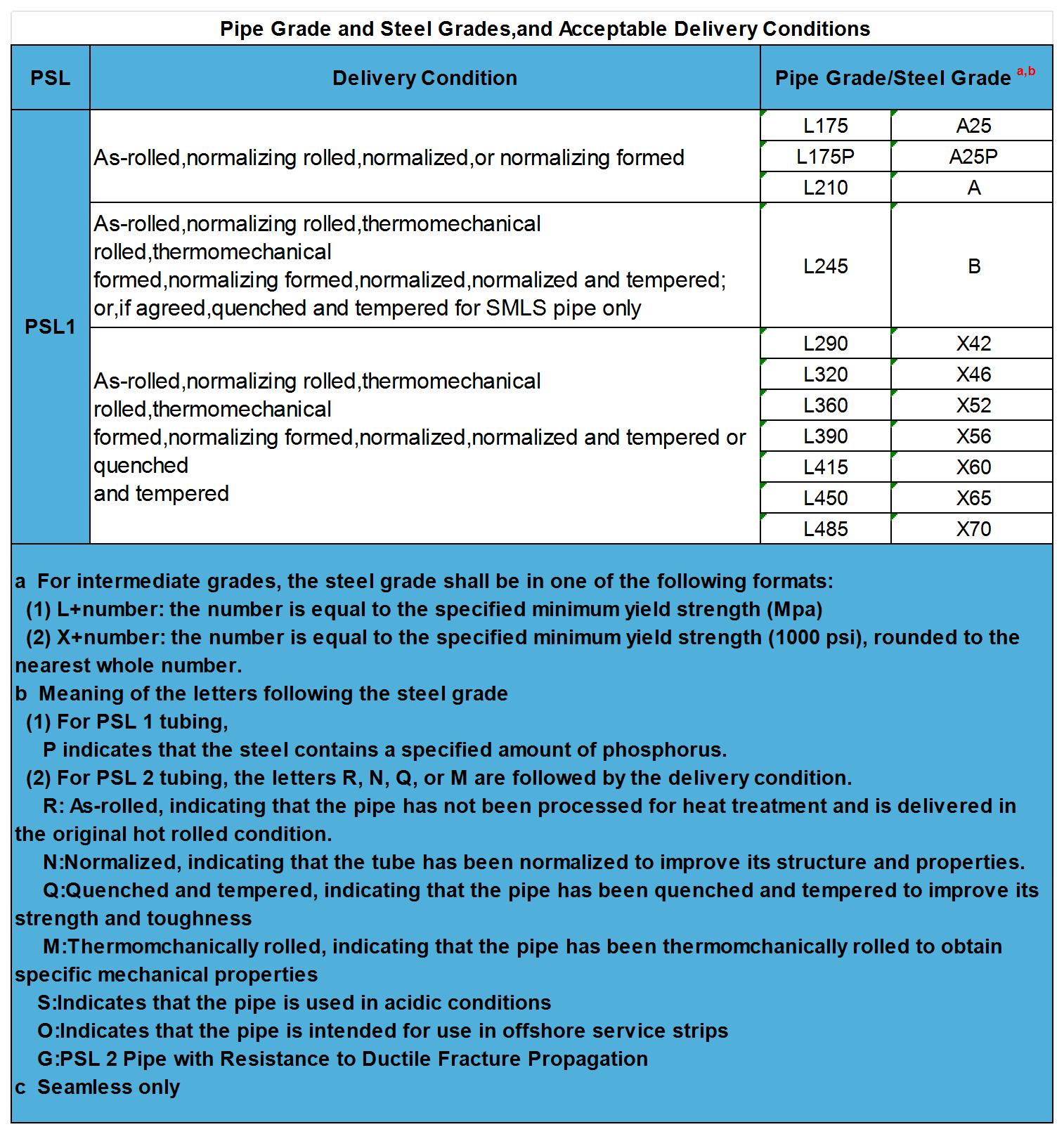

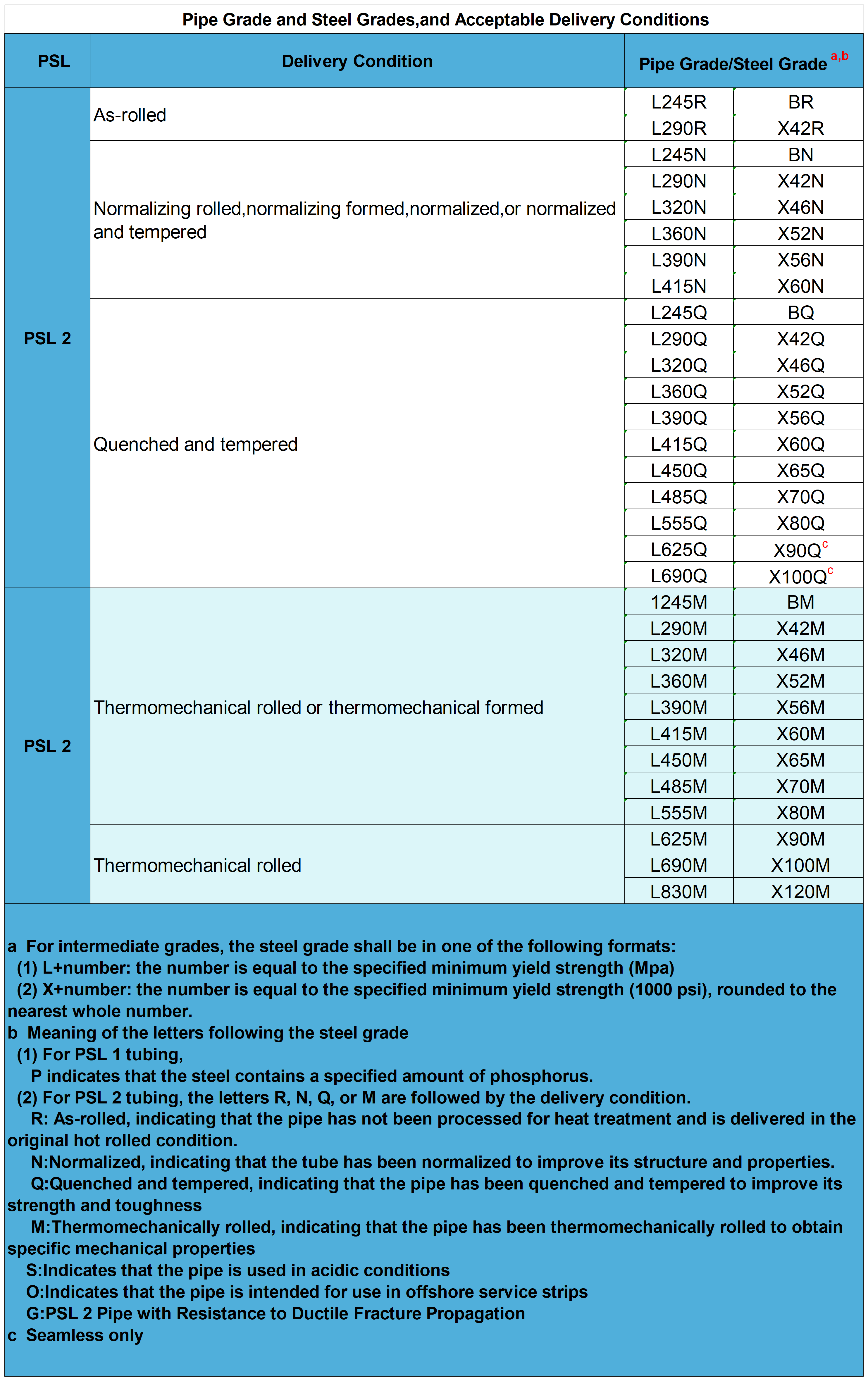

Classification des qualités d'acier et des qualités de tuyaux

États de livraison acceptables

Matières premières pour tuyaux en acier

Types d'extrémités de tuyaux et de tubes en acier couverts par l'API 5L

Processus de fabrication acceptables pour les tubes en acier PSL2

Inspection de l'apparence et défauts courants de l'API 5L

Inspection dimensionnelle (écarts dimensionnels)

Éléments de test API 5L

Marquage et emplacement des tuyaux

Norme d'équivalence

Nos produits connexes

Ce qui a été mis à jour dans l'API 5L 46e

Mises à jour

Exigences mises à jour et élargies pour les joints fraisés ;

Exigences mises à jour concernant la perpendiculaire des extrémités des tuyaux ;

Exigences d'essai de dureté mises à jour pour les tuyaux API 5LPSL 2 pour les environnements acides et les tuyaux API 5L PSL 2 pour les environnements offshore ;

Nouveau

Tuyau API 5L PSL 2 pour les applications nécessitant une capacité de déformation plastique longitudinale.

Origine de l'API 5L PSL

PSL : Abréviation du niveau de spécification du pipeline ;

Divisé en : API 5L PSL 1 et API 5L PSL 2.

Classification des qualités d'acier et des qualités de tuyaux

L + numéro(la lettre L est suivie de la limite d'élasticité minimale spécifiée en MPa) :

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L690, L830

X + numéro(le chiffre suivant la lettre X précise la limite d'élasticité minimale en 1000 psi) :

X42, X46, X52, X56, X60, X65, X70, X80, X90, X100, X120.

Et les grades a et b.Catégorie A=L210 Catégorie B=L 2459

États de livraison acceptables

Remarque : les qualités L415/X60 ou supérieures ne doivent pas être utilisées à la place des qualités L360/X52 ou inférieures sans l'accord de l'acheteur.

Matières premières pour tuyaux en acier

Lingot, billette, billette, bande (bobine) ou plaque.

Note:

1. La matière première pourAPI 5L PSL2les tuyaux en acier doivent être en acier sédimenté à grains fins.

2. La bande d'acier (bobine) ou la plaque utilisée pour la fabrication des tuyaux en acier API 5L PSL2 ne doivent supporter aucune soudure de pointage.

Types d'extrémités de tuyaux et de tubes en acier couverts par l'API 5L

Tuyau en acier soudé

Tuyau CW :Procédé de formation d'un joint en chauffant la bande dans un four et en pressant mécaniquement les bords formés ensemble, dans lequel des bobines successives de la bande ont été assemblées pour fournir un flux continu de bande pour le moulin à souder.

COWHP.ipé :Produit tubulaire comportant un joint hélicoïdal produit par une combinaison de soudage à l'arc sous gaz métallique et à l'arc submergé, dans lequel le cordon de soudure à l'arc sous gaz métallique n'est pas complètement éliminé par les passes de soudage à l'arc submergé.

CAPOT Tuyau:Produit tubulaire comportant un ou deux joints longitudinaux produits par une combinaison de soudage à l'arc sous gaz métallique et à l'arc submergé, dans lequel le cordon de soudure à l'arc sous gaz métallique n'est pas complètement éliminé par les passes de soudage à l'arc submergé.

Tuyau EW :Produit tubulaire comportant une couture longitudinale réalisée par soudage électrique à basse ou haute fréquence.

Tuyau HFW :EWpipe produit avec une fréquence de courant de soudage égale ou supérieure à 70 kHz.

Tuyau LFW :Le tube EW est produit avec une fréquence de courant de soudage inférieure à 70 kHz.

Tuyau LW :Produit tubulaire comportant une couture longitudinale réalisée par soudage laser.

Tuyau SAWH :Produit tubulaire comportant un joint hélicoïdal réalisé par le procédé de soudage à l'arc submergé.

SCIETuyau:Produit tubulaire comportant une ou deux coutures longitudinales réalisées par soudage à l'arc submergé.

Tuyau en acier sans soudure

Tuyau SMLS :Tubes en acier sans soudure laminés à chaud et tubes en acier sans soudure laminés à froid, il existe d'autres méthodes de traitement, telles que l'étirage à froid, l'étirage à froid, le forgeage, etc.

Types de tuyaux API 5L PSL2 pour applications spéciales

Résistance à la propagation de la fracture ductile (G)

Tuyau de condition de service acide (S)

Condition du service offshore Tuyau (O)

Exiger un tuyau de capacité de déformation en plastique longitudinal

Types d'extrémité de tuyau

Extrémité de douille, extrémité plate, extrémité plate de serrage spéciale, extrémité filetée.

Note:

1. Les extrémités à douille, les extrémités de tuyau pour colliers spéciaux et les extrémités de tuyau filetées sont uniquement destinées à l'API 5L PSL1.

2. Les tuyaux en acier API 5L PSL1 de qualité d'acier L175 P/A25 P doivent être usinés avec des extrémités filetées, et les tuyaux en acier API 5L PSL1 d'autres qualités d'acier doivent être usinés avec des extrémités plates.

3. Les tubes API 5L PSL 2 doivent être livrés avec des extrémités plates.

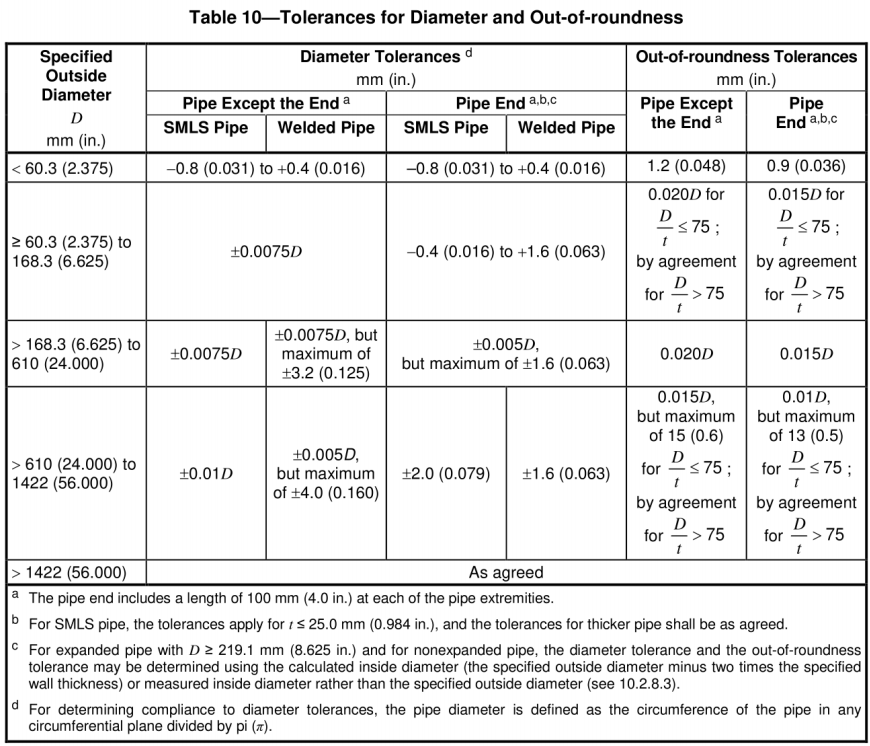

Processus de fabrication acceptables pour les tubes en acier PSL2

| Tableau 3 — Voies de fabrication acceptables pour les tuyaux PSL 2 | ||||

| Type de tuyau | Matériel de départ | Formage de tuyaux | Chaleur des tuyaux Traitement | Livraison Condition |

| SMLS | Lingot, bloom ou billette | Tel que roulé | — | R |

| Formage normalisant | — | N | ||

| Formage à chaud | Normalisation | N | ||

| Trempe et trempe | Q | |||

| Formage à chaud et à froid finition | Normalisation | N | ||

| Trempe et trempe | Q | |||

| HFW | Bobine laminée normalisante | Formage à froid | Traitement thermiquea de la zone de soudure uniquement | N |

| Laminé thermomécanique bobine | Formage à froid | Traitement thermiqueun de la zone de soudure uniquement | M | |

| Traitement thermiquea de la zone de soudure et soulagement des contraintes de l'ensemble du tuyau | M | |||

| Tel que roulé ou bobine laminée thermomécanique | Formage à froid | Normalisation | N | |

| Trempe et trempe | Q | |||

| Formage à froid suivi de chaud réduction sous contrôle température entraînant un état normalisé | — | N | ||

| Formage à froid suivi de formage thermomécanique de tuyau | — | M | ||

| SCIE ou VACHE | Normalisé ou normalisant- bobine ou plaque laminée | Formage à froid | — | N |

| Tel que roulé thermomécanique laminée normalisation-laminé, ou normalisé | Formage à froid | Normalisation | N | |

| Laminé thermomécanique bobine ou plaque | Formage à froid | — | M | |

| Étanche et trempé plaque | Formage à froid | — | Q | |

| Tel que roulé thermomécanique laminée normalisation-laminé, ou bobine ou plaque normalisée | Formage à froid | Trempe et trempe | Q | |

| Tel que roulé thermomécanique laminée normalisation-laminé, ou bobine ou plaque normalisée | Formage normalisant | — | N | |

| aVoir ISO 5L 8.8 pour les traitements thermiques applicables | ||||

Inspection de l'apparence et défauts courants de l'API 5L

Les apparences

La surface extérieure du tuyau doit être lisse et exempte de défauts pouvant affecter la résistance et les propriétés d'étanchéité du tuyau.

Défauts majeurs

Bords grignotés :Les bords grignotés peuvent être mieux localisés par inspection visuelle.

L'arc brûle :Les brûlures à l'arc doivent être jugées défectueuses.

Les brûlures d'arc sont un certain nombre de défauts localisés formés par la fusion de la surface métallique provoquée par l'arc entre l'électrode ou l'électrode de mise à la terre et la surface du tuyau en acier.

Les points de contact sont des points intermittents près de la ligne de soudure d'un tuyau EW, provoqués par le contact entre l'électrode fournissant le courant de soudage et la surface du tuyau.

Délaminage :Toute délamination ou inclusion qui s'étend sur la surface du tuyau ou sur la face biseautée et dont la longueur circonférentielle est > 6,4 mm (0,250 po) lors de l'inspection visuelle doit être considérée comme un défaut.

Écarts géométriques :Un écart géométrique (par exemple, un bloc plat ou une moue, etc.), autre qu'une fosse de chute, provoqué par le processus de formage du tube ou l'opération de fabrication.La distance entre le point extrême et le prolongement du contour normal du tube, soit une profondeur supérieure à 3,2 mm (0,125 po), doit être considérée comme un défaut.

Les fosses de chute doivent avoir une dimension ≤ 0,5 D dans toutes les directions.

Dureté: Lorsque l'inspection visuelle révèle une dureté suspectée, un testeur de dureté portable doit être utilisé pour effectuer un test de dureté, et une empreinte en un seul point avec une valeur de dureté supérieure à 35 HRC, 345 HV10 ou 327 HBW doit être considérée comme défectueuse lorsque la taille de l'indentation est supérieure à 50 mm (2,0 po) dans n'importe quelle direction.

Gestion des défauts

Veuillez vous référer aux exigences pertinentes de l'API 5L Annexe C pour la manipulation.

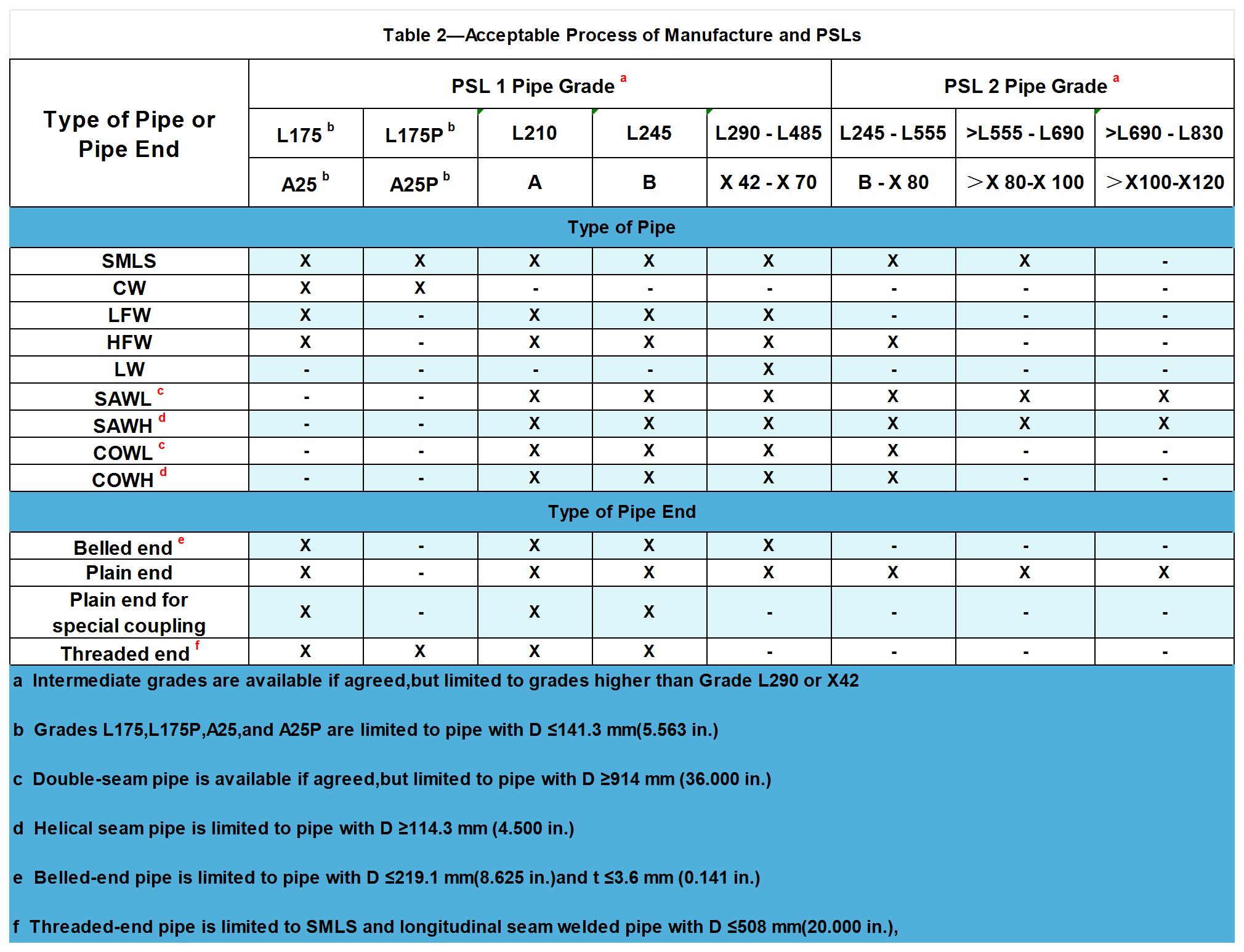

Inspection dimensionnelle (écarts dimensionnels)

Tableau des poids des tuyaux et écart de poids

Formule de poids

M=(DT)×T×C

M est la masse par unité de longueur ;

D est le diamètre extérieur spécifié, exprimé en millimètres (pouces) ;

T est l'épaisseur de paroi spécifiée, exprimée en millimètres (pouces) ;

C est 0,02466 pour les calculs en unités SI et 10,69 pour les calculs en unités USC.

TABLEAUX ET HORAIRES DE POIDS DES TUYAUX

Les tableaux de poids des tuyaux dans API 5L font référence àOIN 4200etASME B36.10M, qui donnent des valeurs standard pour des tuyaux avec un diamètre extérieur spécifié et une épaisseur de paroi spécifiée.

Annexe 40 et Annexe 80sont joints ci-dessous, si vous souhaitez voir le calendrier complet des canalisations,cliquez ici s'il vous plait!

Écart de poids

Qualité de chaque tuyau par rapport au théorique : poids : 95 % ≤ poids théorique ≤ 110 ;

Déviation et spécification tubes extra-fins : 5% ≤ 110% du poids théorique ;

Nuances d'acier L175, L175P, A25 et A25P : 95 % ≤ 110 % du poids théorique.

Plage de diamètre extérieur et d’épaisseur de paroi

| Tableau 9—Diamètre extérieur spécifié autorisé et épaisseur de paroi spécifiée | ||

| Diamètre extérieur spécifié D mm (po) | Épaisseur de paroi spécifiée t mm (po) | |

| Tailles de lumière spécialesa | Tailles régulières | |

| ≥10,3 (0,405) à <13,7 (0,540) | — | ≥1,7 (0,068) à ≤2,4 (0,094) |

| ≥13,7 (0,540) à <17,1 (0,675) | — | ≥2,2 (0,088) à ≤3,0 (0,118) |

| ≥17,1 (0,675) à <21,3 (0,840) | — | ≥2,3 (0,091) à ≤3,2 (0,125 |

| ≥21,3 (0,840) à <26,7 (1,050) | — | ≥2,1 (0,083) à ≤7,5 (0,294) |

| ≥26,7(1,050)à<33,4(1,315) | — | ≥2,1 (0,083) à ≤7,8 (0,308) |

| ≥33,4(1311}5)à<48,3 (1,900) | — | ≥2,1 (0,083) à ≤10,0 (0,394) |

| ≥48,3 (1,900) à <60,3 (2,375) | — | ≥2,1 (0,083) à ≤12,5 (0,492) |

| ≥60,3 (2,375) à <73,0 (2,875) | ≥2,1 (0,083) à ≤3,6 (0,141) | >3,6 (0,141)à≤14,2 (0,559) |

| ≥73,0 (2,875) à <88,9 (3,500) | ≥2,1 (0,083) à ≤3,6 (0,141) | >3,6 (0,141)à≤20,0 (0,787) |

| ≥88,9 (3,500) à <101,6 (4,000) | ≥2,1 (0,083) à ≤4,0 (0,156) | >4,0 (0,156)à≤22,0 (0,866) |

| ≥101,6(4,000)à<168,3 (6,625) | ≥2,1 (0,083) à ≤4,0 (0,156) | >4,0(0,156)à≤25,0 (0,984) |

| ≥168,3 (6,625) à <219,1 (8,625) | ≥2,1 (0,083) à ≤4,0 (0,156 | >4,0 (0,156)à≤40,0(1,575) |

| ≥219,1 (8,625) à <273,1 (10,750) | ≥3,2 (0,125) à ≤4,0 (0,156 | >4,0 (0,156)à≤40,0 (1,575 |

| ≥273,1 (10,750) à <323,9 (12,750) | ≥3,6 (0,141) à ≤5,2 (0,203) | >5,2 (0,203)à≤45,0 (1,771) |

| ≥323,9(12,750)à<355,6(14,000) | ≥4,0 (0,156) à ≤5,6 (0,219) | >5,6 (0,219)à≤45,0(1,771 |

| ≥355,6(14.000)à<457(18.000) | ≥4,5 (0,177) à ≤7,1 (0,281) | >7,1 (0,281)à≤45,0(1,771 |

| ≥457 (18.000)à<559 (22.000) | ≥4,8 (0,188) à ≤7,1 (0,281) | >7,1 (0,281)à≤45,0(1,771) |

| ≥559 (22 000) à <711 (28 000) | ≥5,6 (0,219) à ≤7,1 (0,281) | >7,1 (0,281)à≤45,0(1,771) |

| ≥711 (28 000) à <864 (34 000) | ≥5,6 (0,219) à ≤7,1 (0,281) | >7,1 (0,281)à≤52,0 (2,050) |

| ≥864 (34 000) à <965 (38 000) | — | ≥5,6 (0,219) à ≤52,0 (2,050) |

| ≥965(38.000)à<1422 (56.000) | — | ≥6,4 (0,250) à ≤52,0 (2,050) |

| ≥1422(56.000)à<1829 (72.000) | — | ≥9,5 (0,375) à ≤52,0 (2,050 |

| ≥1829(72.000)à<2134(84.000) | — | ≥10,3 (0,406) à ≤52,0 (2,050) |

| aUn tuyau ayant la combinaison d'un diamètre extérieur spécifié et d'une épaisseur de paroi spécifiée est défini comme un tuyau spécial de taille légère ;les autres combinaisons données dans ce tableau sont définies comme des tuyaux de taille normale. | ||

Écart de diamètre et de rondeur

Écart d'épaisseur de paroi

| Tableau 11—Tolérances pour l'épaisseur de paroi | |

| Épaisseur du mur t mm (po.) | Tolérancesa mm (po.) |

| Tuyau SMLSb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| >4,0 (0,157)à<25,0 (0,984) | +0,150t -0,125 tonnes |

| ≥25,0 (0,984) | +3,7 (0,146) ou +0,1t, selon la valeur la plus élevée -3,0 (0,120) ou -0,1t, selon la valeur la plus élevée |

| Tuyau soudéCD | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197)à<15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aSi le bon de commande spécifie une tolérance négative pour l'épaisseur de paroi inférieure à la valeur applicable indiquée dans ce tableau, la tolérance positive pour l'épaisseur de paroi doit être augmentée d'un montant suffisant pour maintenir la plage de tolérance applicable. bPour les tuyaux de D2 355,6 mm (14,000 po) et 1 2 25,0 mm (0,984 po), la tolérance d'épaisseur de paroi peut localement dépasser la tolérance plus pour l'épaisseur de paroi de 0,05 t supplémentaire, à condition que la tolérance plus pour la masse (voir 9.14) ne soit pas dépassée. cLa tolérance positive pour l'épaisseur de paroi ne s'applique pas à la zone de soudure. dVoir 9.13.2 pour des restrictions supplémentaires. | |

Écart de longueur

Tolérances des tubes de longueur fixe : L’écart de longueur doit être de 500 mm (20 pouces).

Tolérances de tuyaux de longueur aléatoire :

| Tableau 12—Tolérances pour les tuyaux de longueur aléatoire | |||

| Longueur aléatoire Désignation m(pi) | Longueur minimale m (pieds) | Longueur moyenne minimale Pour chaque article de commande m (pieds) | Longueur maximale m (pieds) |

| Tuyau fileté et couplé | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4,11 (13,5 | 8h00 (26.2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67(35,0) | 13,72(45,0 |

| Tuyau à extrémité simple | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4,11 (13,5 | 8h00(26.2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13,35(43,8) | 16,76(55,0) |

| 18(60) | 6,40 (21,0 | 16h00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21,34(70,0) | 25,91(85,0) |

Déviation de rectitude

L'écart total par rapport à une ligne droite sur toute la longueur du tuyau doit être <0,2 % de la longueur du tuyau ;

L'écart localisé par rapport à une ligne droite doit être <3,2 mm (0,125 po) sur une longueur de 1,5 m (5,0 pi) de chaque extrémité du tuyau.

Déviation de l'angle de biseau

Les tubes avec des extrémités plates de t > 3,2 mm (0,125 po) doivent être usinés avec un biseau de soudure avec un angle de biseau de 30° à 35°.

Largeur de la surface radiculaire développée

1,6 mm (0,063 po) avec un écart de ±0,8 mm (0,031 po).

Plage d'angle de cône intérieur (uniquement pour les tuyaux en acier sans soudure)

| Tableau 13—Angle maximal de conicité interne pour les tuyaux SMLS | |

| Épaisseur de paroi spécifiée t mm (po) | Angle de conicité maximum degrés |

| <10,5(0,413) | 7.0 |

| 10,5 (0,413) à <14,0 (0,551) | 9.5 |

| 14,0 (0,551) à <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14,0 |

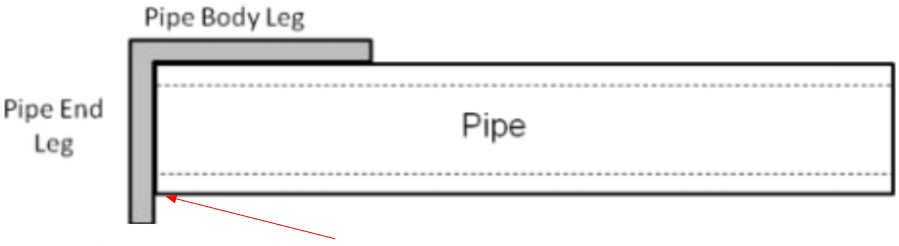

Carré de l'extrémité du tuyau (hors d'équerrage)

Le défaut d'équerrage est mesuré comme l'écart entre l'extrémité du tuyau et le pied d'extrémité du tuyau, qui doit être de 1,6 mm (0,063 po).

Déviation du cordon de soudure

Désalignement des bandes/feuilles :

Pour les tuyaux électrosoudés (EW) et soudés au laser (LW), le désalignement ne doit pas entraîner une épaisseur de paroi restante au niveau de la soudure inférieure à l'épaisseur de paroi minimale autorisée.

Pour les tuyaux soudés à l'arc submergé (SAW) et soudés en combinaison (COW), le désalignement ne doit pas dépasser les valeurs correspondantes indiquées dans le tableau 14 de l'API 5L.

Bavures (tubes électro-soudés (EW) et soudés au laser (LW)) :

Les bavures extérieures doivent être éliminées jusqu'à ce qu'elles affleurent sensiblement (avec le matériau de base).

Les bavures internes ne doivent pas s'étendre de 1,5 mm (0,060 po) au-delà du contour du tube, et l'épaisseur de paroi au point d'élimination des bavures ne doit pas être inférieure à l'épaisseur de paroi minimale autorisée.

Hauteur de soudure(Tuyaux de soudage à l'arc submergé (SAW) et de soudage combiné (COW)) :

Retirez la hauteur restante de la soudure interne à au moins 100 mm (4,0 po) de l'extrémité du tuyau à chaque extrémité du tuyau et meulez la soudure afin qu'elle ne s'élève pas de plus de 0,5 mm (0,020 po) au-dessus de la surface. du tuyau adjacent.

Éléments de test API 5L

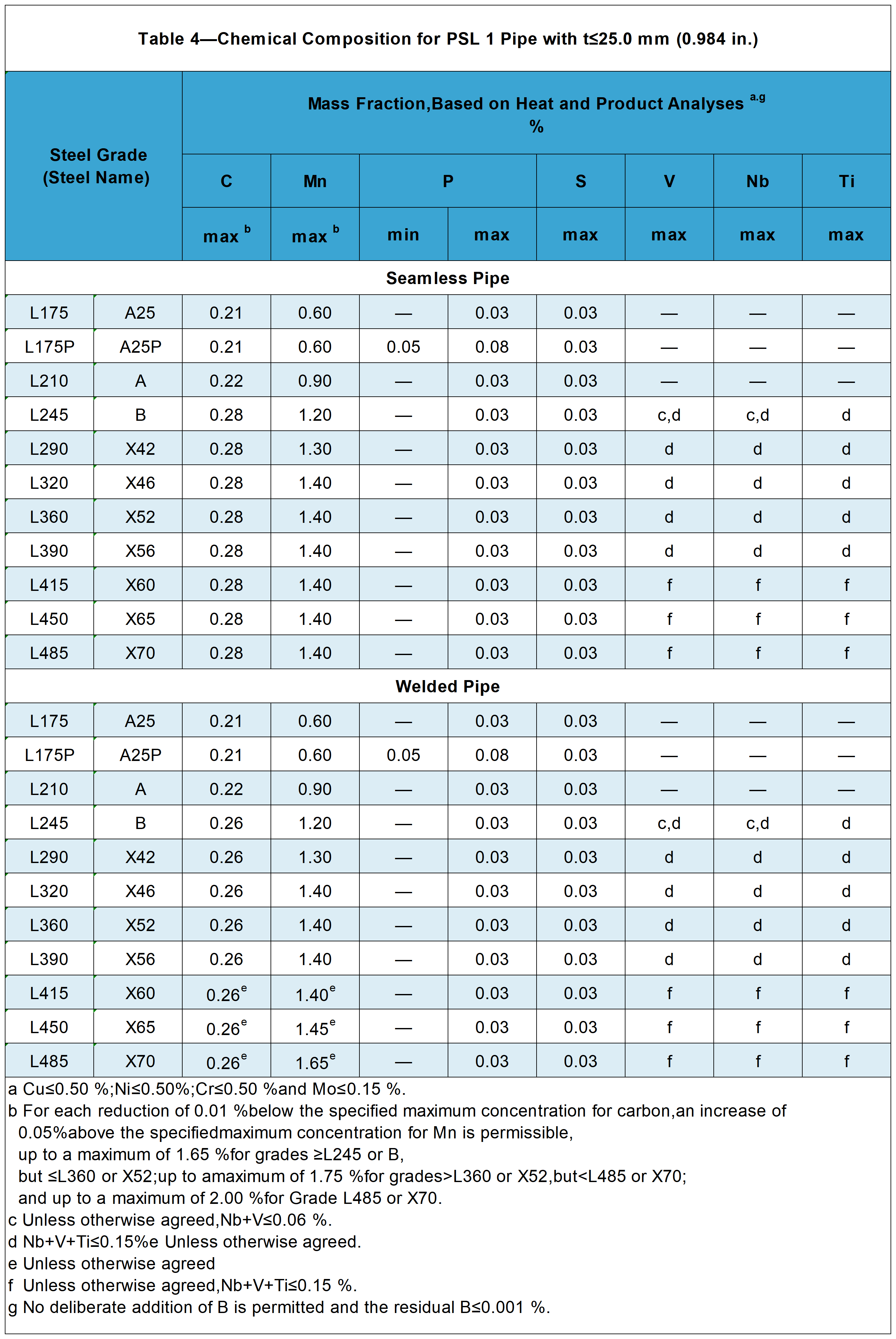

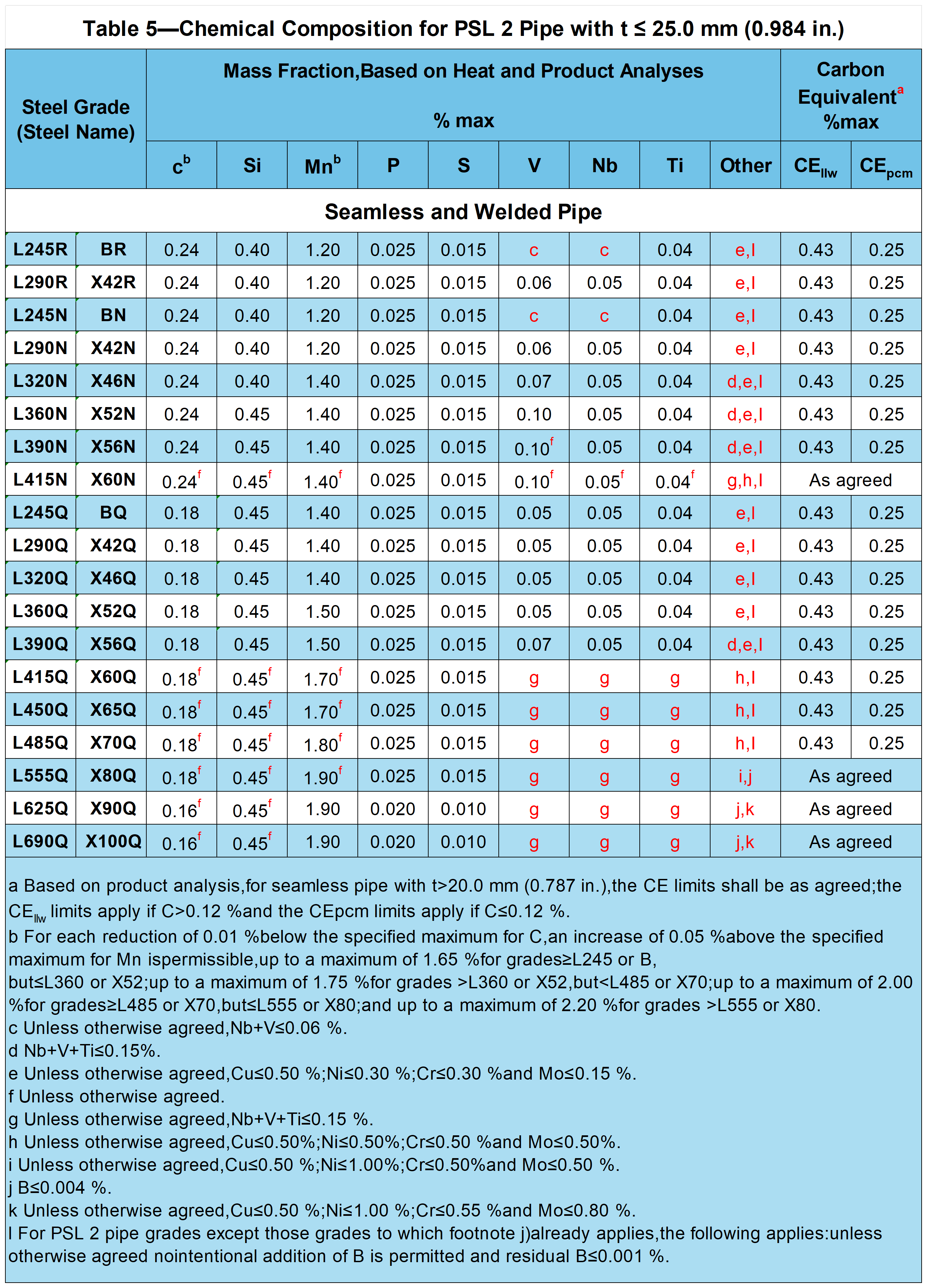

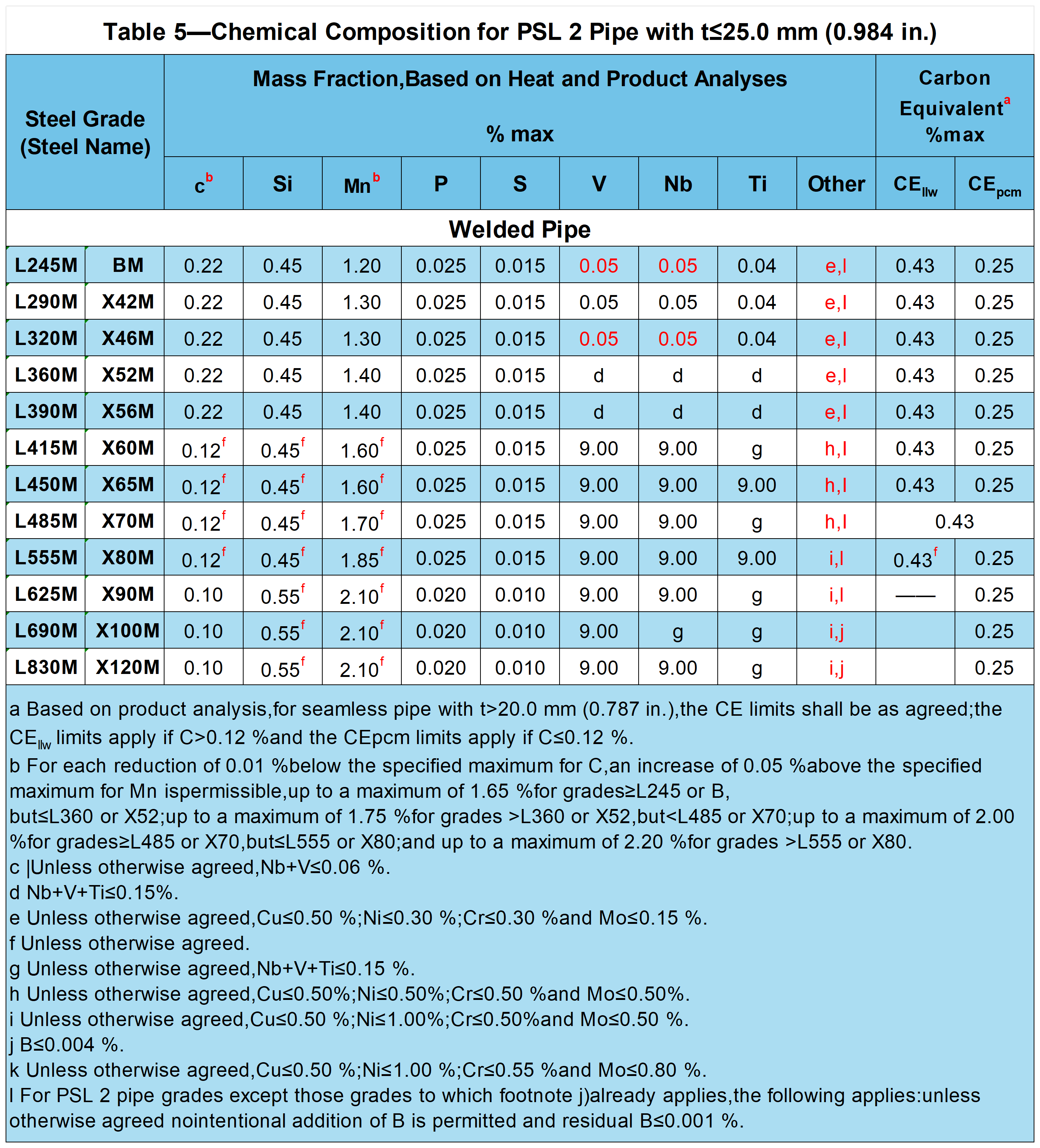

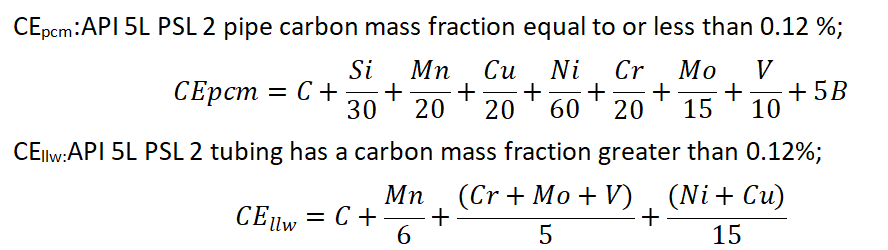

Composition chimique

Méthode de test : Reportez-vous à la norme ISO 9769 ou ASTM A751.

La composition chimique des tuyaux en acier API 5L PSL1 et API 5L PSL2 t > 25,0 mm (0,984 in) doit être déterminée par négociation sur la base des compositions chimiques dans les tableaux correspondants.

Composition chimique pour tuyau PSL 1 avec t≤25,0 mm (0,984 po.)

Composition chimique pour tuyau PSL 2 avec t≤25,0 mm (0,984 po.)

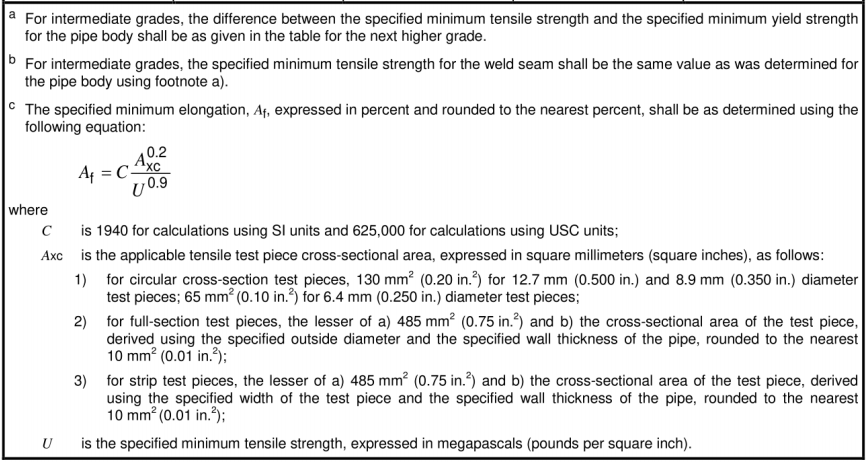

Propriétés de traction

Méthodes d'essai : Doit être effectué conformément à la norme ISO 6892-1 ou ASTM A370.

Exigences relatives aux résultats des essais de traction pour le tuyau PSL 1

| Tableau 6 — Exigences relatives aux résultats des essais de traction pour les tuyaux PSL 1 | ||||

| Qualité du tuyau | Corps de tuyau de tuyau sans soudure et soudé | Couture de soudure d'EW, Tuyaux LW, SAW et COW | ||

| Limite d'élasticitéa Rà.5 MPa(psi) | Résistance à la tractiona Rm MPa(psi) | Élongation (sur 50 mm ou 2 po.) Af % | Résistance à la tractionb Rm MPa(psi) | |

| min | min | min | min | |

| L175 ou A25 | 175(25 400) | 310(45 000) | c | 310(45 000) |

| L175P ou A25P | 175(25 400) | 310(45 000) | c | 310 (45 000) |

| L210 ou A | 210 (30 500) | 335(48 600) | c | 335(48 600) |

| L245 ou B | 245 (35 500) | 415(60 200) | c | 415(60 200) |

| L290 ou X42 | 290(42 100) | 415(60 200) | c | 415 (60 200) |

| L320 ou X46 | 320 (46 400) | 435 (63 100) | c | 435 (63 100) |

| L360 ou X52 | 360 (52 200) | 460(66 700) | c | 460 (66 700) |

| L390 ou X56 | 390 (56 600) | 490(71 100) | c | 490(71 100) |

| L415 ou X60 | 415 (60 200) | 520(75 400) | c | 520 (75 400) |

| L450 ou X65 | 450(65 300) | 535(77 600) | c | 535(77 600) |

| L485 ou X70 | 485(70 300) | 570 (82 700) | c | 570 (82 700) |

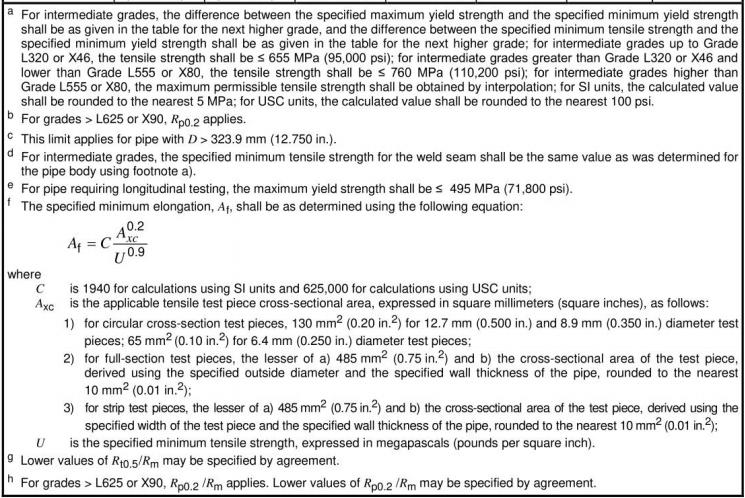

Exigences relatives aux résultats des essais de traction pour le tuyau PSL 2

| Tableau 7 — Exigences relatives aux résultats des essais de traction pour les tuyaux PSL 2 | |||||||

| Qualité du tuyau | Corps de tuyau de tuyau sans soudure et soudé | Couture de soudure de HFW SCIE et Tuyau de vache | |||||

| Limite d'élasticitéa Rto.5 MPa(psi) | Résistance à la tractiona Rm MPa (psi) | Rapportca Rt0,5/Rm | Élongation (sur 50 mm ou 2 po.) Af % | Traction Forced Rm MPa (psi) | |||

| min | maximum | min | maximum | maximum | min | min | |

| L245R ou BR L245N ou BN L245Q ou BQ L245M ou BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R ou X42R L290N ou X42N L290Q ou X42Q L290M ou X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N ou X46N L320Q ou X46Q L320M ou X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N ou X52N L360Q ou X52Q L360M ou X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N ou X60N L415Q ou X60Q L415M ou X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q ou X65Q L450M ou X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q ou X70Q L485M ou X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q ou X80Q L555M ou X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M ou X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q ou X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M ou X100M | 690 (100 000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q ou X100Q | 690 (100 000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M ou X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

Le pourcentage d’allongement à la rupture doit être indiqué pour les éprouvettes d’une longueur entre repères de 50 mm (2 po).

Pour les éprouvettes d'une longueur entre repères inférieure à 50 mm (2 po), l'allongement à la rupture doit être converti en allongement à 50 mm (2 po) conformément à l'ISO 2566-1 ou à l'ASTM A370.

Test de pression hydrostatique

Méthode d'essai : API 5L 10.2.6.

Toutes les tailles de tuyaux sans soudure (SMLS) et de tuyaux soudés avec D ≤ 457 mm (18 000 po) doivent avoir un temps de stabilisation d'au moins 5 secondes.les tuyaux soudés avec D > 457 mm (18 000 po) doivent avoir un temps de stabilisation d'au moins 10 secondes.

Essai de pliage

Méthodes d'essai : L'essai de flexion doit être conforme aux exigences de la norme ISO 8491 ou ASTM A370.

Aucune partie de l'éprouvette ne doit être fissurée et la soudure ne doit pas se fissurer.

La nuance L175P/A25P est un acier enrichi en phosphore qui offre de meilleures performances de filetage que l'acier L175/A25 mais est plus difficile à plier.

Test d'aplatissement

Méthodes d'essai : L'essai de compression doit être conforme aux exigences de la norme ISO 8492 ou ASTM A370.

La distance entre les deux plaques doit être telle qu'aucune fissuration de la soudure ne se produise avant que la distance spécifiée ne soit atteinte.

Test de flexion guidé

Méthodes d'essai : L'essai de flexion guidé doit être conforme aux exigences de la norme ISO 5173 ou ASTM A370.

Test de duretée

Méthode de test : Test de dureté selon ISO 6506, ISO 6507, ISO 6508 ou ASTM A370.

Lorsque des grumeaux durs suspects sont détectés lors de l'inspection de l'apparence, un testeur de dureté portable doit être utilisé pour les tests de dureté.

Test d'impact CVN pour les tuyaux en acier API 5L PSL2

Méthodes d'essai : L'essai d'impact charpy doit répondre aux exigences de la norme ASTM A370.

Test DWT pour les tuyaux soudés API 5L PSL2

Méthode de test : Le test DWT doit être conforme à l'API5L3.

Macro-Inspection et Test Métallographique

Les écarts de soudure internes et externes des tuyaux soudés à l'arc submergé (SAW) et combinés (COW) doivent être vérifiés par inspection macroscopique.

Pour les tubes nécessitant un traitement thermique de soudure, un examen métallurgique doit être effectué pour vérifier que l'ensemble de la ZAT a été correctement traité thermiquement dans le sens de l'épaisseur de la paroi totale.

Pour les tubes ne nécessitant pas de traitement thermique de soudure, un examen métallographique doit être effectué pour vérifier qu'il n'y a pas de martensite non revenue résiduelle.

Contrôles non destructifs (uniquement pour trois tubes API 5L PSL2 à usage spécial)

Méthode de test : API 5L Annexe E.

Marquage et emplacement des tuyaux

Éléments de marquage courants pour les tubes en acier :

Nom ou marquage du fabricant de tuyaux ;

Marquage "API Spec 5L".(Généralement abrégé en API 5L.) Les produits conformes à plusieurs normes compatibles peuvent être marqués du nom de chaque norme.

Diamètre extérieur spécifié

Épaisseur de paroi spécifiée

Qualité du tuyau (nom de l'acier)

Type de tuyau

Longueur (longueur du tuyau en m au 0,01 m le plus proche (en pi au dixième de pied le plus proche))

Emplacement des marquages des tuyaux en acier

Tuyau en acier D ≤ 48,3 mm (1,900 in) : languettes fabriquées en continu sur toute la longueur du tuyau en acier ou qui peuvent être fixées au faisceau de tuyaux en acier.

Tuyau avec D > 48,3 mm (1,900 in) :

Surface extérieure : Commençant à un point sur la surface extérieure du tuyau situé entre 450 mm et 760 mm (1,5 pi et 2,5 pi) d'une extrémité du tuyau.

Surface intérieure : Commencez le marquage sur la surface intérieure du tuyau à au moins 150 mm (6,0 po) d'une extrémité du tuyau.

Norme d'équivalence

Normes internationales et régionales sur les tuyaux et tubes pour lesquelles API 5L est l'équivalent ou, dans certaines circonstances, une option alternative, ainsi qu'un certain nombre de normes spécifiques à des applications :

Normes internationales et régionales

1. ISO 3183 - Une norme mondiale sur les pipelines pour l'industrie pétrolière et gazière publiée par l'Organisation internationale de normalisation et étroitement liée à l'API 5L.

2. EN 10208 - Norme européenne pour les tubes en acier destinés au transport de gaz combustibles et de liquides.

3. GB/T 9711 - Norme nationale chinoise pour les systèmes de transport par pipeline dans l'industrie pétrolière et gazière.

4. CSA Z245.1 – Norme canadienne couvrant les canalisations pour le transport du pétrole et du gaz.

5. GOST 20295 - Norme russe pour les conduites en acier destinées au transport du pétrole et des produits pétroliers.

6. IPS (Iranian Petroleum Standards) - Normes pétrolières iraniennes pour les canalisations destinées à l'industrie pétrolière et gazière.

7. JIS G3454, G3455, G3456 - Normes industrielles japonaises pour les tuyaux de transmission de différentes classes de pression.

8. DIN EN ISO 3183 - Norme industrielle allemande basée sur la norme ISO 3183 pour les tubes de canalisation.

9. AS 2885 - Norme australienne pour les systèmes de canalisations pour le transport du pétrole et du gaz.

Normes spécifiques aux applications

1. API 5CT - Norme de l'American Petroleum Institute pour les tubages et tubes de puits de pétrole qui, bien que principalement utilisés dans les puits de pétrole, sont également importants dans l'industrie pétrolière et gazière.

2. ASTM A106 - Norme de l'American Society for Testing and Materials pour les tuyaux en acier au carbone sans soudure et soudés pour un service à haute température.

3. ASTM A53 - Norme de l'Institut national des essais et des matériaux pour les tuyaux en acier au carbone sans soudure et soudés, généralement utilisés pour le transport de fluides à température ambiante ou à des températures plus basses.

4. ISO 3834 - Norme de l'Organisation internationale de normalisation relative aux exigences de qualité, axée sur les systèmes d'assurance qualité pour les métaux soudés.

5. dnv-os-f101 - Norme de la société norvégienne de classification pour les systèmes de tuyauterie sous-marine pour les pipelines de transport de pétrole et de gaz offshore.

6. MSS SP-75 – Norme de la Manufacturers Standards Society axée sur les raccords de tuyauterie en acier soudés circulaires à haute résistance et de grand diamètre.

Normes de gestion de la qualité et de conformité environnementale

1. NACE MR0175/ISO 15156 - Exigences relatives aux matériaux utilisés dans l'extraction de pétrole et de gaz dans des environnements d'hydrocarbures contenant du soufre, qui, bien que principalement liées à la sélection des matériaux, sont importantes pour garantir la résistance à la corrosion des matériaux utilisés dans l'industrie pétrolière et gazière.

Nos produits connexes

Tuyau soudé longitudinal à arc submergé API 5L PSL1 et PSL2 GR.B

Tuyau en acier au carbone API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW

Tuyau d'acier sans couture d'épaisseur de paroi lourde d'API 5L GR.B pour le traitement mécanique

Tuyau en acier sans soudure API 5L Gr.X52N PSL 2 ACC.To IPS-M-PI-190(3) et NACE MR-01-75 pour service acide

API 5L X42-X80/ API 5L X52/PSL1&PSL2 Tuyaux en acier sans soudure au carbone pour le pétrole et le gaz

Tuyau de canalisation sans soudure API 5L GR.B pour pression et structure

Tuyaux en acier au carbone sans soudure API 5L/ASTM A106/ASTM A53 Gr.B

BotopSteel est un professionnel chinoisFabricant et fournisseurs de tuyaux en acier au carbone soudésPlus de 16 ans avec plus de 8 000 tonnes de canalisations sans soudure en stock chaque mois.Nous sommes prêts à vous répondre dans les 24 heures suivant la réception d'une demande et également à développer des avantages mutuels illimités et une organisation autour du potentiel.

Mots-clés : API 56 46e, Écarts dimensionnels, PSL1, PSL2,fournisseurs, fabricants, usines, revendeurs, entreprises, vente en gros, achat, prix, devis, vrac, à vendre, coût.

Heure de publication : 22 mars 2024