ASTM A53 ERWtubo de aceiro éTipo Ena especificación A53, fabricado polo proceso de soldadura por resistencia, e está dispoñible tanto en grao A como en grao B.

É axeitado principalmente para aplicacións mecánicas e de presión e tamén se usa a miúdo como propósito xeral para transportar vapor, auga, gas e aire.

As vantaxes do tubo de aceiro ERW, comoprezo baixoealta produtividade, convérteno no material elixido para moitas aplicacións industriais.

Aceiro Botopé un fabricante e provedor de tubos de aceiro ao carbono soldados de alta calidade de China, e tamén un distribuidor de tubos de aceiro sen costura, que che ofrece unha ampla gama de solucións de tubos de aceiro!

O noso inventario está ben abastecido e podemos satisfacer a rápida demanda dos nosos clientes para unha ampla gama de tamaños e cantidades.

A norma ASTM A53/A53M inclúe os seguintes tipos e graos:

Tipo ESoldadura por resistencia eléctrica, graos A e B.

Tipo SSen costuras, graos A e B.

Tipo FSoldadura a tope en forno, soldadura continua. Graos A e B.

Tipo EeTipo Shai dous tipos de tubaxes amplamente utilizados. En contraste,Tipo Fúsase normalmente para tubos de diámetro máis pequeno. Debido aos avances na tecnoloxía de soldadura, este método de fabricación úsase con menos frecuencia.

Diámetros nominaisDN 6 - 650 [NPS 1/8 - 26];

Diámetro exterior10,3 - 660 mm [0,405 - 26 polgadas];

Táboas de espesores de parede e pesos de tubos de aceiro:

A norma ASTM A53 tamén permite o subministro de tubaxes con outras dimensións sempre que a tubaxe cumpra todos os demais requisitos desta especificación.

REGúsase amplamente para fabricar tubos de aceiro ao carbono e de baixa aliaxe redondos, cadrados e rectangulares.

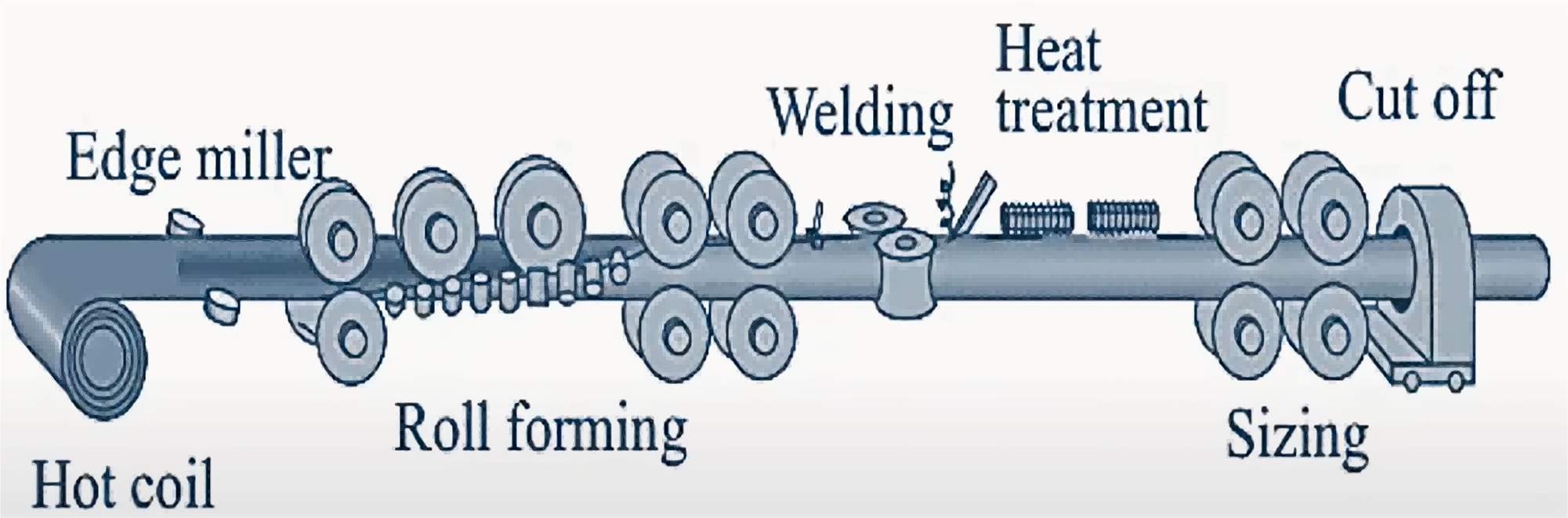

A seguinte marca é o proceso de produción para producirtubo de aceiro ERW redondo:

a) Preparación do materialO material inicial adoita ser bobinas de aceiro laminadas en quente. Estas bobinas primeiro aplananse e cizallanse á anchura requirida.

b) FormaciónGradualmente, mediante unha serie de rolos, a tira vaise formando unha estrutura tubular circular aberta. Durante este proceso, os bordos da tira achéganse gradualmente para preparar a soldadura.

c) SoldaduraDespois de formar a estrutura tubular, os bordos da tira de aceiro quéntanse mediante unha resistencia eléctrica na zona de soldadura. Pásase unha corrente de alta frecuencia a través do material e a calor xerada pola resistencia úsase para quentar os bordos ata o seu punto de fusión e, a continuación, sóldanse xuntos mediante presión.

d) DesbarbadoDespois da soldadura, as rebabas da soldadura (o exceso de metal da soldadura) elimínanse do interior e do exterior do tubo para garantir unha superficie lisa no seu interior.

e) Dimensionamento e axuste de lonxitudeDespois de soldar e desbarbar, os tubos pásanse por unha máquina de calibración para a súa corrección dimensional e garantir que cumpran os requisitos exactos de diámetro e redondez. Despois, os tubos córtanse a lonxitudes predeterminadas.

f) Inspección e probasO tubo de aceiro someterase a rigorosas probas e inspeccións, incluíndo probas ultrasónicas, probas hidrostáticas, etc., para garantir que a calidade do tubo de aceiro cumpre cos estándares e especificacións.

g) Tratamento superficialFinalmente, o tubo de aceiro pode someterse a tratamentos adicionais como galvanización por inmersión en quente, pintura ou outros tratamentos superficiais para proporcionar protección adicional contra a corrosión e estética.

Soldaduras de tipo E ou tipo F grao BA tubaxe deberá ser tratada termicamente ou doutro xeito despois da soldadura de xeito que non estea presente martensita non revenida.

A temperatura do tratamento térmico debe ser como mínimo540 °C.

Cando a tubaxe se expande en frío, a expansión non debe superar1,5%do diámetro exterior especificado do tubo.

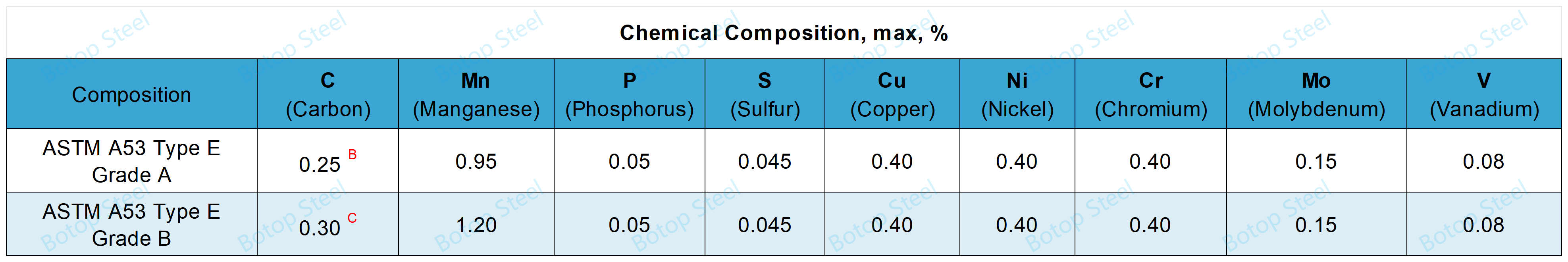

AOs cinco elementosCu, Ni, Cr, Mo, eVconxuntamente non debe superar o 1,00 %.

BPor cada redución do 0,01 % por debaixo do máximo de carbono especificado, permitirase un aumento do 0,06 % de manganeso por riba do máximo especificado ata un máximo do 1,35 %.

CPor cada redución do 0,01 % por debaixo do máximo de carbono especificado, permitirase un aumento do 0,06 % de manganeso por riba do máximo especificado ata un máximo do 1,65 %.

Propiedade de tracción

| Lista | Clasificación | Grao A | Grao B |

| Resistencia á tracción, mín. | MPa [psi] | 330 [48.000] | 415 [60.000] |

| Límite elástico, mín. | MPa [psi] | 205 [30.000] | 240 [35.000] |

| Alongamento en 50 mm [2 polgadas] | Nota | A,B | A,B |

Nota AO alongamento mínimo en 2 polgadas [50 mm] será o determinado pola seguinte ecuación:

e = 625.000 [1940] A0,2/U0,9

e = alongamento mínimo en 2 polgadas ou 50 mm en porcentaxe, arredondado á porcentaxe máis próxima

A = o menor de 0,75 polgadas2500 milímetros2] e a área da sección transversal da mostra de ensaio de tracción, calculada usando o diámetro exterior especificado do tubo, ou a anchura nominal da mostra de ensaio de tracción e o grosor de parede especificado do tubo, co valor calculado arredondado ao 0,01 polgada máis próximo2 [1 mm2].

U=resistencia mínima á tracción especificada, psi [MPa].

Nota BVéxase a táboa X4.1 ou a táboa X4.2, segundo corresponda, para coñecer os valores mínimos de alongamento que se requiren para diversas combinacións de tamaño de probeta de ensaio de tracción e resistencia mínima á tracción especificada.

Proba de flexión

Para tubaxes DN ≤ 50 [NPS ≤ 2], unha lonxitude suficiente de tubaxe deberá poder dobrarse en frío a 90° arredor dun mandril cilíndrico, cuxo diámetro sexa doce veces o diámetro exterior especificado da tubaxe, sen que se produzan gretas en ningunha parte e sen abrir a soldadura.

Dobre extra forte(clase de peso:XXS) non é necesario someter a tubaxes de máis de DN 32 [NPS 1 1/4] á proba de curvatura.

Proba de aplanamento

A proba de achatamento realizarase en tubos soldados de máis de DN 50 en peso extraforte (XS) ou máis lixeiros.

Apto para tubos de tipo E, grao A e B; e de tipo F, grao B.

Os tubos de aceiro sen costura non precisan ser probados.

Tempo de proba

Para todos os tamaños de tubaxes de tipo S, tipo E e tipo F de grao B, a presión experimental debe manterse durante un mínimo de 5 s.

A proba hidrostática debe aplicarse sen fugas a través da soldadura ou do corpo do tubo.

Presións de proba

Tubo de extremo lisodeberá ser probado hidrostaticamente á presión aplicable indicada enTáboa X2.2,

Tubo roscado e acopladodeberá ser probado hidrostaticamente á presión aplicable indicada enTáboa X2.3.

Para tubos de aceiro con DN ≤ 80 [NPS ≤ 80], a presión de proba non debe superar os 17,2 MPa;

Para tubos de aceiro con DN >80 [NPS >80], a presión de proba non debe superar os 19,3 MPa;

Pódense seleccionar presións experimentais máis altas se existen requisitos de enxeñaría especiais, pero isto require negociación entre o fabricante e o cliente.

Marcado

Se a tubaxe foi probada hidrostaticamente, a marcación debe indicar apresión de proba.

Os seguintes requisitos aplícanse aos tubos de tipo E e tipo F de grao B.

As tubaxes sen costura teñen requisitos adicionais que non se tratan neste documento.

Métodos de proba

Tubos producidos por máquinas de expansión e contracción sen estiramento en quenteDN ≥ 50 [NPS ≥ 2], osoldadurasen cada sección da tubaxe hai que superar unha proba eléctrica non destrutiva, e o método de proba debe estar de acordo coE213, E273, E309 ou E570estándar.

Tubos ERW producidos por máquina de redución de diámetro por estiramento en quenteDN ≥ 50 [NPS ≥ 2]Cada secciónA tubaxe deberá ser inspeccionada na súa totalidade mediante probas eléctricas non destrutivas, que deberán realizarse de acordo coE213, E309, ouE570estándares.

Nota: A máquina de diámetro de expansión por estiramento en quente é unha máquina que estira e comprime continuamente tubos de aceiro mediante rolos a altas temperaturas para axustar os seus diámetros e grosores de parede.

Marcado

Se o tubo foi sometido a un exame non destrutivo, é necesario indicarECMna marcaxe.

Misa

±10 %

Tubaxe DN ≤ 100 [NPS ≤ 4], pesada por lote.

Tubaxes DN > 100 [NPS > 4], pesadas en pezas individuais.

Diámetro

Para tubos DN ≤40 [NPS ≤ 1 1/2], a variación do diámetro exterior non debe superar ±0,4 mm [1/64 polgada].

Para tubaxes DN ≥50 [NPS>2], a variación do diámetro exterior non debe superar o ±1 %.

Espesores

O grosor mínimo da parede non debe ser inferior a87,5%do grosor de parede especificado.

máis lixeiro que o peso extra forte (XS):

a) tubaxe de extremo liso: 3,66 - 4,88 m [12 - 16 pés], non máis do 5 % do número total.

b) lonxitudes dobremente aleatorias: ≥ 6,71 m [22 pés], lonxitude media mínima de 10,67 m [35 pés].

c) lonxitudes aleatorias únicas: 4,88-6,71 m [16-22 pés], sendo non máis do 5 % do número total de lonxitudes roscadas subministradas xuntas (dúas pezas acopladas).

Peso extra forte (XS) ou máis pesado3,66-6,71 m [12-22 pés], non máis do 5 % do total da tubaxe 1,83-3,66 m [6-12 pés].

Para o acabado de tubos de aceiro ASTM A53, o acabado está dispoñible en negro ou galvanizado.

NegroTubaxe de aceiro sen ningún tratamento superficial, que se vende normalmente directamente despois do proceso de fabricación, para aplicacións nas que non se require resistencia adicional á corrosión.

As tubaxes galvanizadas deben cumprir os requisitos pertinentes.

Proceso

O zinc será revestido interna e externamente mediante o proceso de inmersión en quente.

Materia prima

O cinc empregado para o revestimento será de calquera grao de cinc que cumpra os requisitos da EspecificaciónASTM B6.

Aparencia

A tubaxe galvanizada debe estar libre de zonas sen revestimento, burbullas de aire, depósitos de fundente e inclusións grosas de escoria. Non se permitirán grumos, protuberancias, glóbulos ou grandes cantidades de depósitos de zinc que interfiran co uso previsto do material.

Peso do revestimento galvanizado

Deberá determinarse mediante ensaio de pelado segundo o método de ensaio ASTM A90.

O peso do revestimento non debe ser inferior a 0,55 kg/m² [1,8 oz/ft²].

Tubo de aceiro ASTM A53 ERWÚsase normalmente en aplicacións de baixa a media presión, como enxeñaría municipal, construción e tubaxes estruturais mecánicas. Os escenarios de uso común inclúen o transporte de auga, vapor, aire e outros líquidos de baixa presión.

Con boa soldabilidade, son axeitados para operacións de conformado que impliquen bobinado, dobrado e bridaxe.