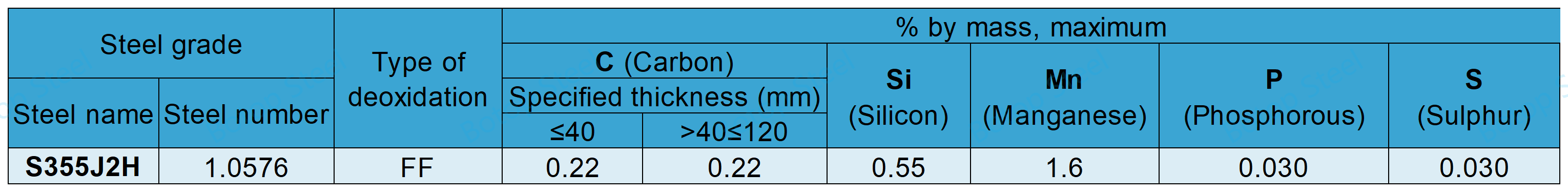

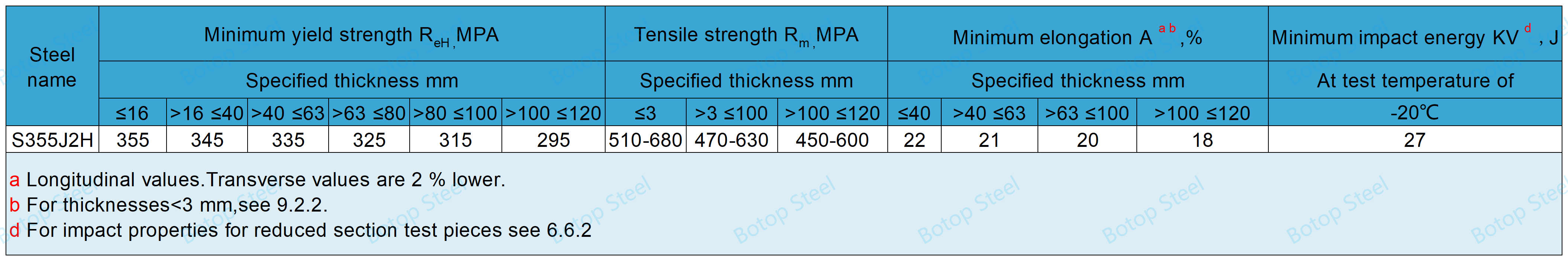

EN 10210 S355J2Hé un aceiro de sección oca estrutural con acabado en quente segundoEN 10210cun límite elástico mínimo de 355 MPa (para espesores de parede ≤ 16 mm) e boas propiedades de impacto a baixas temperaturas de ata -20 °C, o que o fai ideal para o seu uso nunha ampla gama de estruturas de edificios e enxeñaría.

Si, EN 10210 =Norma BS EN 10210.

A norma BS EN 10210 e a norma EN 10210 son idénticas no seu contido técnico e ambas representan normas europeas para o deseño, a fabricación e os requisitos das seccións ocas estruturais termoconformadas.

A BS EN 10210 é a versión adoptada no Reino Unido, mentres que a EN 10210 é unha norma de ámbito europeo. Os diferentes organismos nacionais de normalización poden prefixar a norma con abreviaturas nacionais específicas, pero o contido principal da norma permanece coherente.

As seccións ocas pódense clasificar en circulares, cadradas ou rectangulares, ou elípticas.

Ademais, debido a que se trata dun proceso de acabado en quente de acordo coa norma EN 10210, pódese empregar a seguinte abreviatura.

HFCHS= seccións ocas circulares acabadas en quente;

HFRHS= seccións ocas cadradas ou rectangulares acabadas en quente;

HFEHS= seccións ocas elípticas acabadas en quente.

Redonda: diámetro exterior ata 2500 mm;

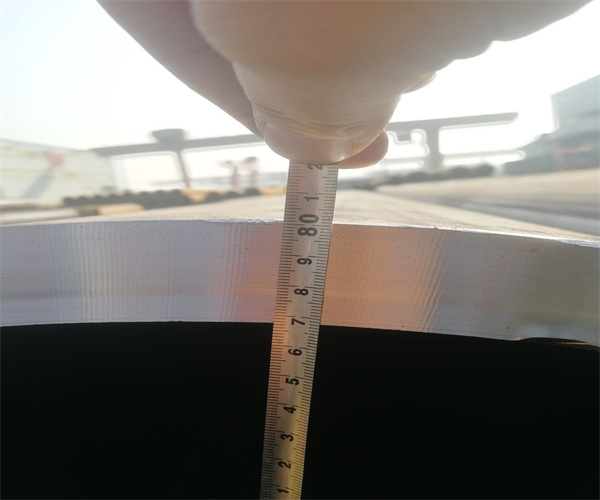

Espesores de parede de ata 120 mm.

Por suposto, non hai xeito de producir tubos deste tamaño e grosor de parede se se usa o proceso de soldadura ERW.

ERW pode producir tubos de ata 660 mm cun grosor de parede de 20 mm.

O aceiro pódese fabricar mediante unsen costuras ou soldaduraproceso.

Entre osprocesos de soldadura, os métodos de soldadura comúns inclúenREG(soldadura por resistencia eléctrica) eSERRA(soldadura por arco mergullado).

Entre outros,REGé unha técnica de soldadura que une pezas metálicas mediante calor e presión resistivas. Esta técnica é aplicable a unha ampla gama de materiais e grosores e permite un proceso de soldadura eficiente.

SERRA, por outra banda, é un método de soldadura que emprega un fluxo granular para cubrir o arco, o que proporciona unha penetración máis profunda e unha mellor calidade de soldadura e é especialmente axeitado para soldar placas grosas.

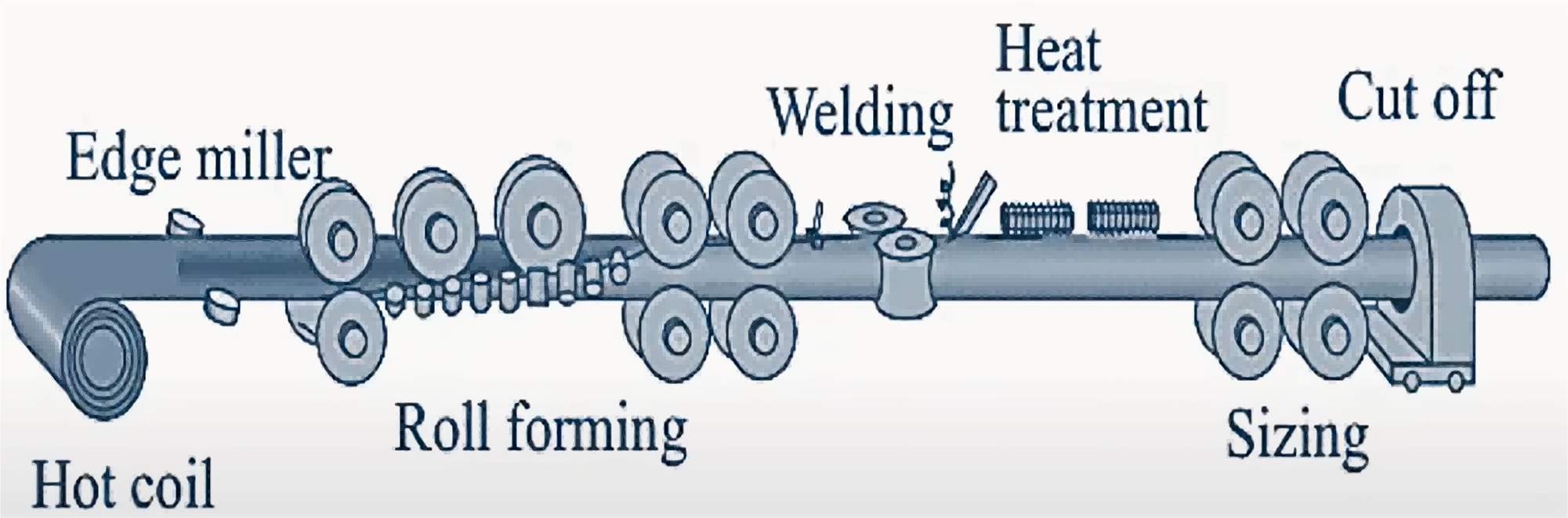

A continuación, está o proceso ERW, que é unha técnica de fabricación altamente eficiente amplamente utilizada para producir unha ampla gama de tubos e perfís de aceiro.

Cómpre sinalar que para seccións ocas non aliadas e de gran fino fabricadas mediante o proceso de soldadura, non se permiten soldaduras de reparación, agás para a soldadura por arco mergullado.

Calidades JR, JO, J2 e K2 - acabado en quente,

A resistencia mínima ao rendemento do tubo de aceiro S355J2H non é fixa, senón que cambia co grosor da parede.

Especificamente, o límite elástico do S355J2H establécese segundo o estándar cando o grosor da parede é inferior ou igual a 16 mm, pero cando o grosor da parede aumenta, o límite elástico redúcese, polo que non todos os tubos de aceiro S355J2H poden alcanzar o límite elástico mínimo de 355 MPa.

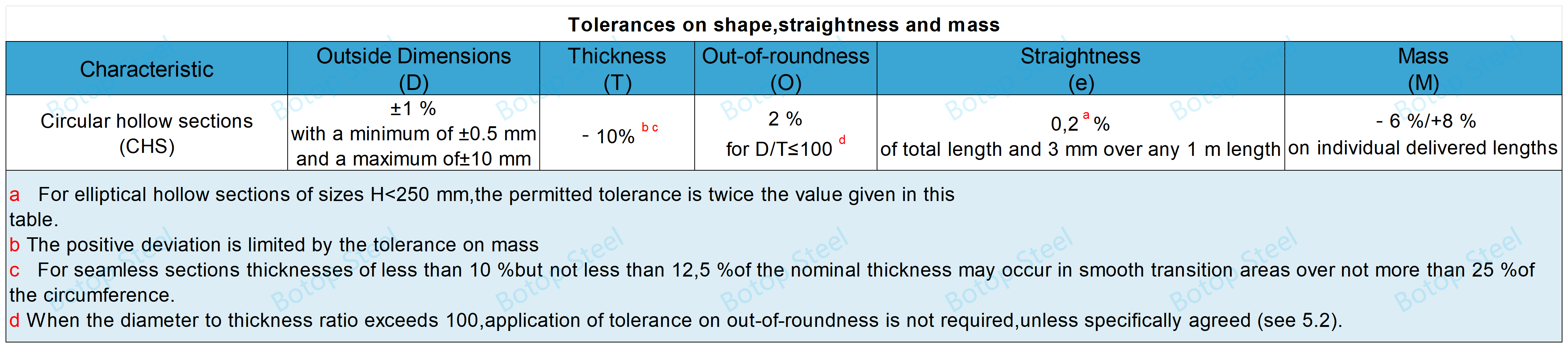

Tolerancias de forma, rectitude e masa

Lonxitude das tolerancias

| Tipo de lonxitudea | Rango de lonxitude ou lonxitude L | Tolerancia |

| Lonxitude aleatoria | 4000≤L≤16000 cun rango de 2000 por artigo de pedido | O 10 % das seccións subministradas poden ser inferiores ao mínimo para o rango solicitado, pero non inferiores ao 75 % da lonxitude mínima do rango. |

| Lonxitude aproximada | 4000≤L≤16000 | ±500 mmb |

| Lonxitude exacta | 2000≤L≤6000 | 0 - +10 mm |

| 6000c | 0 - +15 mm | |

| aO fabricante deberá establecer no momento da consulta e do pedido o tipo de lonxitude requirida e o rango ou a lonxitude. bNa cebola 21, a tolerancia na lonxitude dos anrevimata é de 0 a +150 mm. cAs lonxitudes habituais dispoñibles son 6 m e 12 m. | ||

O tubo de aceiro S355J2H é un tubo de aceiro estrutural de alta resistencia con bo rendemento de soldadura e tenacidade ao impacto a baixa temperatura, polo que ten unha ampla gama de usos en varios campos industriais.

1. ConstruciónÚsase en pontes, torres, estruturas de armazón, transporte ferroviario, metro, armazóns de tellados, paneis de parede e outras estruturas de edificios.

2. Sistema de tubaxesÚsase como tubaxe para o transporte de fluídos, especialmente en ocasións onde se require alta resistencia e resistencia á presión.

3. Enxeñaría mariña e offshoreÚsase en estruturas de buques, plataformas mariñas e outras estruturas de enxeñaría mariña.

4. Industria enerxéticaÚsase en instalacións enerxéticas como torres eólicas, plataformas de perforación petrolífera e oleodutos.

5. Recipientes a presión: utilízase na fabricación de recipientes a presión cumprindo cos requisitos específicos de soldadura e tratamento térmico.

6. Industria mineira: úsase para pezas estruturais de estruturas de soporte de minas, sistemas de transporte e equipos de procesamento de mineral.

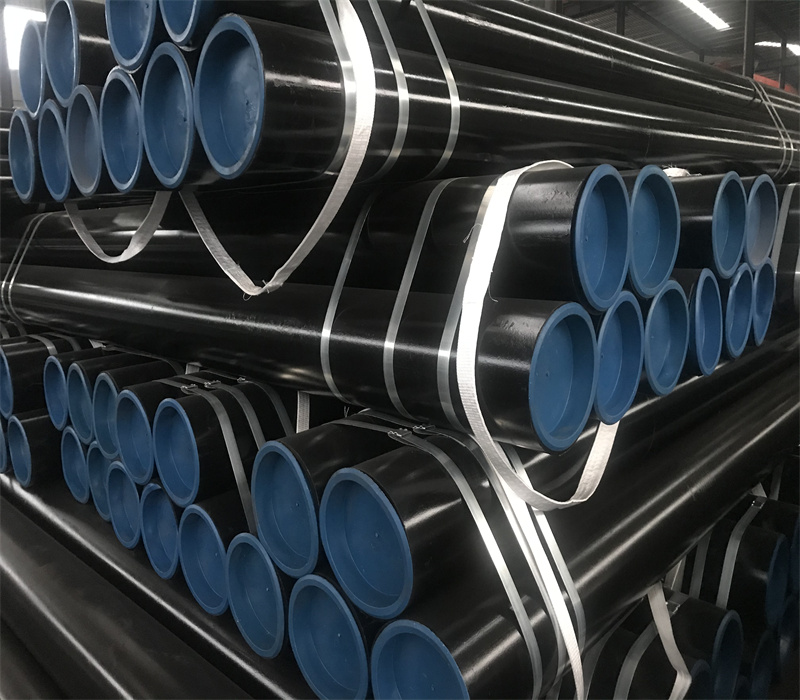

Tubo espido ou revestimento negro/barniz (personalizado);

en feixes ou soltos;

Ambos extremos con protectores de extremos;

Extremo liso, extremo biselado (2" e superior con extremos biselados, grao: 30~35°), roscado e de acoplamento;

Marcado.