API (American Petroleum Institute Standard) 5L é o estándar internacional para tubos de aceiro utilizados nos sistemas de transporte por canalizacións.

API 5L cobre tubos de aceiro para unha variedade de aplicacións para o transporte de gas natural, petróleo e outros líquidos.Data de entrada en vigor da 46a edición: efectiva a partir do 1 de novembro de 2018.

Se só queres ter unha idea xeral da API 5L, fai clicVisión xeral das especificacións de tubos API 5L.

Botóns de navegación

Que se actualizou na API 5L 46th

Orixe da API 5L PSL

Clasificación de calidades de aceiro e calidades de tubos

Estados de entrega aceptables

Materias primas para tubos de aceiro

Tipos de tubos de aceiro e extremos de tubos cubertos pola API 5L

Procesos de fabricación aceptables para tubos de aceiro PSL2

Inspección de aparencia e defectos comúns da API 5L

Inspección dimensional (desviacións dimensionales)

Elementos de proba API 5L

Marcación e localización de tubos

Estándar de equivalencia

Os nosos produtos relacionados

Que se actualizou na API 5L 46th

Actualizacións

Requisitos actualizados e ampliados para xuntas fresadas;

Requisitos actualizados para a perpendicularidade dos extremos das tubaxes;

Requisitos de proba de dureza actualizados para tubos API 5LPSL 2 para ambientes azedos e tubos API 5L PSL 2 para ambientes offshore;

Novo

Tubo API 5L PSL 2 para aplicacións que requiren capacidade de deformación plástica lonxitudinal.

Orixe da API 5L PSL

PSL: Pipeline Specification Level abreviatura ;

Dividido en: API 5L PSL 1 e API 5L PSL 2.

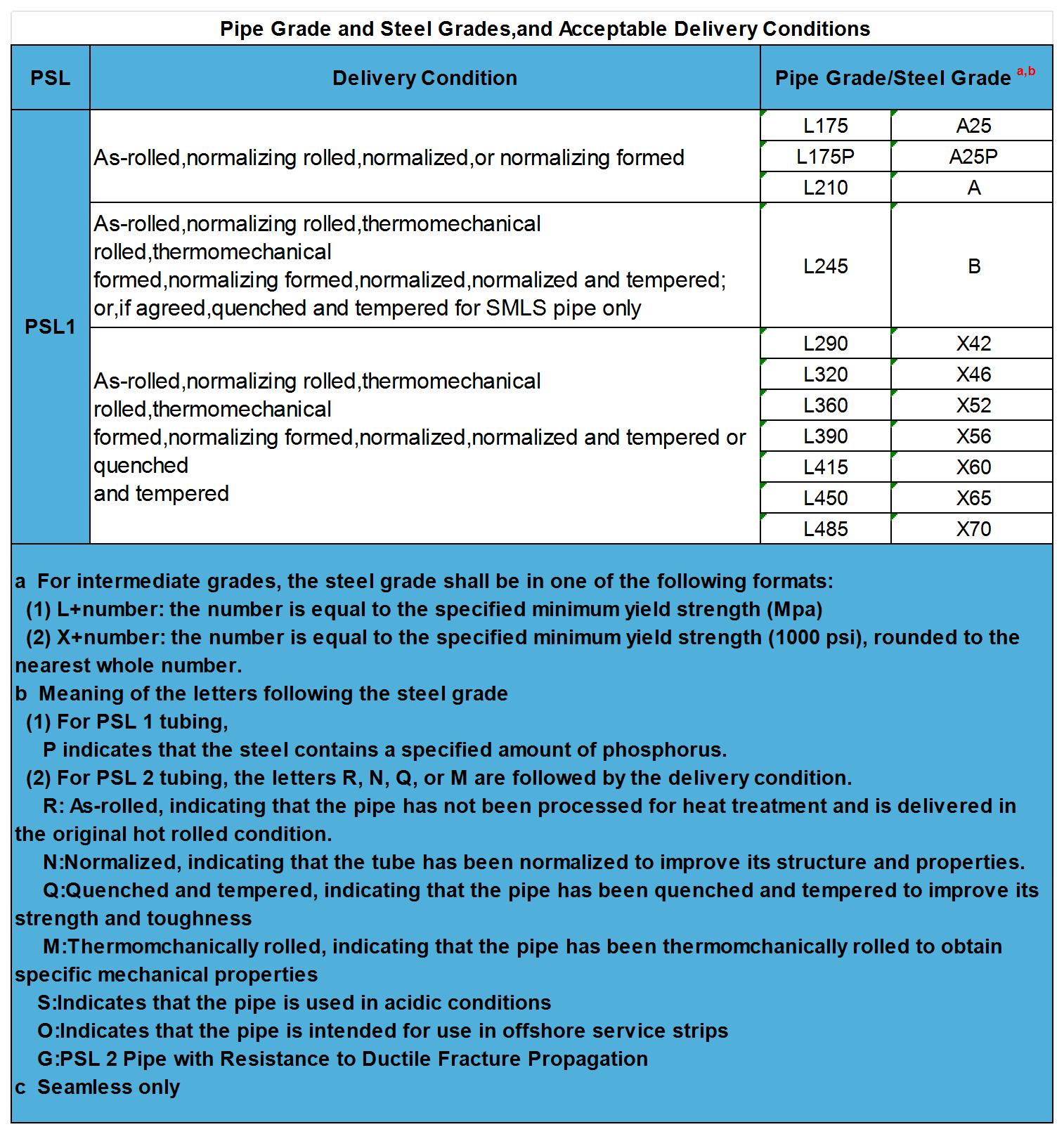

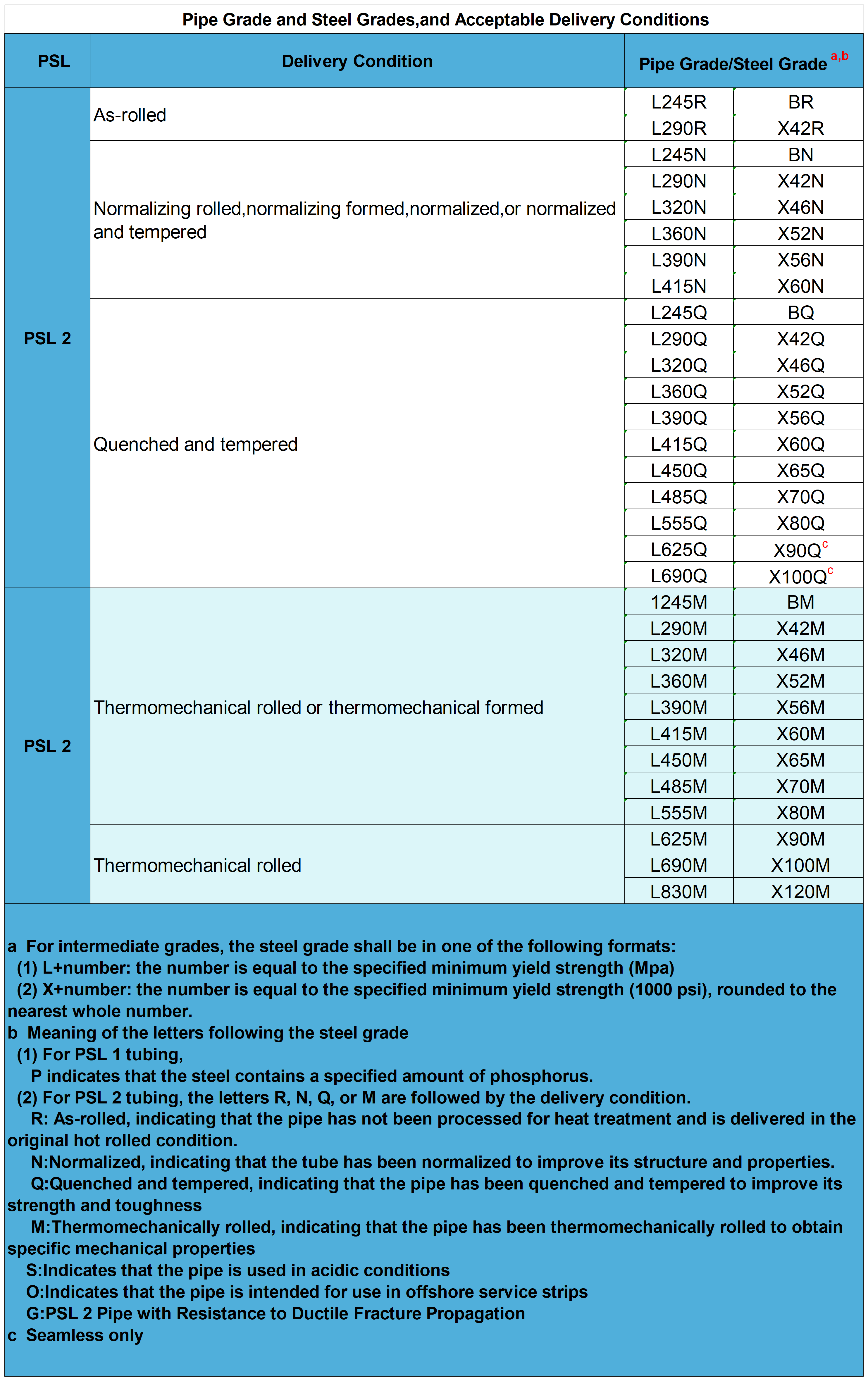

Clasificación de calidades de aceiro e calidades de tubos

L + número(a letra L vai seguida do límite de fluencia mínimo especificado en MPa):

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L6830, L6830

X + número(o número que segue á letra X especifica o límite de fluencia mínimo en 1000 psi):

X42, X46, X52, X56, X60, X65, X70, X80, X90, X100, X120.

E grao a e grao b.Grao A=L210 Grao B=L 2459

Estados de entrega aceptables

Nota: as calidades L415/X60 ou superiores non deben usarse en lugar de L360/X52 ou graos inferiores sen o acordo do comprador.

Materias primas para tubos de aceiro

Lingote, tocho, tocho, tira (bobina) o placa.

Nota:

1. A materia prima paraAPI 5L PSL2o tubo de aceiro será de aceiro sedimentado de gran fino.

2. A tira (bobina) ou placa de aceiro utilizada para a fabricación de tubos de aceiro API 5L PSL2 non terán soldaduras de punto.

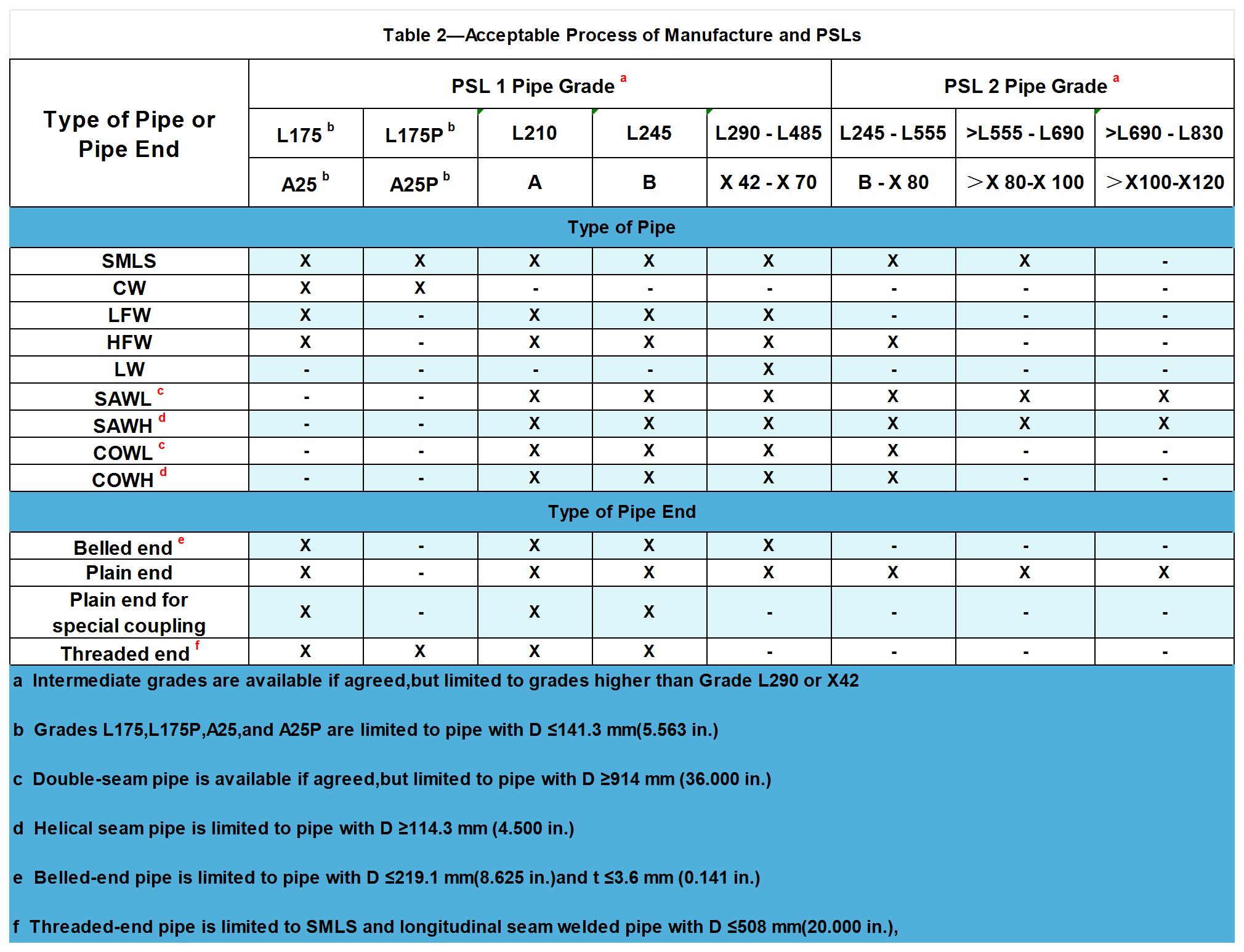

Tipos de tubos de aceiro e extremos de tubos cubertos pola API 5L

Tubo de aceiro soldado

Tubo CW:Proceso de formación dunha costura quentando a tira nun forno e presionando mecánicamente os bordos formados xuntos, no que as sucesivas bobinas da tira foran unidas entre si para proporcionar un fluxo continuo de tiras para a fábrica de soldadura.

COWHPipe:Produto tubular cunha costura helicoidal producida por unha combinación de arco metálico con gas e soldadura por arco mergullado, onde o cordón de soldadura por arco metálico con gas non se elimina completamente polas pasadas de soldadura por arco mergullado.

CAPO Tubo:Produto tubular que ten unha ou dúas costuras lonxitudinais producidas por unha combinación de arco metálico con gas e soldadura por arco mergullado, onde o cordón de soldadura con arco metálico con gas non se elimina completamente polas pasadas de soldadura por arco mergullado.

Tubo EW:Produto tubular cunha costura lonxitudinal producida por soldadura eléctrica de baixa ou alta frecuencia.

Tubo HFW:EWtube producido' cunha frecuencia de corrente de soldadura igual ou superior a 70 kHz.

Tubo LFW:O tubo EW prodúcese cunha frecuencia de corrente de soldadura inferior a 70 kHz.

Tubo LW:Produto tubular cunha costura lonxitudinal producida mediante soldadura láser.

Tubo SAWH:Produto tubular cunha costura helicoidal producida polo proceso de soldadura por arco mergullado.

SERRATubo:Produto tubular cunha ou dúas costuras lonxitudinais producidas por soldadura por arco mergullado.

Tubo de aceiro sen costura

Tubo SMLS:Tubos de aceiro sen costura laminados en quente e tubos de aceiro sen costuras laminados en frío, existen outros métodos de procesamento, como debuxo en frío, debuxo en frío, forxa, etc.

API 5L PSL2 Tipos de tubos para aplicacións especiais

Resistencia á propagación de fracturas dúctiles (G)

Tubo de condicións de servizo agrio (S)

Tubería de condición de servizo no mar (O)

Require tubo lonxitudinal de capacidade de tensión de plástico

Tipos de extremos de tubo

Extremo do zócalo, Extremo plano, Extremo plano de abrazadera especial, Extremo roscado.

Nota:

1. Os extremos da toma, os extremos dos tubos para abrazadeiras especiais e os extremos dos tubos roscados son só para API 5L PSL1.

2. Os tubos de aceiro API 5L PSL1 de grao L175 P/A25 P mecanizaranse con extremos roscados e os tubos de aceiro API 5L PSL1 doutros tipos de aceiro mecanizaranse con extremos planos.

3. Os tubos API 5L PSL 2 entregaranse con extremos planos.

Procesos de fabricación aceptables para tubos de aceiro PSL2

| Táboa 3—Rutas de fabricación aceptables para tubos PSL 2 | ||||

| Tipo de tubo | Materia inicial | Formación de tubos | Tubo de calor Tratamento | Entrega Condición |

| SMLS | Lingote, bloom ou tocho | Como enrolado | — | R |

| Formación normalizadora | — | N | ||

| Formación en quente | Normalizando | N | ||

| Templado e temperado | Q | |||

| Formación en quente e en frío acabado | Normalizando | N | ||

| Templado e temperado | Q | |||

| HFW | Bobina normalizadora | Formación en frío | Tratamento térmicoa só de área de soldadura | N |

| Laminado termomecánico bobina | Formación en frío | Tratamento térmicoa só de área de soldadura | M | |

| Tratamento térmicoa de área de soldadura e alivio de tensión de todo o tubo | M | |||

| Como enrolado ou bobina laminada termomecánica | Formación en frío | Normalizando | N | |

| Apagado e temperado | Q | |||

| Formación en frío seguida de quente reducindo baixo control temperatura resultante unha condición normalizada | — | N | ||

| Formado en frío seguido de conformación termomecánica de tubo | — | M | ||

| SERRO ou VACA | normalizado ou normalizado- bobina ou placa laminada | Formación en frío | — | N |

| Como enrolado laminados termomecánicos normalizador-rolado, ou normalizado | Formación en frío | Normalizando | N | |

| Laminado termomecánico bobina ou placa | Formación en frío | — | M | |

| Templado e temperado prato | Formación en frío | — | Q | |

| Como enrolado laminados termomecánicos normalizador-rolado, ou bobina ou placa normalizada | Formación en frío | Apagado e temperado | Q | |

| Como enrolado laminados termomecánicos normalizador-rolado,ou bobina ou placa normalizada | Formación normalizadora | — | N | |

| aConsulte a ISO 5L 8.8 para os tratamentos térmicos aplicables | ||||

Inspección de aparencia e defectos comúns da API 5L

Aparencias

A superficie exterior do tubo debe ser lisa e libre de defectos que poidan afectar a resistencia e as propiedades de selado do tubo.

Principais defectos

Bordes picados:Os bordos picados pódense localizar mellor mediante inspección visual.

Queimaduras de arco:As queimaduras por arco consideraranse defectuosas.

As queimaduras de arco son unha serie de defectos puntuales localizados formados pola fusión da superficie metálica causada polo arco entre o eléctrodo ou electrodo de conexión a terra e a superficie do tubo de aceiro.

Os puntos de contacto son puntos intermitentes preto da liña de soldadura dun tubo EW, causados polo contacto entre o electrodo que subministra a corrente de soldadura e a superficie do tubo.

delaminación:Calquera delaminación ou inclusión que se estenda sobre a superficie do tubo ou cara biselada e teña unha lonxitude circunferencial > 6,4 mm (0,250 in) na inspección visual considerarase un defecto.

Desviacións xeométricas:Unha desviación xeométrica (por exemplo, un bloque plano ou un puchero, etc.), que non sexa un pozo, causada polo proceso de formación do tubo ou a operación de fabricación.Considerarase un defecto a distancia entre o punto extremo e a extensión do contorno normal do tubo, é dicir, unha profundidade superior a 3,2 mm (0,125 in).

Os pozos de caída deberán ser ≤ 0,5 D en calquera dirección.

Dureza: Cando a inspección visual revele unha sospeita de dureza, utilizarase un comprobador de dureza portátil para realizar unha proba de dureza, e unha sangría dun punto cun valor de dureza superior a 35 HRC, 345 HV10 ou 327 HBW considerarase defectuosa cando o tamaño da sangría é superior a 50 mm (2,0 polgadas) en calquera dirección.

Tratamento de defectos

Consulte os requisitos relevantes do apéndice C da API 5L para a manipulación.

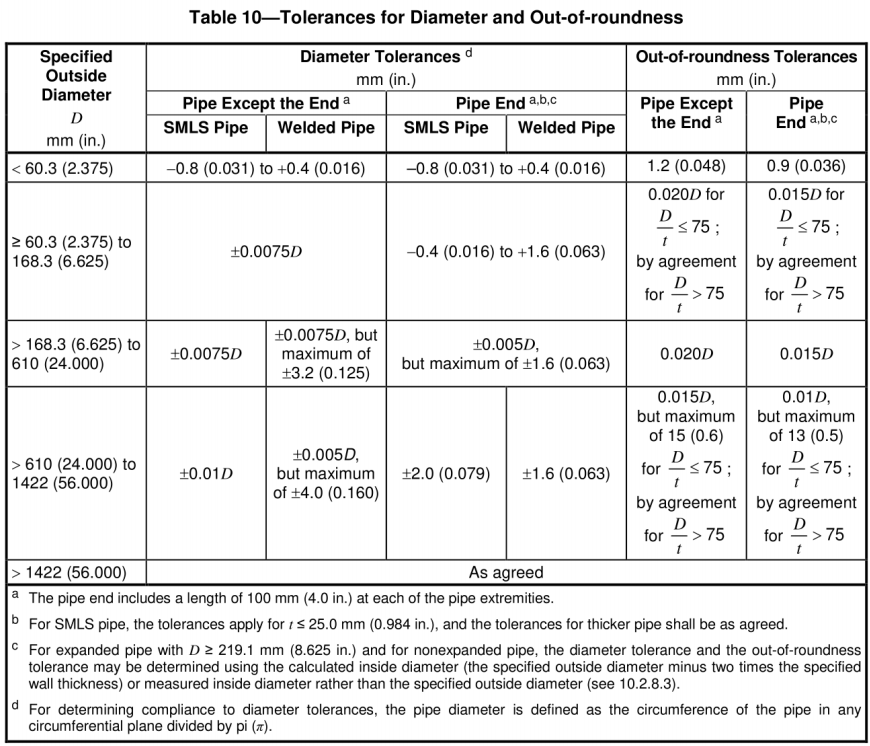

Inspección dimensional (desviacións dimensionales)

Táboa de pesos e desviación de peso da tubería

Fórmula de peso

M=(DT)×T×C

M é a masa por unidade de lonxitude;

D é o diámetro exterior especificado, expresado en milímetros (polgadas);

T é o espesor da parede especificado, expresado en milímetros (polgadas);

C é 0,02466 para os cálculos en unidades SI e 10,69 para os cálculos en unidades USC.

TABLAS E HORARIOS DE PESOS DE TUBO

Refírese ás táboas de peso das tuberías na API 5LISO 4200eASME B36.10M, que dan valores estándar para tubos con diámetro exterior especificado e espesor de parede especificado.

Axenda 40 e Axenda 80achéganse a continuación, se desexa ver o programa completo de tuberías,faga clic aquí!

Desviación de peso

Calidade de cada tubo en relación ao teórico: peso: 95% ≤ peso teórico ≤ 110;

Desviación e tubos de especificación extrafinos: 5% ≤ 110% do peso teórico;

Aceiros L175, L175P, A25 e A25P: 95 % ≤ 110 % do peso teórico.

Diámetro exterior e intervalo de espesores de parede

| Táboa 9: Diámetro exterior especificado admisible e espesor de parede especificado | ||

| Diámetro exterior especificado D mm (polgadas) | Espesor de parede especificado t mm (polgadas) | |

| Tamaños especiais de luza | Tallas Regulares | |

| ≥10,3 (0,405) a <13,7 (0,540) | — | ≥1,7 (0,068) a ≤2,4 (0,094) |

| ≥13,7 (0,540) a <17,1 (0,675) | — | ≥2,2 (0,088) a ≤3,0 (0,118) |

| ≥17,1 (0,675) a <21,3 (0,840) | — | ≥2,3 (0,091) a ≤3,2 (0,125 |

| ≥21,3 (0,840) a <26,7 (1,050) | — | ≥2,1 (0,083) a ≤7,5 (0,294) |

| ≥26,7 (1,050) a <33,4 (1,315) | — | ≥2,1 (0,083) a ≤7,8 (0,308) |

| ≥33,4 (1311}5) a <48,3 (1,900) | — | ≥2,1 (0,083) a ≤10,0 (0,394) |

| ≥48,3 (1,900) a <60,3 (2,375) | — | ≥2,1 (0,083) a ≤12,5 (0,492) |

| ≥60,3 (2,375) a <73,0 (2,875) | ≥2,1 (0,083) a ≤3,6 (0,141) | >3,6 (0,141) a ≤14,2 (0,559) |

| ≥73,0 (2,875) a <88,9 (3,500) | ≥2,1 (0,083) a ≤3,6 (0,141) | >3,6 (0,141) a ≤20,0 (0,787) |

| ≥88,9 (3,500) a <101,6 (4,000) | ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0 (0,156) a ≤22,0 (0,866) |

| ≥101,6 (4,000) a <168,3 (6,625) | ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0 (0,156) a ≤25,0 (0,984) |

| ≥168,3 (6,625) a <219,1 (8,625) | ≥2,1 (0,083) a ≤4,0 (0,156 | >4,0 (0,156) a ≤40,0 (1,575) |

| ≥219,1 (8,625) a <273,1 (10,750) | ≥3,2 (0,125) a ≤4,0 (0,156 | >4,0 (0,156) a ≤40,0 (1,575 |

| ≥273,1 (10,750) a <323,9 (12,750) | ≥3,6 (0,141) a ≤5,2 (0,203) | >5,2 (0,203) a ≤45,0 (1,771) |

| ≥323,9 (12,750) a <355,6 (14,000) | ≥4,0 (0,156) a ≤5,6 (0,219) | >5,6 (0,219) a ≤45,0 (1,771 |

| ≥355,6 (14.000) a <457 (18.000) | ≥4,5 (0,177) a ≤7,1 (0,281) | >7,1 (0,281) a ≤45,0 (1,771 |

| ≥457 (18.000) a <559 (22.000) | ≥4,8 (0,188) a ≤7,1 (0,281) | >7,1 (0,281) a ≤45,0 (1,771) |

| ≥559 (22.000) a <711 (28.000) | ≥5,6 (0,219) a ≤7,1 (0,281) | >7,1 (0,281) a ≤45,0 (1,771) |

| ≥711 (28.000) a <864 (34.000) | ≥5,6 (0,219) a ≤7,1 (0,281) | >7,1 (0,281) a ≤52,0 (2,050) |

| ≥864 (34.000) a <965 (38.000) | — | ≥5,6 (0,219) a ≤52,0 (2,050) |

| ≥965 (38.000) a <1422 (56.000) | — | ≥6,4 (0,250) a ≤52,0 (2,050) |

| ≥1422 (56.000) a <1829 (72.000) | — | ≥9,5 (0,375) a ≤52,0 (2,050) |

| ≥1829(72.000)a <2134(84.000) | — | ≥10,3 (0,406) a ≤52,0 (2,050) |

| aO tubo que ten a combinación de diámetro exterior especificado e espesor de parede especificado defínese como un tubo especial de tamaño lixeiro;outras combinacións indicadas nesta táboa defínense como tubos de tamaño normal. | ||

Desviación de diámetro e redondez

Desviación do espesor da parede

| Táboa 11-Tolerancias para o espesor da parede | |

| Espesor da parede t mm (polgadas) | Toleranciasa mm (polgadas) |

| Tubo SMLSb | |

| ≤4,0 (0,157) | +0,6 (0,024) -0,5 (0,020) |

| >4,0 (0,157) a <25,0 (0,984) | +0,150 t -0,125 t |

| ≥25,0 (0,984) | +3,7 (0,146) ou +0,1t, o que sexa maior -3,0 (0,120) ou -0,1 t, o que sexa maior |

| Tubo Soldadocd | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197) a <15,0 (0,591) | ± 0,1 t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aSe a orde de compra especifica unha tolerancia negativa para o grosor da parede menor que o valor aplicable indicado nesta táboa, a tolerancia máis para o grosor da parede incrementarase nunha cantidade suficiente para manter o intervalo de tolerancia aplicable. bPara tubos con D2 355,6 mm (14.000 in.) e 1 2 25.0 mm (0.984 in.), a tolerancia do grosor da parede localmente pode exceder a tolerancia máis para o grosor da parede en 0,05 t adicional, sempre que a tolerancia máis para a masa (ver 9.14) non se supera. cA tolerancia positiva para o grosor da parede non se aplica á zona de soldadura. dConsulte 9.13.2 para obter restricións adicionais. | |

Desviación de lonxitude

Tolerancias de tubos de lonxitude fixa: a desviación da lonxitude debe ser de 500 mm (20 polgadas).

Tolerancias aleatorias de tubos de lonxitude:

| Táboa 12-Tolerancias para tubos de lonxitude aleatoria | |||

| Lonxitude aleatoria Denominación m (pés) | Lonxitude mínima m (pés) | Lonxitude media mínima Para cada elemento de pedido m (pés) | Lonxitude máxima m (pés) |

| Tubo roscado e acoplado | |||

| 6 (20) | 4,88 (16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67 (35,0) | 13,72 (45,0 |

| Tubo de extremo liso | |||

| 6 (20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 4.27 (14.0 | 10,67 (35,0) | 13,72 (45,0) |

| 15 (50) | 5,33 (17,5) | 13,35 (43,8) | 16,76 (55,0) |

| 18 (60) | 6.40 (21.0 | 16,00 (52,5) | 19,81 (65,0) |

| 24 (80) | 8,53 (28,0) | 21,34 (70,0) | 25,91 (85,0) |

Desviación de rectitud

A desviación total dunha liña recta en toda a lonxitude do tubo será <0,2% da lonxitude do tubo;

A desviación localizada dunha liña recta debe ser <3,2 mm (0,125 in) nunha lonxitude de 1,5 m (5,0 pés) de cada extremo da tubaxe.

Desviación do ángulo de bisel

Os tubos con extremos planos de t > 3,2 mm (0,125 in) mecanizaranse cun bisel de soldadura cun ángulo de bisel de 30°-35°.

Ancho da superficie raíz desenvolvida

1,6 mm (0,063 in) cunha desviación de ±0,8 mm (0,031 in).

Rango de ángulo de cono interior (só para tubos de aceiro sen costura)

| Táboa 13—Ángulo máximo de conicidade interna para o tubo SMLS | |

| Espesor de parede especificado t mm (polgadas) | Ángulo máximo de conicidade graos |

| <10,5 (0,413) | 7.0 |

| 10,5 (0,413) a <14,0 (0,551) | 9.5 |

| 14,0 (0,551) a <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

Escuadratura do extremo do tubo (fora de cadrado)

A falta de cadrado mídese como o espazo entre o extremo do tubo e a pata do extremo do tubo, que será de 1,6 mm (0,063 polgadas).

Desviación da costura de soldadura

Desalineación de tiras/follas:

Para tubos electrosoldados (EW) e soldados con láser (LW), a desalineación non debe producir un grosor de parede restante na soldadura inferior ao espesor de parede mínimo permitido.

Para a tubería soldada por arco mergullado (SAW) e soldada por combinación (COW), a desalineación non debe exceder os valores correspondentes indicados na táboa 14 da API 5L.

Rebabas (tubos electrosoldados (EW) e soldados con láser (LW)):

As rebabas exteriores deben ser eliminadas a unha condición substancialmente enrasada (co material de base).

As rebabas internas non se estenderán 1,5 mm (0,060 in) máis aló do contorno do tubo, e o grosor da parede no punto de eliminación das rebabas non debe ser inferior ao espesor de parede mínimo permitido.

Altura de soldadura(Tubo de soldadura por arco mergullado (SAW) e soldadura combinada (COW)):

Retire a altura restante da soldadura interna dentro dun mínimo de 100 mm (4,0 polgadas) do extremo do tubo en cada extremo do tubo, e triture a soldadura para que non se eleve máis de 0,5 mm (0,020 polgadas) sobre a superficie. do tubo adxacente.

Elementos de proba API 5L

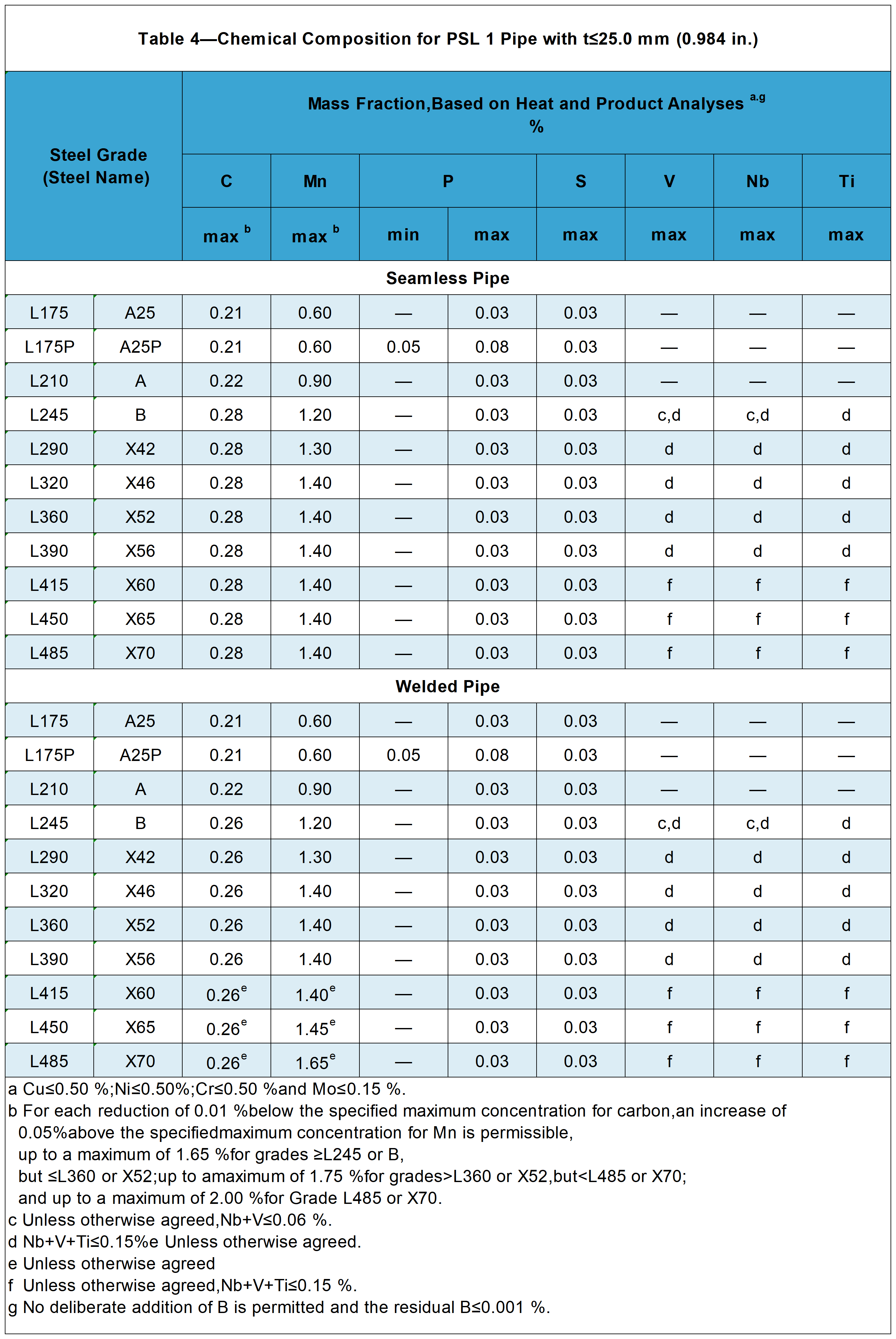

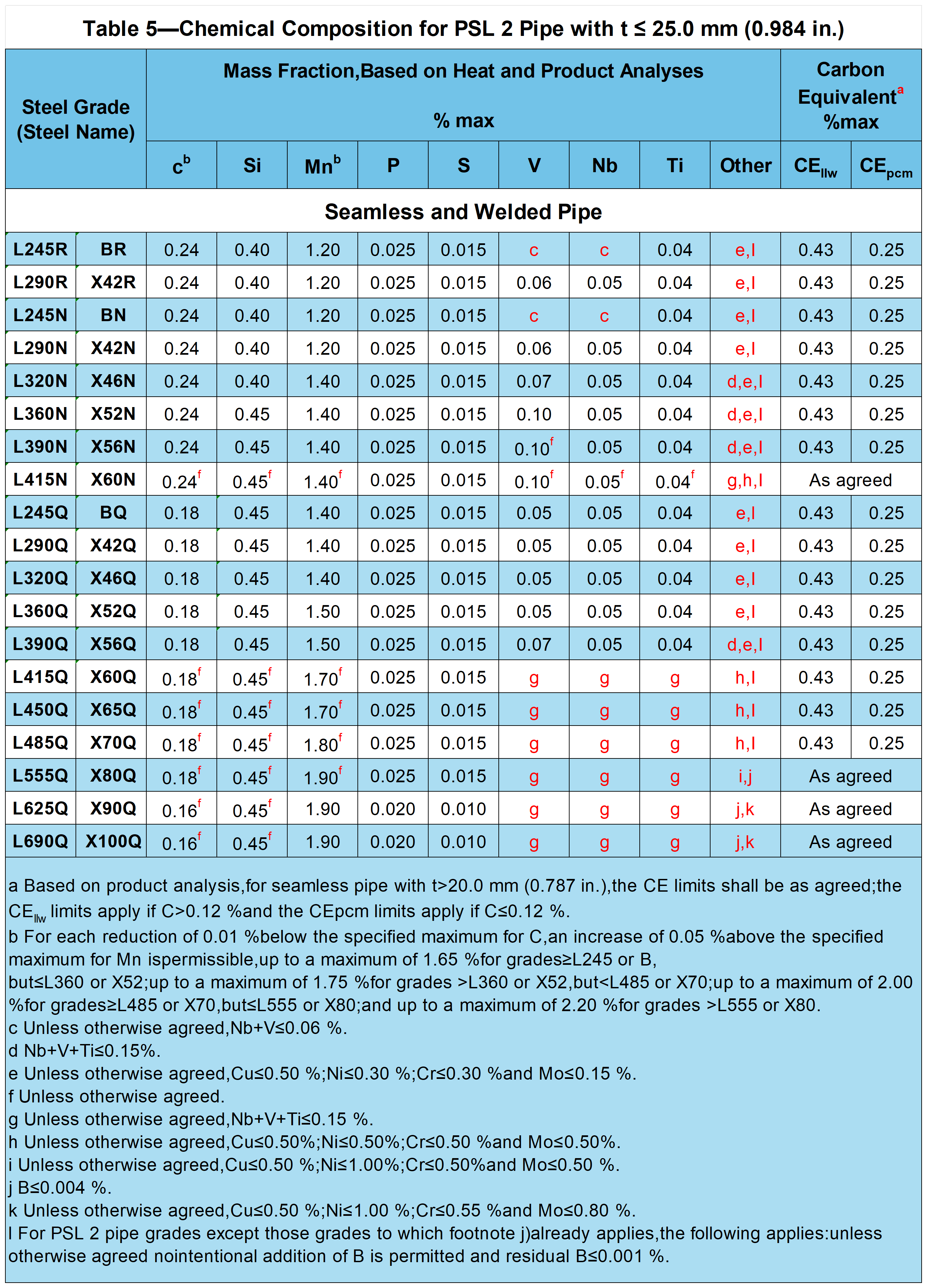

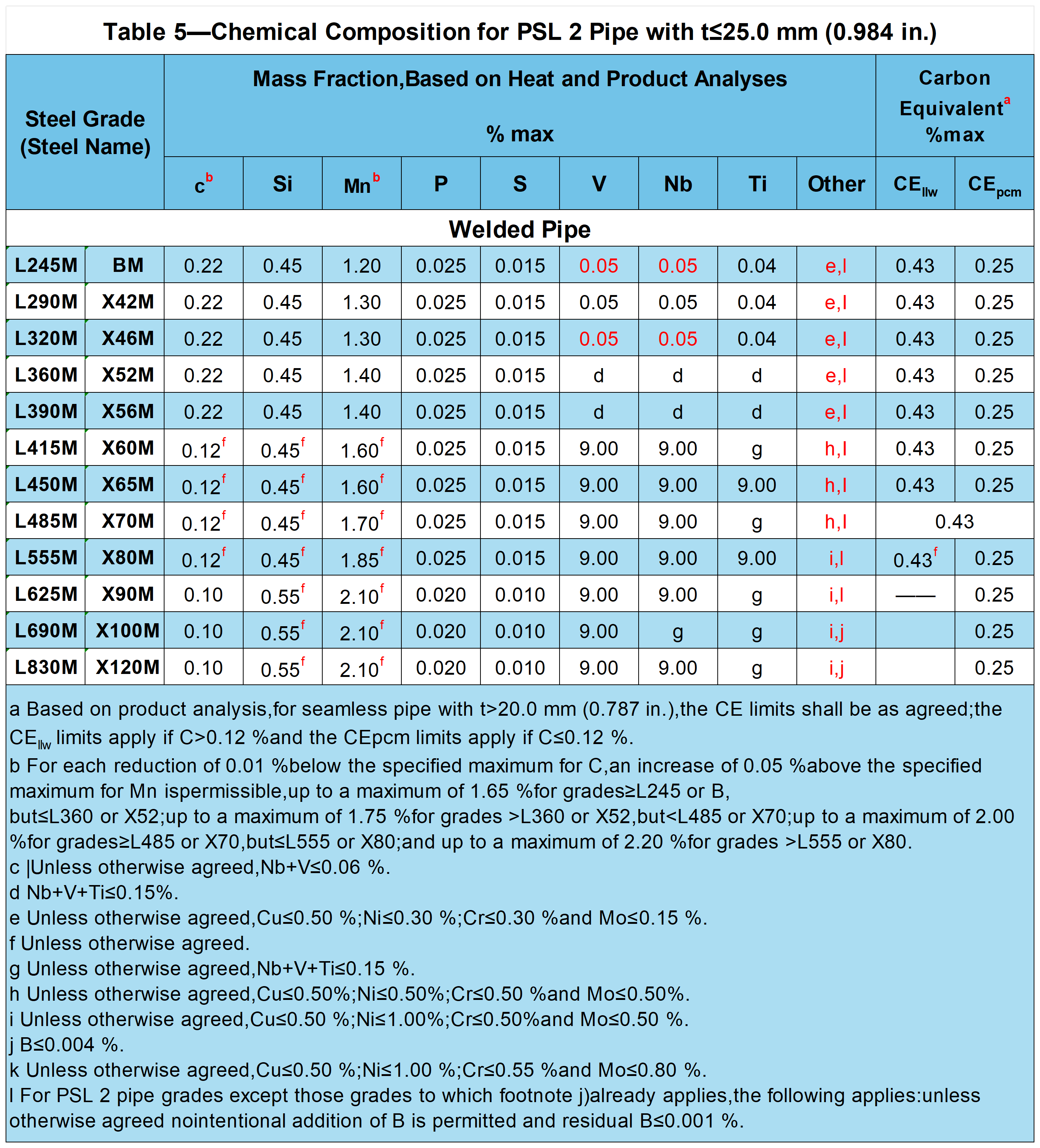

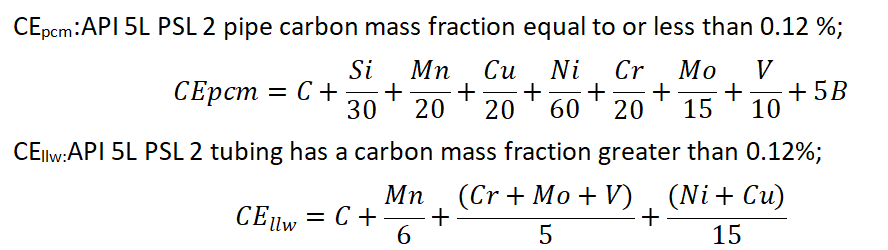

Composición Química

Método de proba: Consulte ISO 9769 ou ASTM A751.

A composición química dos tubos de aceiro API 5L PSL1 e API 5L PSL2 t > 25,0 mm (0,984 in) determinarase mediante negociación en función das composicións químicas das táboas correspondentes.

Composición química para tubos PSL 1 con t≤25,0 mm (0,984 in.)

Composición química para tubos PSL 2 con t≤25,0 mm (0,984 in.)

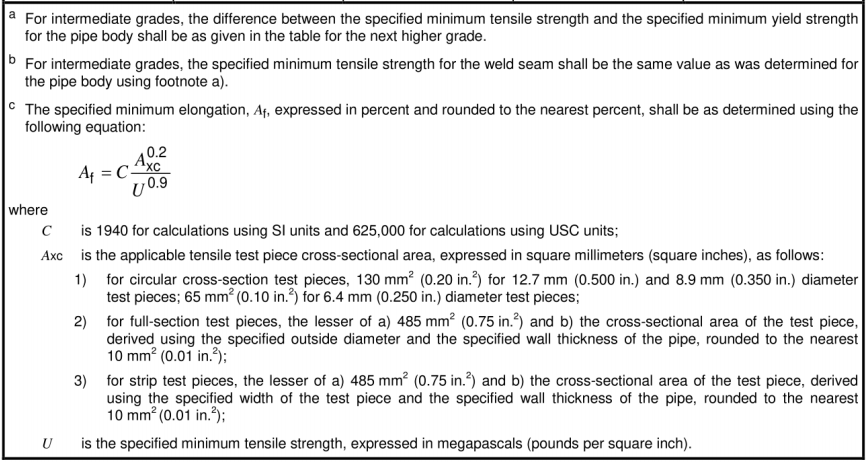

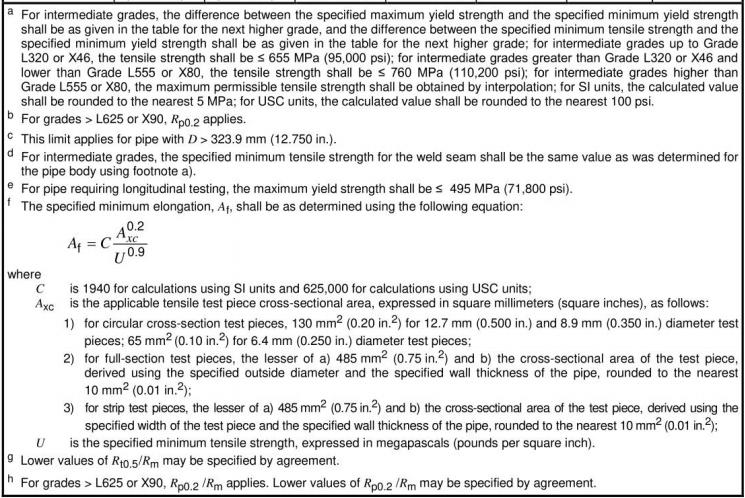

Propiedades de tracción

Métodos de proba: realizarase de acordo coa norma ISO 6892-1 ou ASTM A370.

Requisitos para os resultados das probas de tracción para tubos PSL 1

| Táboa 6—Requisitos dos resultados das probas de tracción para o tubo PSL 1 | ||||

| Grao de tubo | Corpo de tubo de tubo sen costura e soldado | costura de soldadura de EW, Tubo LW, SAW e COW | ||

| Resistencia de rendementoa Ra.5 MPa (psi) | Resistencia á tensióna Rm MPa (psi) | Alongamento (en 50 mm ou 2 in.) Af % | Resistencia á tensiónb Rm MPa (psi) | |

| min | min | min | min | |

| L175 ou A25 | 175 (25.400) | 310 (45.000) | c | 310 (45.000) |

| L175P ou A25P | 175 (25.400) | 310 (45.000) | c | 310 (45.000) |

| L210 ou A | 210 (30.500) | 335 (48.600) | c | 335 (48.600) |

| L245 ou B | 245 (35.500) | 415 (60.200) | c | 415 (60.200) |

| L290 ou X42 | 290 (42.100) | 415 (60.200) | c | 415 (60.200) |

| L320 ou X46 | 320 (46.400) | 435 (63.100) | c | 435 (63.100) |

| L360 ou X52 | 360 (52.200) | 460 (66.700) | c | 460 (66.700) |

| L390 ou X56 | 390 (56.600) | 490 (71.100) | c | 490 (71.100) |

| L415 ou X60 | 415 (60.200) | 520 (75.400) | c | 520 (75.400) |

| L450 ou X65 | 450 (65.300) | 535 (77.600) | c | 535 (77.600) |

| L485 ou X70 | 485 (70.300) | 570 (82.700) | c | 570 (82.700) |

Requisitos para os resultados das probas de tracción para tubos PSL 2

| Táboa 7—Requisitos dos resultados das probas de tracción para tubos PSL 2 | |||||||

| Grao de tubo | Corpo de tubo de tubo sen costura e soldado | Costura de soldadura de HFW SAW e Tubo de vaca | |||||

| Resistencia de rendementoa Rto.5 MPa (psi) | Resistencia á tensióna Rm MPa (psi) | Ratioac Rt0.5/Rm | Alongamento (en 50 mm ou 2 polgadas) Af % | A tracción Forzad Rm MPa (psi) | |||

| min | máx | min | máx | máx | min | min | |

| L245R ou BR L245N ou BN L245Q ou BQ L245M ou BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R ou X42R L290N ou X42N L290Q ou X42Q L290M ou X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N ou X46N L320Q ou X46Q L320M ou X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N ou X52N L360Q ou X52Q L360M ou X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N ou X60N L415Q ou X60Q L415M ou X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q ou X65Q L450M ou X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q ou X70Q L485M ou X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q ou X80Q L555M ou X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M ou X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q ou X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M ou X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q ou X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M ou X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

O porcentaje de elongación á rotura debe indicarse para as probetas cunha lonxitude calibre de 50 mm (2 polgadas).

Para probetas cunha lonxitude calibre inferior a 50 mm (2 polgadas), o alongamento á rotura converterase en alongamento a 50 mm (2 polgadas) de acordo coa norma ISO 2566-1 ou ASTM A370.

Proba de presión hidrostática

Método de proba: API 5L 10.2.6.

Todos os tamaños de tubos sen costura (SMLS) e tubos soldados con D ≤ 457 mm (18.000 in) terán un tempo de estabilización non inferior a 5 segundos.o tubo soldado con D > 457 mm (18.000 in) terá un tempo de estabilización non inferior a 10 segundos.

Proba de curvatura

Métodos de proba: a proba de flexión debe cumprir cos requisitos da ISO 8491 ou ASTM A370.

Ningunha parte da mostra debe estar rachada e a soldadura non debe rachar.

O grao L175P/A25P é de aceiro reforzado con fósforo que ofrece un mellor rendemento de rosca que o aceiro L175/A25 pero é máis difícil de dobrar.

Proba de aplanamento

Métodos de proba: a proba de compresión debe cumprir cos requisitos da ISO 8492 ou ASTM A370.

A distancia entre as dúas placas será tal que non se produza ningunha fisuración da soldadura ata que se alcance a distancia especificada.

Proba de flexión guiada

Métodos de proba: a proba de flexión guiada debe cumprir cos requisitos da ISO 5173 ou ASTM A370.

Proba de dureza

Método de proba: Ensaio de dureza segundo ISO 6506, ISO 6507, ISO 6508 ou ASTM A370.

Cando se atopan grumos duros sospeitosos na inspección do aspecto, debe utilizarse un comprobador de dureza portátil para a proba de dureza.

Proba de impacto CVN para tubos de aceiro API 5L PSL2

Métodos de proba: a proba de impacto Charpy cumprirá os requisitos da ASTM A370.

Proba DWT para tubos soldados API 5L PSL2

Método de proba: a proba DWT debe realizarse de acordo co API5L3.

Macroinspección e Ensaio Metalográfico

As desviacións de soldadura internas e externas dos tubos soldados por arco mergullado (SAW) e combi-soldados (COW) deberán comprobarse mediante inspección macroscópica.

Para os tubos que requiren tratamento térmico de soldadura, realizarase un exame metalúrxico para verificar que toda a ZAZ foi tratada térmicamente correctamente na dirección do espesor total da parede.

Para tubos que non requiran tratamento térmico de soldadura, realizarase un exame metalográfico para verificar que non hai martensita sen temperar residual.

Probas non destrutivas (só para tres tubos API 5L PSL2 de propósito especial)

Método de proba: API 5L Anexo E.

Marcación e localización de tubos

Elementos de marcado comúns para tubos de aceiro:

Nome ou marca do fabricante do tubo;

Marcando "API Spec 5L".(Xeneralmente abreviado como API 5L.) Os produtos que se axusten a máis dunha norma compatible pódense marcar co nome de cada norma.

Diámetro exterior especificado

Espesor de parede especificado

Calidade de tubo (nome de aceiro)

Tipo de tubo

Lonxitude (longitude do tubo en m ata 0,01 m máis próximo (en pés ata a décima de pé máis próxima))

Localización das marcas de tubos de aceiro

Tubo de aceiro D ≤ 48,3 mm (1.900 polgadas): pestanas que se fabrican de forma continua ao longo da lonxitude do tubo de aceiro ou que se poden fixar ao mazo de tubos de aceiro.

Tubo con D > 48,3 mm (1.900 in):

Superficie exterior: comeza nun punto da superficie exterior do tubo entre 450 mm e 760 mm (1,5 pés e 2,5 pés) dun extremo do tubo.

Superficie interior: comece a marcar na superficie interior do tubo polo menos a 150 mm (6,0 polgadas) dun extremo do tubo.

Estándar de equivalencia

Estándares internacionais e rexionais de tubos e tubos para os que API 5L é o equivalente ou, en determinadas circunstancias, unha opción alternativa, así como unha serie de normas específicas para a aplicación:

Estándares internacionais e rexionais

1. ISO 3183 - Un estándar global de gasodutos para a industria do petróleo e do gas publicado pola Organización Internacional de Normalización e moi relacionado coa API 5L.

2. EN 10208 - Norma europea para tubos de aceiro para o transporte de gases e líquidos combustibles.

3. GB/T 9711: estándar nacional chinés para sistemas de transporte por gasodutos na industria do petróleo e do gas.

4. CSA Z245.1 - Tubo de liña de cobertura estándar canadense para o transporte de petróleo e gas.

5. GOST 20295 - Estándar ruso para tubos de aceiro para o transporte de petróleo e produtos petrolíferos.

6. IPS (Iranian Petroleum Standards) - Normas iranianas de petróleo para tubos de liña para a industria de petróleo e gas.

7. JIS G3454, G3455, G3456 - Normas industriais xaponesas para tubos de transmisión de diferentes clases de presión.

8. DIN EN ISO 3183 - Norma industrial alemá baseada na ISO 3183 para tubos de liña.

9. AS 2885 - Estándar australiano para sistemas de tubaxes para o transporte de petróleo e gas.

Normas específicas de aplicación

1. API 5CT - Estándar do Instituto Americano de Petróleo para envolventes e tubaxes de pozos de petróleo, que, aínda que se usa principalmente en pozos de petróleo, tamén é importante na industria do petróleo e do gas.

2. ASTM A106 - Estándar da Sociedade Americana de Probas e Materiais para tubos de aceiro ao carbono sen costura e soldados para servizo a alta temperatura.

3. ASTM A53 - Estándar do Instituto Nacional de Ensaios e Materiais para tubos de aceiro carbono soldados e sen costura, normalmente usado para o transporte de fluídos a temperatura ambiente ou a temperaturas máis baixas.

4. ISO 3834 - Norma da Organización Internacional de Normalización para os requisitos de calidade, centrada nos sistemas de garantía de calidade dos metais soldados.

5. dnv-os-f101 - Estándar da sociedade de clasificación norueguesa para sistemas de tubaxes submarinas para oleodutos de transporte de gas e petróleo offshore.

6. MSS SP-75 - Estándar da Sociedade de Estándares de Fabricantes centrado en accesorios para tubos de aceiro soldados circulares de gran diámetro de alta resistencia.

Normas de Xestión da Calidade e Adecuación Ambiental

1. NACE MR0175/ISO 15156 - Requisitos dos materiais utilizados na extracción de petróleo e gas en ambientes de hidrocarburos que conteñan xofre, que, aínda que se refiren principalmente á selección de materiais, son importantes para garantir a resistencia á corrosión dos materiais utilizados na industria do petróleo e do gas.

Os nosos produtos relacionados

API 5L PSL1&PSL2 GR.B Tubo soldado lonxitudinal de arco mergullado

Tubo de aceiro carbono API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW

API 5L GR.B Tubo de aceiro sen costura de grosor de parede pesada para procesamento mecánico

Tubo de aceiro sen costura API 5L Gr.X52N PSL 2 ACC.To IPS-M-PI-190(3) e NACE MR-01-75 para servizo acedo

API 5L X42-X80/ API 5L X52 / PSL1&PSL2 Tubo de aceiro sen costura de carbono e petróleo

Tubo de liña sen costura API 5L GR.B para presión e estrutura

API 5L/ASTM A106/ASTM A53 Gr.B Tubo de aceiro ao carbono sen costura

BotopSteel é un profesional de ChinaFabricantes e provedores de tubos de aceiro carbono soldadosMáis de 16 anos con máis de 8000 toneladas de tuberías sen costuras en stock cada mes.Estamos preparados para responderche nun prazo de 24 horas despois de recibir unha solicitude e tamén para desenvolver vantaxes mutuas ilimitadas e organización en torno ao potencial.

etiquetas: API 56 46th, Desviacións dimensionales, PSL1, PSL2,provedores, fabricantes, fábricas, almacenistas, empresas, venda por xunto, compra, prezo, cotización, a granel, á venda, custo.

Hora de publicación: 22-mar-2024