En primeiro lugar, o principio básico detubo sen costurasrodaxe continua elaminación en quente:

- Laminación continua de tubos sen costuras: este proceso implica laminar continuamente lingotes nunha serie de rolos acanalados. O lingote comprímese e estirase continuamente para formartubos de aceiro sen costurasen ningunha interrupción.

- Laminación en quente: neste proceso, o lingote quéntase primeiro a unha temperatura específica e despois láminase a través dunha serie de unidades de laminación para darlle forma nun tubo sen soldadura.

En segundo lugar, a diferenza do proceso entre a laminación continua de tubos sen costura e a laminación en quente:

- Precisión do procesamento:

- Laminación continua de tubos sen costuras: o uso de rolos de ranura na laminación continua permite unha maior área de contacto, o que reduce as desviacións durante o proceso de laminación e resulta nunha maior precisión de mecanizado. O estiramento e a compresión continuos do tocho contribúen aínda máis a lograr unha maior precisión.

- Laminación en quente: a laminación en quente pode verse influenciada pola temperatura e outros factores, o que a fai máis propensa a unha deformación desigual e á deformación das mangas. Como resultado, a precisión acadada mediante a laminación en quente adoita ser lixeiramente menor en comparación cos tubos sen costura.rodaxe continua.

- Aspecto dos produtos acabados:

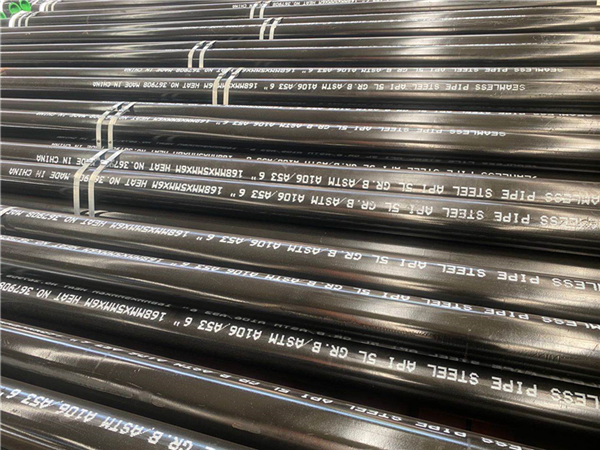

- Laminación continua de tubos sen costuras: os produtos acabados da laminación continua adoitan ter un aspecto liso con defectos e engurras mínimas.

- Laminación en quente: Os produtos acabados da laminación en quente poden presentar rabuñaduras, rugosidade superficial e outras imperfeccións.

- Ámbito de aplicación:

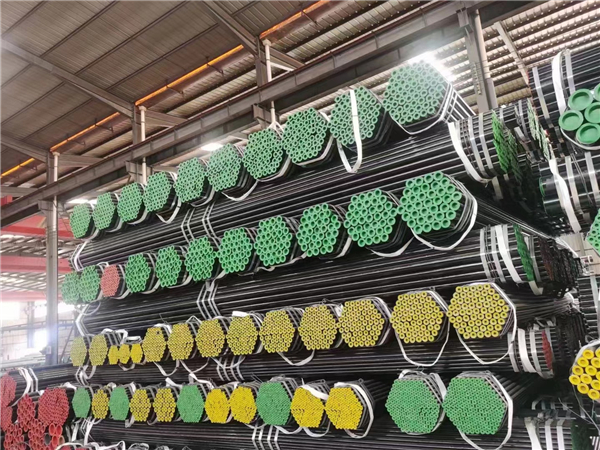

- Laminación continua de tubos sen costuras: este proceso é axeitado para a fabricación de tubos de alta precisión e alta resistenciatubos de aceiro sen costura, especialmente tubaxes de gran diámetro e aquelas con paredes grosas.

- Laminación en quente: a laminación en quente é máis axeitada para a produción de tubos de parede fina e tubos de aceiro de pequeno calibre.

Tres, diferenzas de rendemento entre a laminación continua de tubos sen costura e a laminación en quente:

- Forza:

- Laminación continua de tubos sen soldadura: a maior precisión de procesamento na laminación continua resulta nunha maior resistencia relativa nos tubos de aceiro producidos.

- Laminación en quente: Debido á tensión de cizallamento que se atopa na laminación en quente, poden producirse lixeiras deformacións, o que leva a unha resistencia relativamente menor en comparación coa laminación continua de tubos sen costura.

- Propiedades mecánicas:

- Laminación continua de tubos sen costuras: a estrutura interna dos tubos producidos mediante laminación continua é máis densa, o que resulta en mellores propiedades mecánicas, especialmente en termos de resistencia á tracción e límite elástico.

- Laminación en quente: Dado que a laminación en quente se ve afectada pola temperatura, a estrutura interna pode ser menos densa, o que leva a propiedades mecánicas lixeiramente inferiores.

- Rendemento de forxa:

- Laminación continua de tubos sen costura: os tubos fabricados mediante laminación continua sen costura presentan boas propiedades de forxado, o que os fai axeitados para diversos requisitos de traballo en frío e en quente.

- Laminación en quente: a laminación en quente caracterízase por un rendemento de forxado relativamente deficiente debido á influencia da temperatura durante o procesamento.

En conclusión, a laminación continua de tubos sen costura e a laminación en quente difiren en principio, proceso e rendemento. A laminación continua de tubos sen costura é ideal para a fabricación de tubos de gran diámetro e paredes grosastubos de aceirocon alta precisión e boa aparencia. Por outra banda, a laminación en quente é máis axeitada para producir tubos de aceiro de parede fina e de pequeno calibre a un custo relativamente menor. Dependendo das necesidades específicas, os lectores poden escoller o proceso de fabricación de tubos de aceiro axeitado.

Data de publicación: 14 de novembro de 2023