Az API (American Petroleum Institute Standard) 5L a csővezetékes szállítási rendszerekben használt acélcsövek nemzetközi szabványa.

Az API 5L acélcsöveket takar, földgáz, olaj és egyéb folyadékok szállítására szolgáló különféle alkalmazásokhoz.A 46. kiadás hatálybalépésének időpontja: 2018. november 1-től.

Ha csak általános képet szeretne kapni az API 5L-ről, kattintsonAPI 5L csőspecifikáció áttekintése.

Navigációs gombok

Mi történt az API 5L 46. verziójában

Az API 5L PSL eredete

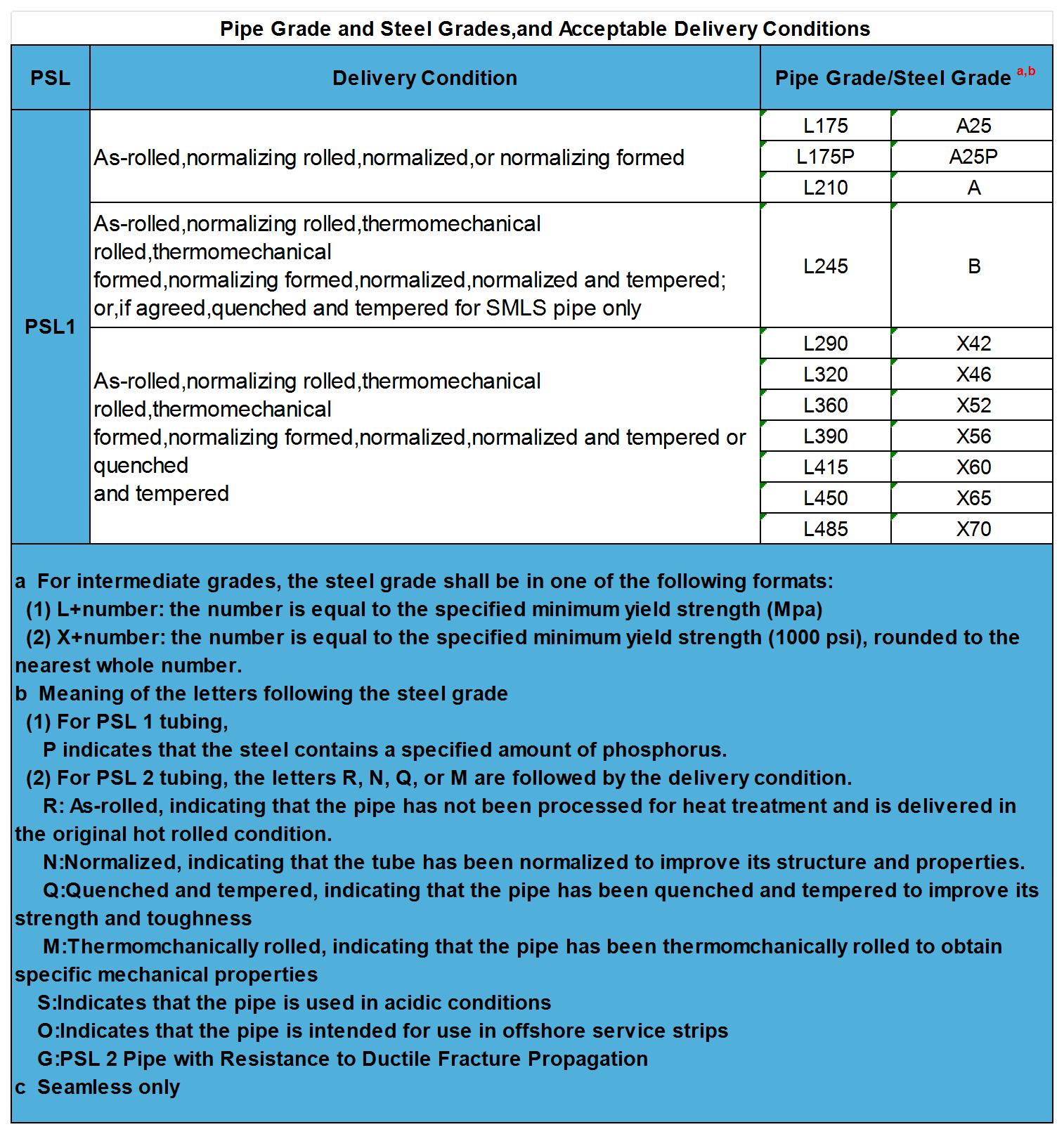

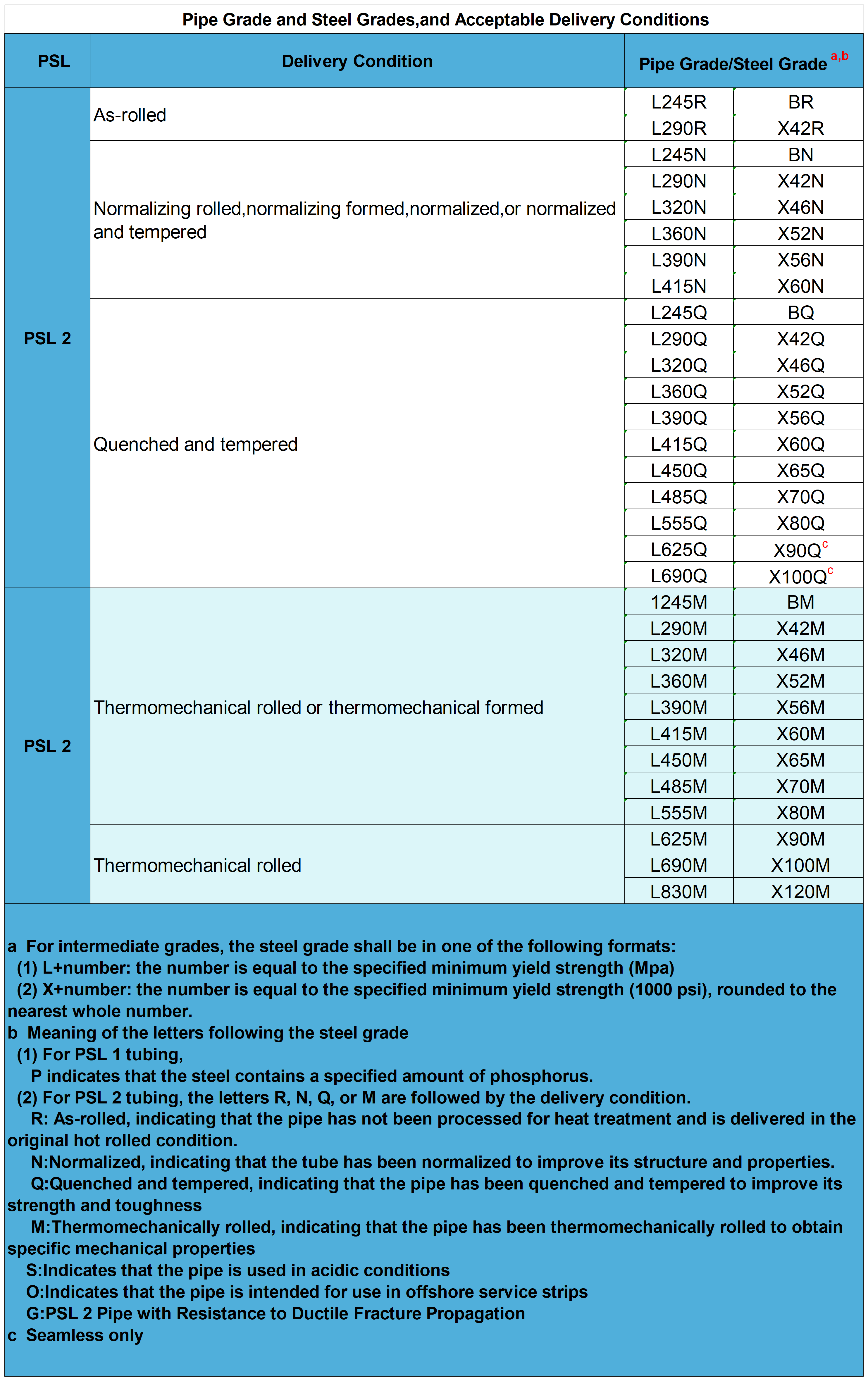

Az acélminőségek és csőminőségek osztályozása

Elfogadható szállítási állapotok

Nyersanyagok acélcsövekhez

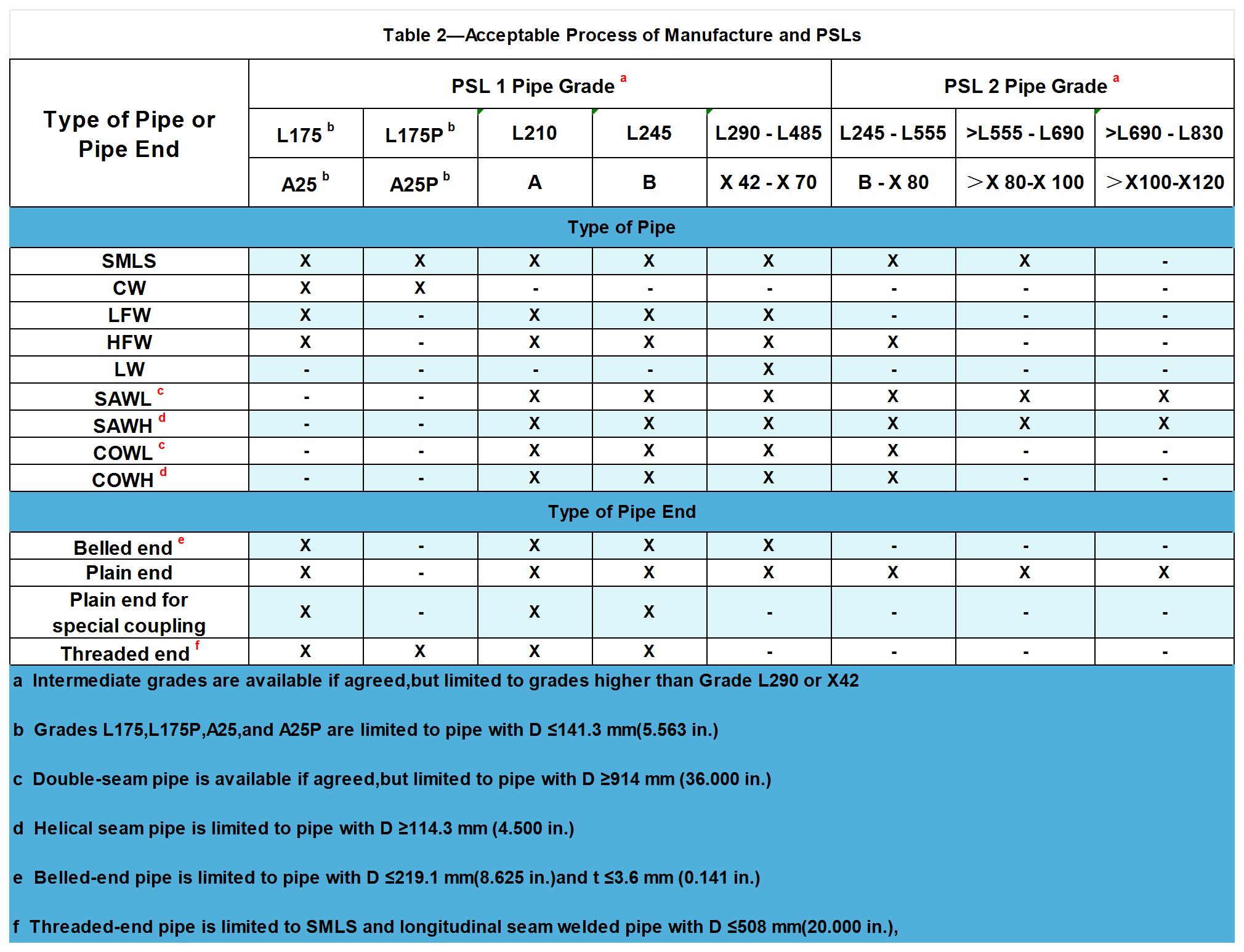

API 5L által lefedett acélcsövek és csővégek típusai

Elfogadható gyártási eljárások a PSL2 acélcsövekhez

Az API 5L megjelenésének vizsgálata és gyakori hibái

Méretvizsgálat (méreteltérések)

API 5L tesztelemek

A cső jelölése és elhelyezkedése

Egyenértékűségi szabvány

Kapcsolódó termékeink

Mi történt az API 5L 46. verziójában

Frissítések

Frissített és kibővített követelmények a mart kötésekre;

Frissített követelmények a csővégek merőlegességére vonatkozóan;

Frissített keménységvizsgálati követelmények az API 5LPSL 2 csövekhez savanyú környezetekhez és API 5L PSL 2 csövekhez tengeri környezetekhez;

Új

API 5L PSL 2 cső hosszirányú műanyag húzóképességet igénylő alkalmazásokhoz.

Az API 5L PSL eredete

PSL: Pipeline Specification Level rövidítés ;

Felosztva: API 5L PSL 1 és API 5L PSL 2.

Az acélminőségek és csőminőségek osztályozása

L + szám(az L betűt a megadott minimális folyáshatár MPa-ban követi):

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L680

X + szám(az X betűt követő szám a minimális folyáshatárt 1000 psi-ben adja meg):

X42, X46, X52, X56, X60, X65, X70, X80, X90, X100, X120.

És a és b osztály.évfolyam A=L210 B évfolyam=L 2459

Elfogadható szállítási állapotok

Megjegyzés: Az L415/X60 vagy magasabb fokozatok nem használhatók L360/X52 vagy alacsonyabb fokozatok helyett a vásárló beleegyezése nélkül.

Nyersanyagok acélcsövekhez

Rúd, tuskó, tuskó, szalag (tekercs) vagy lemez.

Jegyzet:

1. Az alapanyag aAPI 5L PSL2az acélcső finomszemcsés ülepített acél legyen.

2. Az API 5L PSL2 acélcső gyártásához használt acélszalagon (tekercsen) vagy lemezen nem lehet ragasztóvarrat.

API 5L által lefedett acélcsövek és csővégek típusai

Hegesztett acélcső

CW cső:Varratképzési eljárás a szalag kemencében történő hevítésével és a kialakított élek mechanikus összenyomásával, ahol a szalag egymás utáni tekercseit összekapcsolták, hogy folyamatos szalagáramlást biztosítsanak a hegesztőmű számára.

TEHÉNPipe:Csőszerű termék, amelynek egy csavarvonalas varrata van, amelyet gázos fémíves és merülőíves hegesztéssel állítanak elő, ahol a gáz-fém ívhegesztési gyöngyöt nem távolítják el teljesen a merülőíves hegesztési menetek.

CSUKLYA Cső:Csőszerű termék, amely egy vagy két hosszanti varrattal rendelkezik, amelyet gázos fémíves és merülőíves hegesztéssel állítanak elő, ahol a gázos fém ívhegesztési varrat nem távolítható el teljesen a süllyesztett ívhegesztési menetekkel.

EW cső:Kis- vagy nagyfrekvenciás elektromos hegesztéssel előállított csőszerű termék egy hosszanti varrással.

HFW cső:70 kHz vagy annál nagyobb hegesztőáram-frekvenciával előállított EWpipe.

LFW cső:Az EW csövet 70 kHz-nél kisebb hegesztőáram-frekvenciával gyártják.

LW cső:Lézeres hegesztéssel előállított cső alakú termék egy hosszanti varrással.

SAWH cső:Csőszerű termék, amely egy spirális varrattal rendelkezik, merülőíves hegesztési eljárással.

FŰRÉSZCső:Csőszerű termék egy vagy két hosszanti varrattal, merülő ívhegesztéssel.

Varrat nélküli acélcső

SMLS cső:Melegen hengerelt varrat nélküli acélcső és hidegen hengerelt varrat nélküli acélcső, van néhány más feldolgozási módszer is, például hideghúzás, hideghúzás, kovácsolás stb.

API 5L PSL2 Csőtípusok speciális alkalmazásokhoz

A képlékeny törés terjedésével szembeni ellenállás (G)

Sűrű üzemállapotú cső (S)

Offshore szolgáltatási állapot cső (O)

Hosszanti műanyag nyúlási kapacitású cső szükséges

Csővég típusok

Aljzatvég, lapos vég, speciális bilincs lapos vég, menetes vég.

Jegyzet:

1. Az aljzatvégek, a speciális bilincsekhez való csővégek és a menetes csővégek csak az API 5L PSL1-hez valók.

2. Az L175 P/A25 P acélminőségű API 5L PSL1 acélcsövet menetes végekkel kell megmunkálni, a többi acélminőségű API 5L PSL1 acélcsövet lapos végekkel kell megmunkálni.

3. Az API 5L PSL 2 csöveket lapos végekkel kell szállítani.

Elfogadható gyártási eljárások a PSL2 acélcsövekhez

| 3. táblázat – Elfogadható gyártási útvonalak a PSL 2 csőhöz | ||||

| Cső típusa | Kezdő anyag | Csőalakítás | Cső hő Kezelés | Szállítás Feltétel |

| SMLS | Rúd, virág vagy tuskó | Hengerelt | — | R |

| A formáció normalizálása | — | N | ||

| Meleg alakítás | Normalizálás | N | ||

| Kioltás és temperálás | Q | |||

| Melegalakítás és hideg végső | Normalizálás | N | ||

| Kioltás és temperálás | Q | |||

| HFW | Normalizáló hengerelt tekercs | Hidegen alakítás | Hőkezelésa csak a hegesztési területről | N |

| Termomechanikusan hengerelt tekercs | Hidegen alakítás | Hőkezelésa csak a hegesztési területről | M | |

| Hőkezelésa hegesztési terület és a teljes cső feszültségmentesítése | M | |||

| Hengerelt ill termomechanikus hengerelt tekercs | Hidegen alakítás | Normalizálás | N | |

| Oltás és edzés | Q | |||

| Hidegformázás, majd meleg ellenőrzés alá csökkent hőmérsékletet eredményez normalizált állapot | — | N | ||

| Ezt követi a hidegalakítás termomechanikus alakítás csőből | — | M | ||

| FŰRÉSZ vagy TEHÉN | Normalizálva vagy normalizálva hengerelt tekercs vagy lemez | Hidegen alakítás | — | N |

| Hengerelt termomechanikusan hengerelt normalizáló-hengerelt, ill normalizálva | Hidegen alakítás | Normalizálás | N | |

| Termomechanikusan hengerelt tekercs vagy lemez | Hidegen alakítás | — | M | |

| Nemesített lemez | Hidegen alakítás | — | Q | |

| Hengerelt termomechanikusan hengerelt normalizáló-hengerelt, ill normalizált tekercs vagy lemez | Hidegen alakítás | Oltás és edzés | Q | |

| Hengerelt termomechanikusan hengerelt normalizáló-hengerelt, ill normalizált tekercs vagy lemez | A formáció normalizálása | — | N | |

| aLásd az ISO 5L 8.8 szabványt az alkalmazható hőkezelésekről | ||||

Az API 5L megjelenésének vizsgálata és gyakori hibái

Megjelenések

A cső külső felülete legyen sima, és ne legyenek olyan hibák, amelyek befolyásolhatják a cső szilárdságát és tömítési tulajdonságait.

Főbb hibák

Becsípett élek:Az elharapott éleket legjobban szemrevételezéssel lehet megállapítani.

Ív égések:Az íves égést hibásnak kell tekinteni.

Az íves égés számos helyi ponthiba, amely a fémfelület olvadása következtében alakul ki, amelyet az elektróda vagy a földelő elektróda és az acélcső felülete közötti ív okoz.

Az érintkezési pontok az EW cső hegesztési vonala közelében lévő szakaszos foltok, amelyeket a hegesztőáramot biztosító elektróda és a cső felületének érintkezése okoz.

Delamináció:Bármilyen leválás vagy beékelődés, amely a cső felületén vagy a ferde felületen nyúlik ki, és szemrevételezéssel a kerületi hossza >6,4 mm (0,250 hüvelyk) hibának minősül.

Geometriai eltérések:A csőalakítási folyamat vagy a gyártási művelet által okozott geometriai eltérés (pl. lapos tömb vagy pofa stb.), a ejtőgödörtől eltérő.A szélső pont és a cső normál kontúrjának meghosszabbítása közötti távolság, azaz a 3,2 mm-nél (0,125 hüvelyk) nagyobb mélység hibának tekintendő.

Az ejtőgödrök ≤ 0,5 D legyenek bármely irányban.

Keménység: Ha a szemrevételezés gyanús keménységet tár fel, hordozható keménységmérőt kell használni a keménységvizsgálat elvégzéséhez, és a 35 HRC, 345 HV10 vagy 327 HBW keménységi érték feletti egypontos bemélyedést hibásnak kell tekinteni, ha a méret a bemélyedés bármely irányban nagyobb, mint 50 mm (2,0 hüvelyk).

Hibakezelés

Kérjük, tekintse meg az API 5L C függelékének vonatkozó követelményeit a kezeléshez.

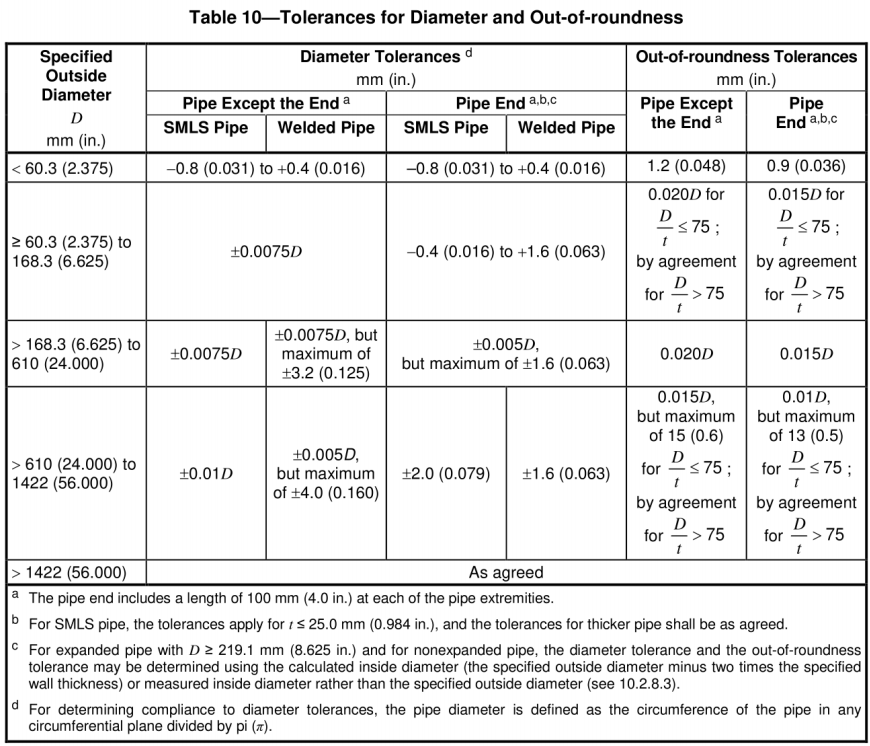

Méretvizsgálat (méreteltérések)

Csősúly diagram és súlyeltérés

Súly formula

M = (DT) × T × C

M az egységnyi hosszra eső tömeg;

D a megadott külső átmérő, milliméterben (hüvelykben) kifejezve;

T a megadott falvastagság, milliméterben (hüvelykben) kifejezve;

C értéke 0,02466 az SI-mértékegységben, és 10,69 az USC-egységben történő számításoknál.

CSŐTÖMEG TÁBLÁZATOK ÉS ÜTEMEZTETÉSEK

az API 5L csősúly táblázataira hivatkozunkISO 4200ésASME B36.10M, amelyek a megadott külső átmérőjű és meghatározott falvastagságú csőre standard értékeket adnak.

Menetrend 40 és 80. ütemtervalább mellékeljük, ha szeretné látni a teljes csövek ütemezését,kérlek kattints ide!

Súlyeltérés

Az egyes csövek minősége az elméletihez viszonyítva: tömeg: 95% ≤ elméleti tömeg ≤ 110;

Eltérés és extra vékony specifikációjú csövek: az elméleti tömeg 5% ≤ 110%-a;

L175, L175P, A25 és A25P acélminőségek: az elméleti tömeg 95% ≤ 110%-a.

Külső átmérő és falvastagság tartomány

| 9. táblázat – Megengedett megadott külső átmérő és megadott falvastagság | ||

| Megadott külső átmérő D mm (in.) | Megadott falvastagság t mm (in.) | |

| Különleges fényméreteka | Normál méretek | |

| ≥10,3 (0,405)–<13,7 (0,540) | — | ≥1,7 (0,068) - ≤ 2,4 (0,094) |

| ≥13,7 (0,540)–<17,1 (0,675) | — | ≥2,2 (0,088) – ≤3,0 (0,118) |

| ≥17,1 (0,675)–<21,3 (0,840) | — | ≥2,3 (0,091) - ≤ 3,2 (0,125 |

| ≥21,3 (0,840)–<26,7 (1,050) | — | ≥2,1 (0,083) - ≤ 7,5 (0,294) |

| ≥26,7 (1,050)–<33,4 (1,315) | — | ≥2,1 (0,083) - ≤ 7,8 (0,308) |

| ≥33,4(1311}5)-<48,3 (1,900) | — | ≥2,1 (0,083) - ≤ 10,0 (0,394) |

| ≥48,3 (1,900)–<60,3 (2,375) | — | ≥2,1 (0,083) - ≤ 12,5 (0,492) |

| ≥60,3 (2,375)–<73,0 (2,875) | ≥2,1 (0,083) – ≤ 3,6 (0,141) | >3,6 (0,141)–≤14,2 (0,559) |

| ≥73,0 (2,875)–<88,9 (3,500) | ≥2,1 (0,083) – ≤ 3,6 (0,141) | >3,6 (0,141) – ≤ 20,0 (0,787) |

| ≥88,9 (3500)–<101,6 (4000) | ≥2,1 (0,083) – ≤ 4,0 (0,156) | >4,0 (0,156) – ≤ 22,0 (0,866) |

| ≥101,6 (4,000)–<168,3 (6,625) | ≥2,1 (0,083) – ≤ 4,0 (0,156) | >4,0 (0,156) - ≤ 25,0 (0,984) |

| ≥168,3 (6,625)–<219,1 (8,625) | ≥2,1 (0,083) - ≤ 4,0 (0,156 | >4,0 (0,156)–≤40,0 (1,575) |

| ≥219,1 (8,625)–<273,1 (10,750) | ≥3,2 (0,125) - ≤ 4,0 (0,156 | >4,0 (0,156) - ≤ 40,0 (1,575 |

| ≥273,1 (10,750)–<323,9 (12,750) | ≥3,6 (0,141) – ≤5,2 (0,203) | >5,2 (0,203)–≤45,0 (1,771) |

| ≥323,9(12,750)–<355,6(14,000) | ≥4,0 (0,156) - ≤ 5,6 (0,219) | >5,6 (0,219) - ≤45,0 (1,771 |

| ≥355,6 (14 000) - < 457 (18 000) | ≥4,5 (0,177) – ≤ 7,1 (0,281) | >7,1 (0,281) - ≤ 45,0 (1,771 |

| ≥457 (18.000)-<559 (22.000) | ≥4,8 (0,188) – ≤7,1 (0,281) | >7,1 (0,281)–≤45,0 (1,771) |

| ≥559 (22.000)-<711 (28.000) | ≥5,6 (0,219) – ≤7,1 (0,281) | >7,1 (0,281)–≤45,0 (1,771) |

| ≥711 (28.000)-<864 (34.000) | ≥5,6 (0,219) - ≤ 7,1 (0,281) | >7,1 (0,281)–≤52,0 (2,050) |

| ≥864 (34.000)-<965 (38.000) | — | ≥5,6 (0,219) – ≤52,0 (2,050) |

| ≥965 (38.000)-<1422 (56.000) | — | ≥6,4 (0,250)–≤52,0 (2,050) |

| ≥1422 (56.000)-<1829 (72.000) | — | ≥9,5 (0,375) – ≤52,0 (2,050) |

| ≥1829(72.000)<2134(84.000) | — | ≥10,3 (0,406) – ≤52,0 (2,050) |

| aA meghatározott külső átmérő és falvastagság kombinációjával rendelkező cső speciális, könnyű méretű csőnek minősül;a táblázatban megadott egyéb kombinációk normál méretű csőnek minősülnek. | ||

Átmérő és kerekség eltérése

Falvastagság eltérés

| 11. táblázat – A falvastagság tűrései | |

| Falvastagság t mm (in.) | Tűréseka mm (in.) |

| SMLS csőb | |

| ≤4,0 (0,157) | +0,6 (0,024) -0,5 (0,020) |

| >4,0 (0,157) - <25,0 (0,984) | +0,150 t -0,125 t |

| ≥25,0 (0,984) | +3,7 (0,146) vagy +0,1 t, amelyik a nagyobb -3,0 (0,120) vagy -0,1 tonna, amelyik a nagyobb |

| Hegesztett csőCD | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197)–<15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aHa a megrendelés a falvastagságnál kisebb mínusztűrést ad meg, mint a táblázatban megadott érvényes érték, a falvastagság plusz tűréshatárát meg kell növelni annyival, amelyek elegendőek az alkalmazandó tűréstartomány fenntartásához. bD2 355,6 mm (14 000 hüvelyk) és 1 2 25,0 mm (0,984 hüvelyk) cső esetén a falvastagsági tűrés helyileg további 0,05 tonnával haladhatja meg a falvastagság plusz tűréshatárát, feltéve, hogy a plusz tömegtűrés (lásd 9.14) nem lépi túl. cA falvastagság plusz tűrése nem vonatkozik a hegesztési területre. dTovábbi korlátozásokért lásd a 9.13.2 pontot. | |

Hossz eltérés

Rögzített csőhosszúságú tűrések: A hossz eltérésének 500 mm-nek (20 hüvelyk) kell lennie.

Véletlen hosszúságú csőtűrések:

| 12. táblázat – Véletlen hosszúságú cső tűrései | |||

| Véletlen hossz Kijelölés m(ft) | Minimális hossz m (ft) | Minimális átlagos hossz Minden rendelési tételhez m (ft) | Maximális hossz m (ft) |

| Menetes-csatolt cső | |||

| 6. cikk (20) | 4,88 (16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9. cikk (30) | 4.11 (13.5 | 8.00 (26.2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67 (35,0) | 13,72(45,0 |

| Sima végű cső | |||

| 6. cikk (20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8.00 (26.2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72 (45,0) |

| 15. cikk (50) | 5,33 (17,5) | 13,35 (43,8) | 16,76 (55,0) |

| 18. cikk (60) | 6,40 (21,0 | 16.00 (52.5) | 19,81 (65,0) |

| 24 (80) | 8,53 (28,0) | 21,34 (70,0) | 25,91 (85,0) |

Egyenességi eltérés

Az egyenes vonaltól való teljes eltérés a cső teljes hosszában a cső hosszának <0,2%-a;

Az egyenes vonaltól való lokalizált eltérésnek <3,2 mm-nek (0,125 hüvelyk) kell lennie az egyes csővégek 1,5 m-es (5,0 láb) hosszában.

Ferdeszög eltérés

A t > 3,2 mm (0,125 hüvelyk) lapos végű csöveket 30°-35°-os ferdeszögű hegesztési ferde ferdeséggel kell megmunkálni.

A kidolgozott gyökérfelület szélessége

1,6 mm (0,063 hüvelyk), ±0,8 mm (0,031 hüvelyk) eltéréssel.

A belső kúpszög tartománya (csak varrat nélküli acélcsőhöz)

| 13. táblázat – A belső kúp maximális szöge SMLS cső esetén | |

| Megadott falvastagság t mm (in.) | Maximális kúpszög fokon |

| <10,5 (0,413) | 7.0 |

| 10,5 (0,413)–<14,0 (0,551) | 9.5 |

| 14,0 (0,551)–<17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

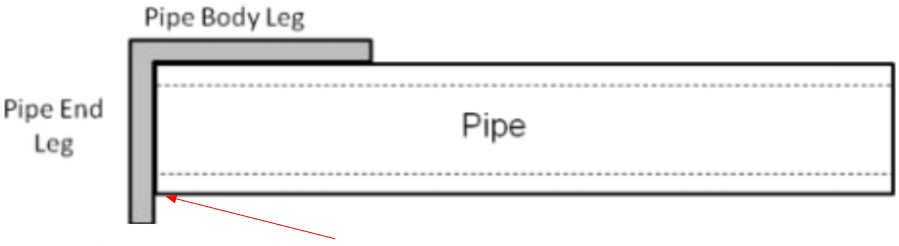

Csővég négyszögletessége (négyzeten kívüli)

A négyzeten kívüliséget a cső vége és a csővég lába közötti résként kell mérni, amelynek 1,6 mm-nek (0,063 hüvelyk) kell lennie.

Hegesztési varrat eltérés

Csík/lap eltolódása:

Elektromos hegesztésű (EW) és lézerrel hegesztett (LW) csövek esetén az eltolódás nem eredményezheti azt, hogy a hegesztésnél a falvastagság maradjon kisebb, mint a minimálisan megengedett falvastagság.

A merülőíves hegesztésű (SAW) és a kombinált hegesztésű (COW) cső esetében az eltérés nem haladhatja meg az API 5L 14. táblázatában megadott értékeket.

Sorja (elektromos hegesztésű (EW) és lézerrel hegesztett (LW) csövek):

A külső sorját lényegében egy szintre kell eltávolítani (az alapanyaggal).

A belső sorja nem nyúlhat túl 1,5 mm-rel (0,060 hüvelyk) a cső körvonalán, és a falvastagság a sorja eltávolításának pontján nem lehet kisebb, mint a minimálisan megengedett falvastagság.

Hegesztési magasság( merülőíves hegesztési (SAW) és kombinált hegesztési (COW) cső) :

Távolítsa el a belső hegesztési varrat maradék magasságát a csővégtől legalább 100 mm-en (4,0 hüvelyk) belül a cső mindkét végén, és köszörülje meg a hegesztési varratot úgy, hogy az ne emelkedjen 0,5 mm-nél (0,020 hüvelyknél) jobban a felület fölé. a szomszédos csőről.

API 5L tesztelemek

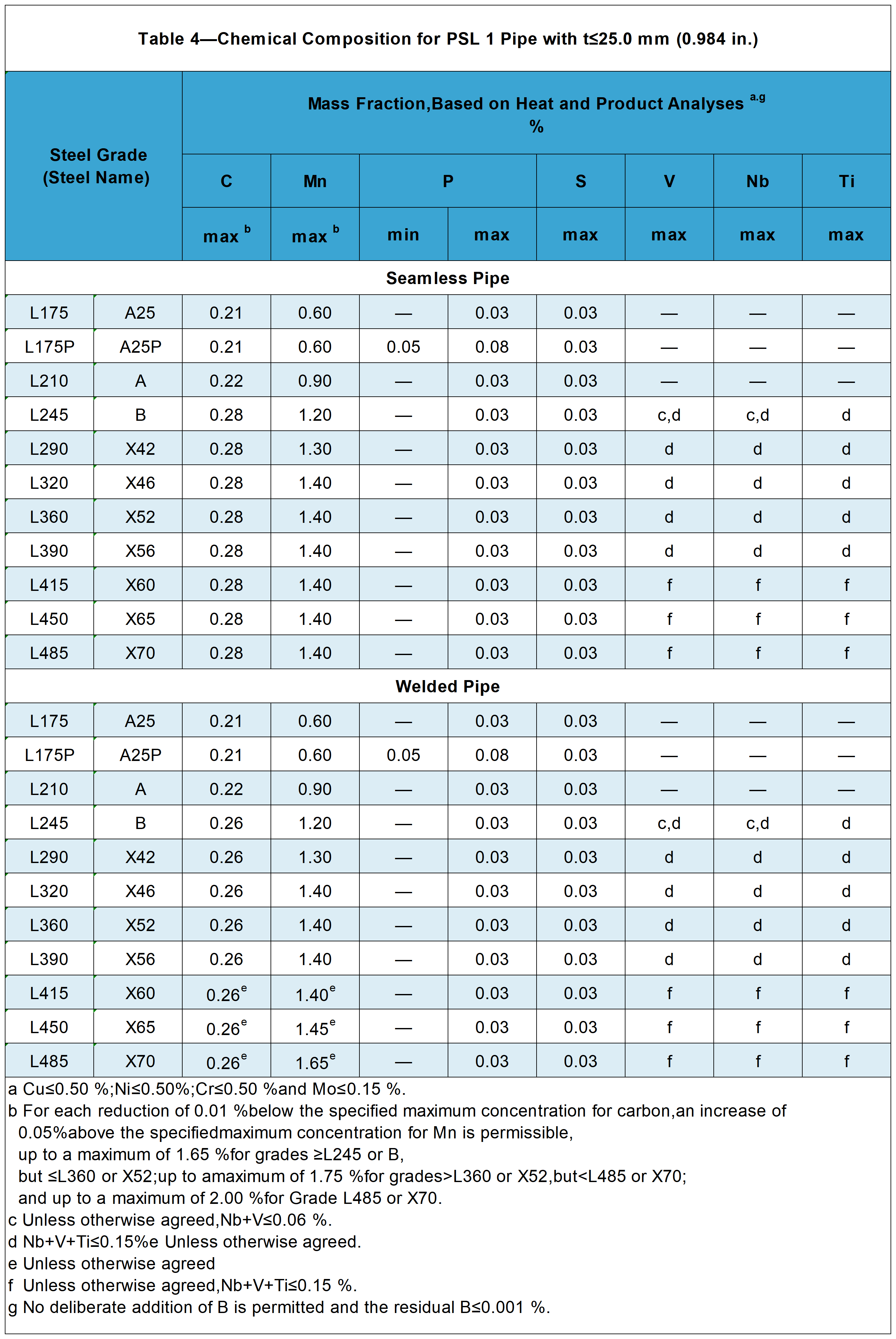

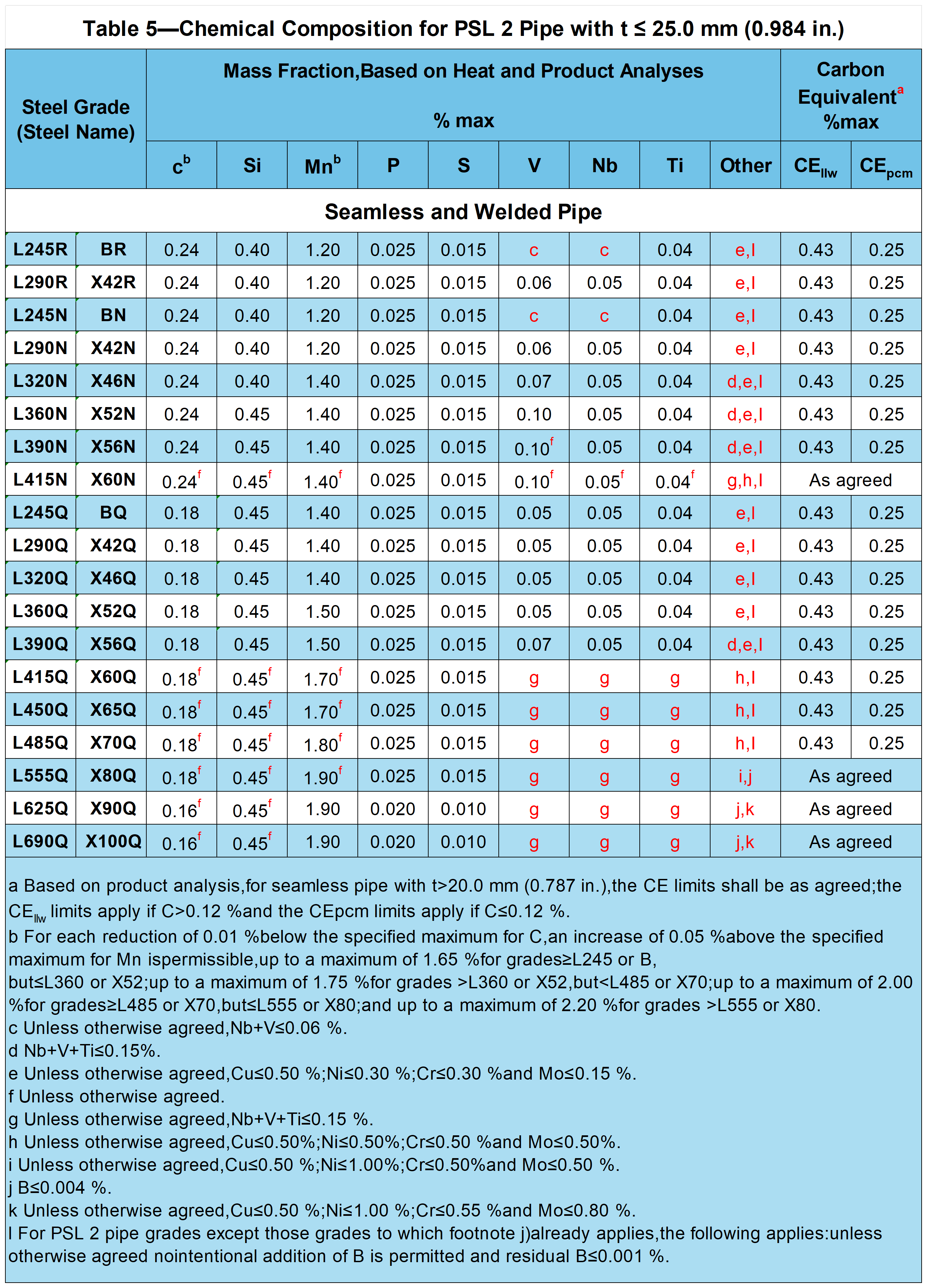

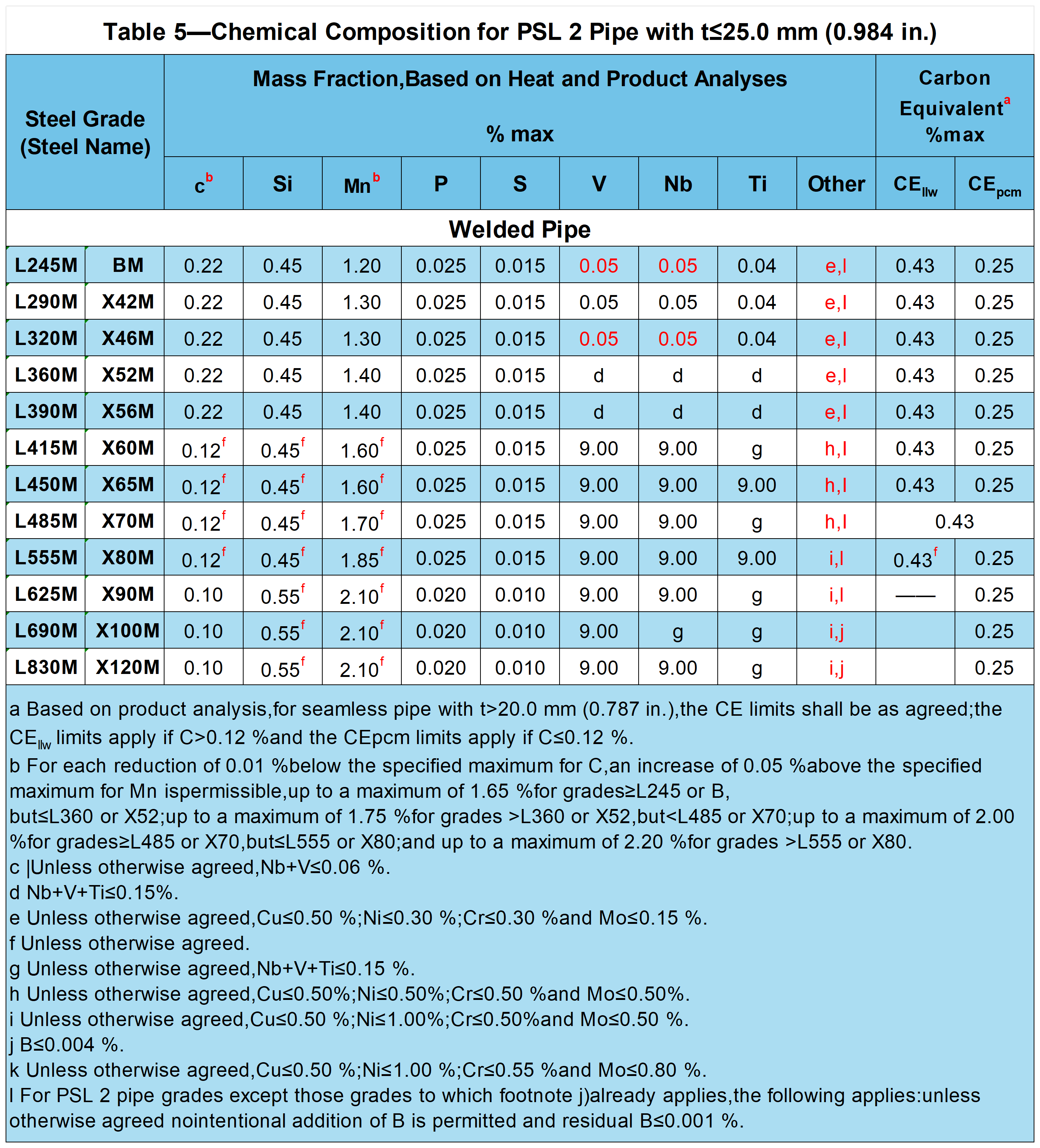

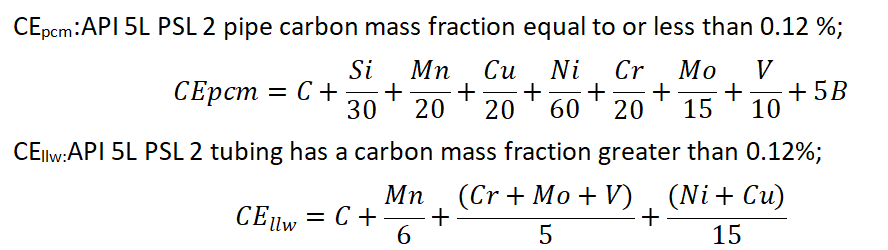

Kémiai összetétel

Vizsgálati módszer: Lásd az ISO 9769 vagy ASTM A751 szabványt.

Az API 5L PSL1 és API 5L PSL2 acélcsövek t > 25,0 mm (0,984 hüvelyk) kémiai összetételét egyeztetéssel kell meghatározni a megfelelő táblázatokban szereplő kémiai összetételek alapján.

A PSL 1 cső kémiai összetétele, t≤25,0 mm (0,984 hüvelyk)

A PSL 2 cső kémiai összetétele, t≤25,0 mm (0,984 hüvelyk)

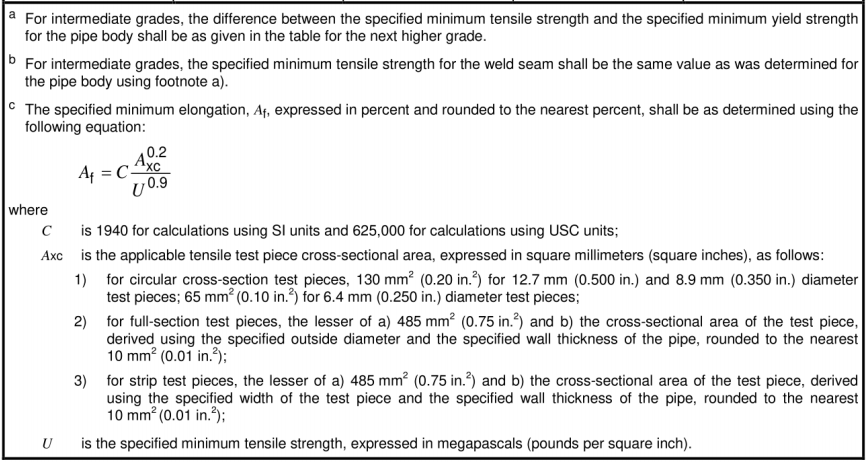

Szakító tulajdonságok

Vizsgálati módszerek: Az ISO 6892-1 vagy az ASTM A370 szabvány szerint kell végrehajtani.

Követelmények a PSL 1 cső szakítóvizsgálatainak eredményeire

| 6. táblázat – Követelmények a PSL 1 cső szakítóvizsgálatainak eredményeire | ||||

| Cső fokozat | Csőtest varrat nélküli és hegesztett csőből | EW hegesztési varrata, LW, SAW és COW Pipe | ||

| Folyáshatára Rhogy.5 MPa (psi) | Szakítószilárdsága Rm MPa (psi) | Megnyúlás (50 mm-en vagy 2 hüvelyken) Af % | Szakítószilárdságb Rm MPa (psi) | |

| min | min | min | min | |

| L175 vagy A25 | 175 (25 400) | 310 (45 000) | c | 310 (45 000) |

| L175P vagy A25P | 175 (25 400) | 310 (45 000) | c | 310 (45 000) |

| L210 vagy A | 210 (30 500) | 335 (48 600) | c | 335 (48 600) |

| L245 vagy B | 245 (35 500) | 415 (60 200) | c | 415 (60 200) |

| L290 vagy X42 | 290 (42 100) | 415 (60 200) | c | 415 (60 200) |

| L320 vagy X46 | 320 (46 400) | 435 (63 100) | c | 435 (63 100) |

| L360 vagy X52 | 360 (52 200) | 460 (66 700) | c | 460 (66 700) |

| L390 vagy X56 | 390 (56 600) | 490 (71 100) | c | 490 (71 100) |

| L415 vagy X60 | 415 (60 200) | 520 (75 400) | c | 520 (75 400) |

| L450 vagy X65 | 450 (65 300) | 535 (77 600) | c | 535 (77 600) |

| L485 vagy X70 | 485 (70 300) | 570 (82 700) | c | 570 (82 700) |

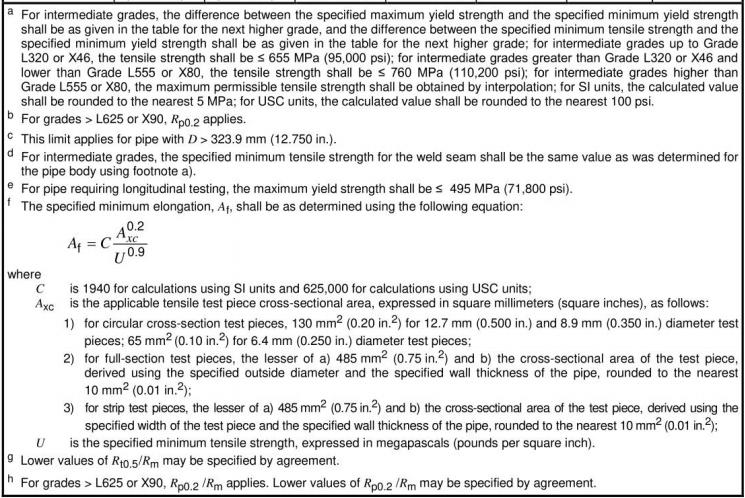

Követelmények a PSL 2 cső szakítóvizsgálatainak eredményeire vonatkozóan

| 7. táblázat – Követelmények a PSL 2 cső szakítóvizsgálatainak eredményeire | |||||||

| Cső fokozat | Csőtest varrat nélküli és hegesztett csőből | Hegesztési varrat a HFW FŰRÉSZ és Tehén cső | |||||

| Folyáshatára Rto.5 MPa (psi) | Szakítószilárdsága Rm MPa (psi) | Hányadosac Rt0.5/Rm | Megnyúlás (50 mm-en vagy 2 hüvelyk) Af % | Szakító Erőd Rm MPa (psi) | |||

| min | max | min | max | max | min | min | |

| L245R vagy BR L245N vagy BN L245Q vagy BQ L245M vagy BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95 000) | 0,93 | f | 415 (60.200) |

| L290R vagy X42R L290N vagy X42N L290Q vagy X42Q L290M vagy X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95 000) | 0,93 | f | 415 (60.200) |

| L320N vagy X46N L320Q vagy X46Q L320M vagy X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95 000) | 0,93 | f | 435 (63.100) |

| L360N vagy X52N L360Q vagy X52Q L360M vagy X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N vagy X56N L390Q vagy X56Q L390M vagy X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N vagy X56N L390Q vagy X56Q L390M vagy X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N vagy X60N L415Q vagy X60Q L415M vagy X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q vagy X65Q L450M vagy X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q vagy X70Q L485M vagy X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q vagy X80Q L555M vagy X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M vagy X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q vagy X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M vagy X100M | 690 (100 000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q vagy X100Q | 690 (100 000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M vagy X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

A szakadási nyúlás százalékos értékét az 50 mm-es (2 hüvelyk) szelvényhosszúságú minták esetében kell jelenteni.

Az 50 mm-nél (2 hüvelyknél) kisebb méretű minták esetében a szakadási nyúlást át kell alakítani 50 mm-es (2 hüvelyk) nyúlássá az ISO 2566-1 vagy az ASTM A370 szabvány szerint.

Hidrosztatikus nyomáspróba

Vizsgálati módszer: API 5L 10.2.6.

Minden méretű varrat nélküli (SMLS) cső és hegesztett cső D ≤ 457 mm (18 000 hüvelyk) stabilizálási ideje legalább 5 másodperc.a D > 457 mm (18 000 hüvelyk) hegesztett cső stabilizációs ideje legalább 10 másodperc.

Hajlítási teszt

Vizsgálati módszerek: A hajlítási vizsgálatnak meg kell felelnie az ISO 8491 vagy az ASTM A370 követelményeinek.

A mintadarab egyetlen része sem repedhet meg, és a hegesztés sem repedhet meg.

Az L175P/A25P minőség foszfortartalmú acél, amely jobb menetvágási teljesítményt nyújt, mint az L175/A25 acél, de nehezebben hajlítható.

Lapítási teszt

Vizsgálati módszerek: A kompressziós vizsgálatnak meg kell felelnie az ISO 8492 vagy az ASTM A370 követelményeinek.

A két lemez közötti távolságnak olyannak kell lennie, hogy a hegesztési varrat ne repedjen meg, amíg el nem éri a megadott távolságot.

Irányított hajlítási teszt

Vizsgálati módszerek: Az irányított hajlítási vizsgálatnak meg kell felelnie az ISO 5173 vagy az ASTM A370 követelményeinek.

Keménységi teszt

Vizsgálati módszer: Keménységvizsgálat ISO 6506, ISO 6507, ISO 6508 vagy ASTM A370 szerint.

Ha a megjelenési vizsgálat során gyanús kemény csomókat találnak, hordozható keménységmérőt kell használni a keménységméréshez.

CVN ütési teszt API 5L PSL2 acélcsőhöz

Vizsgálati módszerek: Az ütési ütési tesztnek meg kell felelnie az ASTM A370 követelményeinek.

DWT teszt API 5L PSL2 hegesztett csőhöz

Vizsgálati módszer: A DWT-tesztnek összhangban kell lennie az API-val5L3.

Makro-ellenőrzés és metallográfiai teszt

A merülő ívhegesztett (SAW) és kombihegesztett (COW) csövek belső és külső hegesztési eltéréseit makroszkópos vizsgálattal kell ellenőrizni.

A hegesztési hőkezelést igénylő csövek esetében kohászati vizsgálatot kell végezni annak ellenőrzésére, hogy a teljes HAZ a teljes falvastagság irányában megfelelően hőkezelésre került.

Azon csövek esetében, amelyek nem igényelnek hegesztési hőkezelést, metallográfiai vizsgálatot kell végezni annak ellenőrzésére, hogy nincs-e vissza nem eresztett martenzit.

Roncsolásmentes tesztelés (csak három speciális célú API 5L PSL2 csőhöz)

Vizsgálati módszer: API 5L E melléklet.

A cső jelölése és elhelyezkedése

Acélcsövek közös jelölőelemei:

A csőgyártó neve vagy jelölése ;

„API Spec 5L” jelölés.(Általános rövidítés: API 5L.) A több kompatibilis szabványnak megfelelő termékek mindegyik szabvány nevével megjelölhetők.

Megadott külső átmérő

Megadott falvastagság

Csőminőség (acél név)

Cső típusa

Hossz (a cső hossza m-ben 0,01 m pontossággal (lábban a legközelebbi tized láb pontossággal))

Az acélcső jelöléseinek helye

D ≤ 48,3 mm (1,900 hüvelyk) acélcső: Az acélcső hosszában folyamatosan gyártott vagy az acélcsőköteghez rögzíthető fülek.

Cső, amelynek D > 48,3 mm (1,900 hüvelyk):

Külső felület: A cső külső felületén a cső egyik végétől 450 mm és 760 mm (1,5 láb és 2,5 láb) közötti távolságra lévő ponttól kezdődik.

Belső felület: Kezdje el a jelölést a cső belső felületén legalább 150 mm-re (6,0 hüvelyk) a cső egyik végétől.

Egyenértékűségi szabvány

Nemzetközi és regionális cső- és csőszabványok, amelyeknek az API 5L egyenértékű, vagy bizonyos körülmények között alternatív lehetőség, valamint számos alkalmazás-specifikus szabvány:

Nemzetközi és regionális szabványok

1. ISO 3183 – A Nemzetközi Szabványügyi Szervezet által közzétett, az API 5L-hez szorosan kapcsolódó globális csővezeték-szabvány az olaj- és gázipar számára.

2. EN 10208 – Európai szabvány a fűtőgázok és folyadékok szállítására szolgáló acélcsövekre.

3. GB/T 9711 – Kínai nemzeti szabvány az olaj- és gázipar csővezetékes szállítási rendszereire.

4. CSA Z245.1 – Kanadai szabvány fedővezeték kőolaj és gáz szállítására.

5. GOST 20295 - Orosz szabvány az olaj és olajtermékek szállítására szolgáló acélvezetékekre.

6. IPS (Iranian Petroleum Standards) – Iráni kőolaj-szabványok az olaj- és gázipar vezetékei számára.

7. JIS G3454, G3455, G3456 - Japán ipari szabványok különböző nyomásosztályú szállítócsövekhez.

8. DIN EN ISO 3183 – Német ipari szabvány, amely az ISO 3183 szabványon alapul vezetékcsövekre.

9. AS 2885 – Ausztrál szabvány olaj- és gázszállítási vezetékrendszerekre.

Alkalmazásspecifikus szabványok

1. API 5CT – Az American Petroleum Institute szabványa az olajkút-burkolatokhoz és -csövekhez, amely bár elsősorban olajkutakban használatos, az olaj- és gáziparban is fontos.

2. ASTM A106 – American Society for Testing and Materials szabvány varrat nélküli és hegesztett szénacél csövekhez magas hőmérsékletű kiszolgáláshoz.

3. ASTM A53 – National Institute for Testing and Materials szabvány varrat nélküli és hegesztett szénacél csövekhez, amelyeket jellemzően szobahőmérsékleten vagy alacsonyabb hőmérsékleten történő folyadékszállításra használnak.

4. ISO 3834 – Nemzetközi Szabványügyi Szervezet minőségi követelmények szabványa, amely a hegesztett fémek minőségbiztosítási rendszereire összpontosít.

5. dnv-os-f101 – Norvég osztályozó társaság szabványa tenger alatti csővezetékrendszerekhez tengeri olaj- és gázvezetékekhez.

6. MSS SP-75 – Gyártói Szabványok Társasági szabvány, amely a nagy szilárdságú, nagy átmérőjű körhegesztett acélcsőszerelvényekre összpontosít.

Minőségirányítási és környezeti alkalmassági szabványok

1. NACE MR0175/ISO 15156 - A kéntartalmú szénhidrogénes környezetben az olaj- és gázkitermeléshez használt anyagokra vonatkozó követelmények, amelyek bár elsősorban az anyagválasztást érintik, fontosak az olaj- és gáziparban használt anyagok korrózióállóságának biztosításában.

Kapcsolódó termékeink

API 5L PSL1&PSL2 GR.B hosszirányú merülőíves hegesztett cső

API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW szénacél cső

API 5L GR.B nagy falvastagságú varrat nélküli acélcső mechanikai feldolgozáshoz

API 5L Gr.X52N PSL 2 varrat nélküli acélcső ACC.To IPS-M-PI-190(3) és NACE MR-01-75 savanyú kiszolgáláshoz

API 5L X42-X80/ API 5L X52 / PSL1&PSL2 Olaj- és gázolaj-szén varrat nélküli acélcső

API 5L GR.B varrat nélküli vezetékes cső nyomáshoz és szerkezethez

API 5L/ASTM A106/ASTM A53 Gr.B varrat nélküli szénacél cső

A BotopSteel egy kínai szakemberHegesztett szénacél csövek gyártója és beszállítóiTöbb mint 16 éve, havonta több mint 8000 tonna varrat nélküli vonalcsővel.Készen állunk arra, hogy egy kérés beérkezése után 24 órán belül válaszoljunk Önnek, valamint arra is, hogy kölcsönösen korlátlan előnyöket és szervezést fejlesszünk ki a potenciál körül.

címkék: API 56 46th, Dimensional Deviations, PSL1, PSL2,beszállítók, gyártók, gyárak, kereskedők, cégek, nagykereskedelem, vétel, ár, árajánlat, ömlesztve, eladó, költség.

Feladás időpontja: 2024. március 22