ASTM A513 acélegy szén- és ötvözött acélcső, amelyet melegen hengerelt vagy hidegen hengerelt acélból, elektromos ellenállás-hegesztéssel (ERW) állítanak elő alapanyagként, és amelyet széles körben használnak mindenféle mechanikus szerkezetben.

Navigációs gombok

ASTM A513 típusok és hőviszonyok

Osztályozás

ASTM A513 mérettartomány

Zártszelvény alakja

Nyersanyagok

ASTM A513 gyártási folyamatok

Forró kezelés

Hegesztési varratkezelés

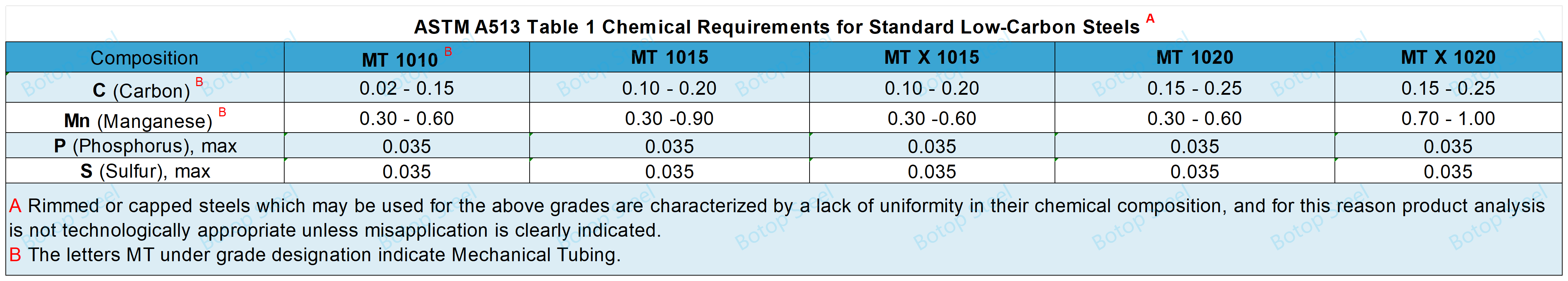

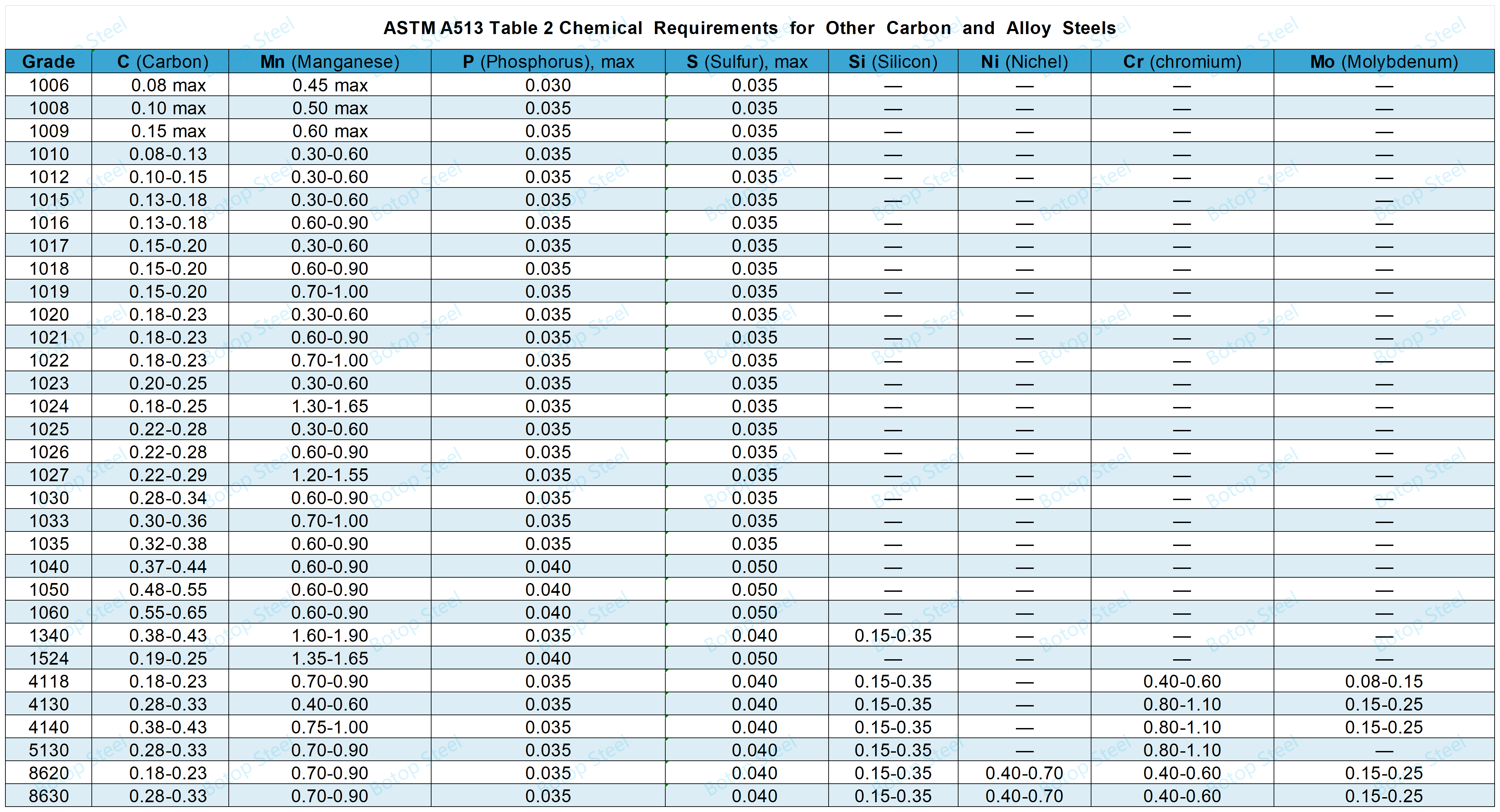

ASTM A513 kémiai összetétele

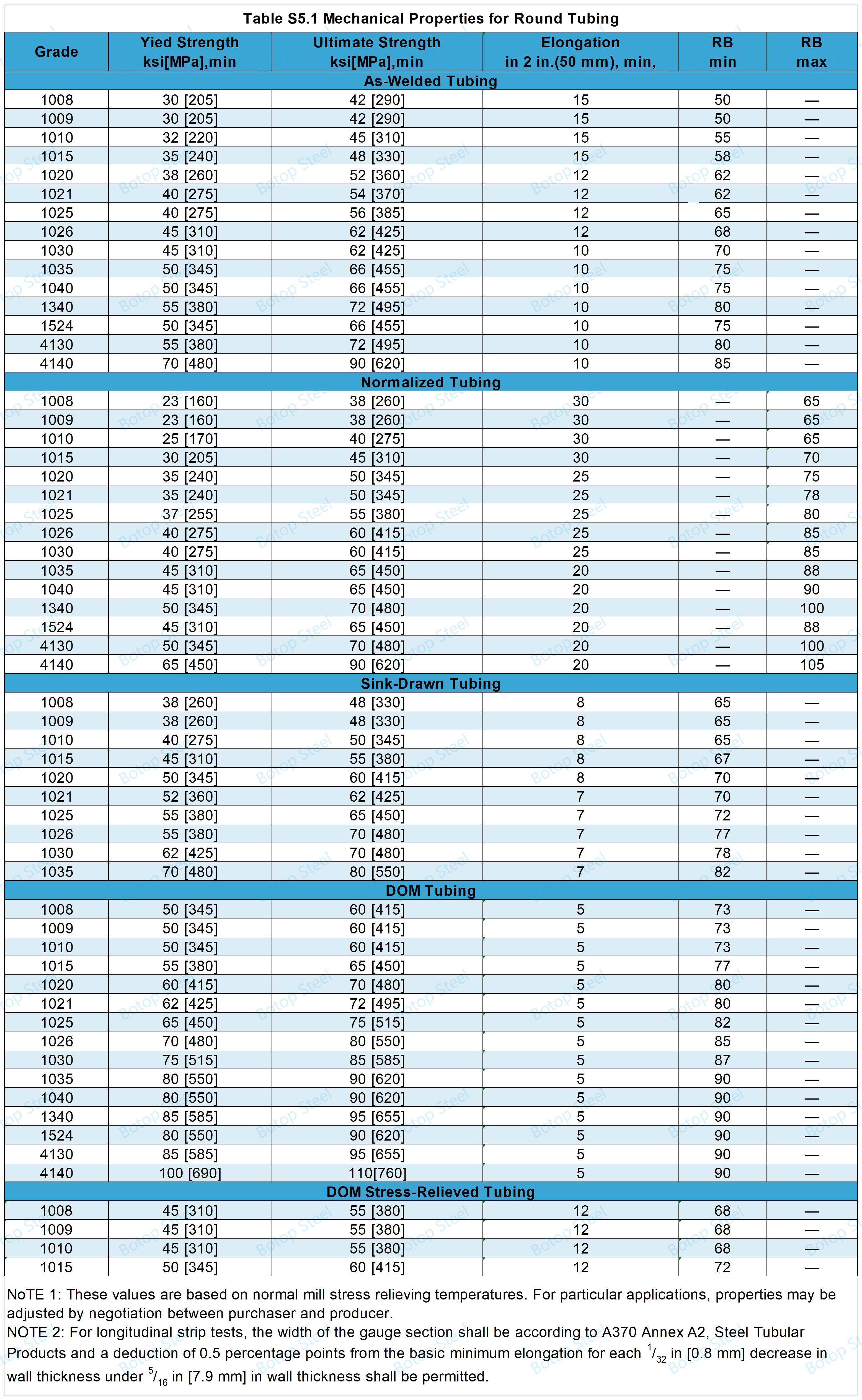

ASTM A513 mechanikai tulajdonságai

Keménységvizsgálat

Lapítási teszt

Peremezési teszt

Hidrosztatikus teszt kerek cső

Roncsolásmentes elektromos vizsgálat

Kerek csőméretek tűrései

Négyzet és téglalap alakú cső méreteinek tűrése

Megjelenések

Bevonat

Jelzés

ASTM A513 alkalmazások

Előnyeink

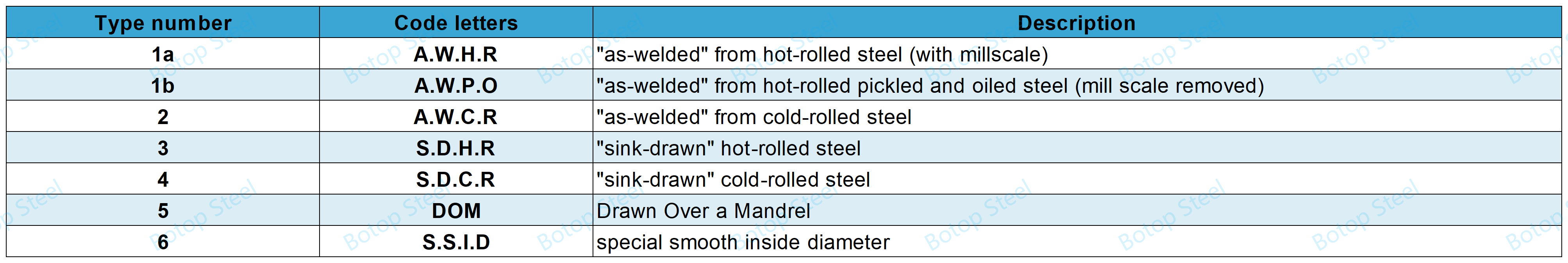

ASTM A513 típusok és hőviszonyok

A felosztás az acélcső különböző körülményein vagy folyamatain alapul.

Osztályozás

Az ASTM A513 lehet szénacél vagy ötvözött acél, a tényleges alkalmazástól függően.

Szénacél

MT 1010, MT 1015, MT X 1015, MT 1020, MT X 1020.

1006, 1008, 1009, 1010, 1012, 1015, 1016, 1017, 1018, 1019, 1020, 1021, 1022, 1023, 1024, 1025, 1026, 1027, 1030, 1033, 1035, 1040, 1050, 1060, 1524.

Ötvözetek Acél

1340, 4118, 4130, 4140, 5130, 8620, 8630.

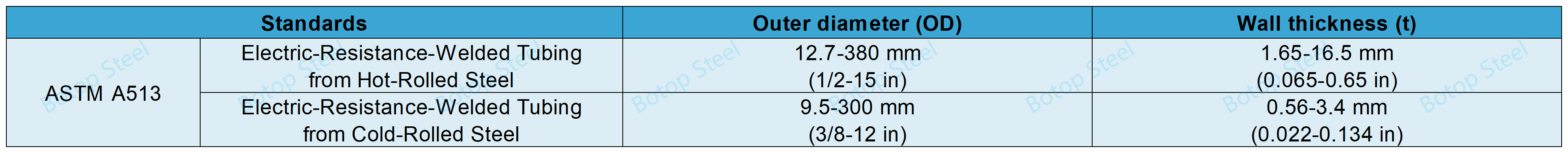

ASTM A513 mérettartomány

Zártszelvény alakja

Kerek

Négyzet vagy téglalap alakú

Egyéb alakzatok

például áramvonalas, hatszögletű, nyolcszögletű, belül kerek és kívül hatszögletű vagy nyolcszögletű, kívül vagy belül bordázott, háromszög alakú, lekerekített téglalap alakú és D alakú.

Nyersanyagok

Az acél bármilyen eljárással előállítható.

Az elsődleges olvasztás külön gáztalanítást vagy finomítást is magában foglalhat, majd ezt másodlagos olvasztás követheti, például elektrolit salak vagy vákuumíves újraolvasztás.

Az acél önthető tuskóban vagy sodrott öntvényben.

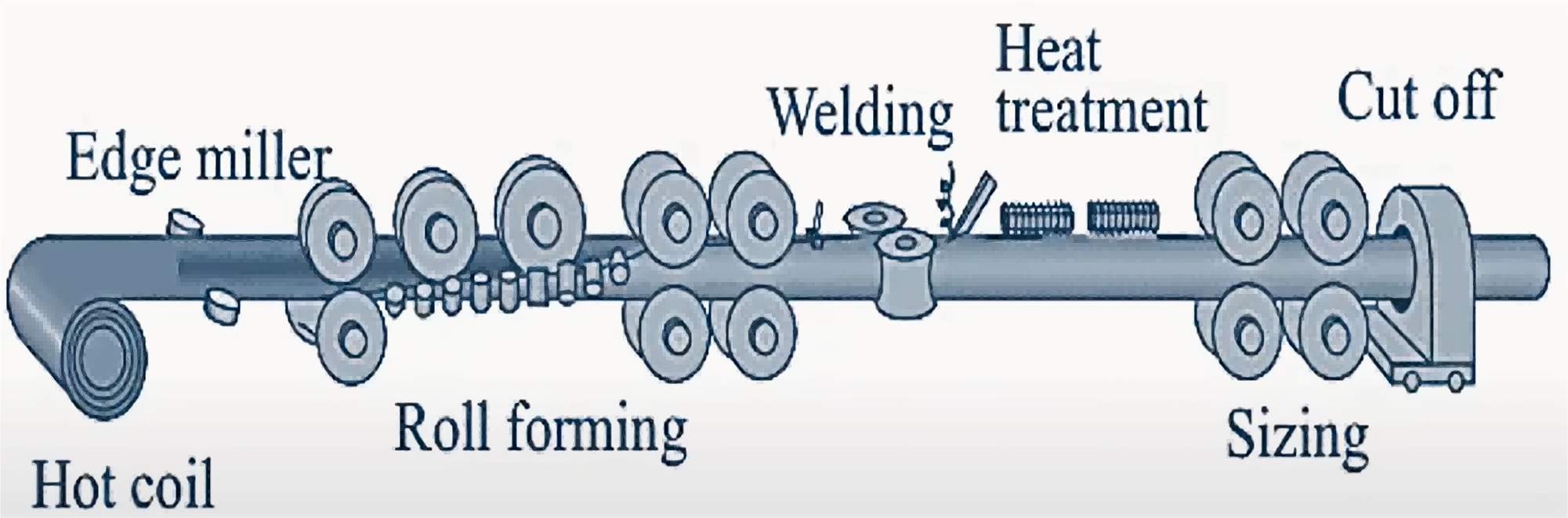

ASTM A513 gyártási folyamatok

A csöveket aelektromos ellenállás-hegesztéssel (ERW)eljárással kell előállítani, és a specifikációnak megfelelően melegen hengerelt vagy hidegen hengerelt acélból kell készülnie.

Az ERW cső a hegesztés létrehozásának folyamata, amelynek során egy fémes anyagot hengerbe tekercselnek, és ellenállást és nyomást fejtenek ki a hosszában.

Melegen hengerelt acélA gyártási folyamat során a melegen hengerelt acélt először magas hőmérsékleten hevítik, így az acél képlékeny állapotban hengerelhető, ami megkönnyíti az acél alakjának és méretének megváltoztatását. A melegen hengerlési folyamat végén az anyag általában reveszerűvé válik és deformálódik.

Hidegen hengerelt acélA hidegen hengerelt acélt a lehűlés után tovább hengerelik, hogy elérjék a kívánt méretet és formát. Ez a folyamat általában szobahőmérsékleten történik, és jobb felületi minőségű, pontosabb méreteket eredményező acélt eredményez.

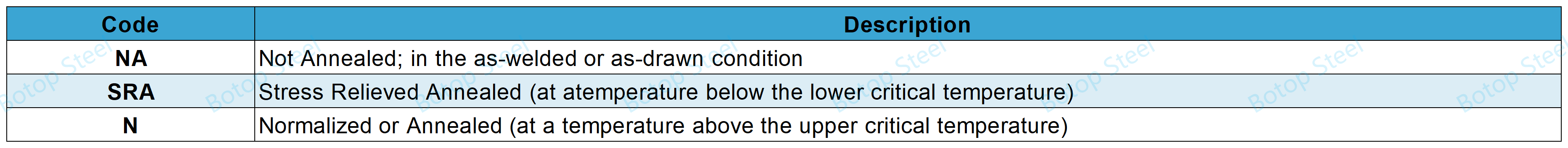

Forró kezelés

Ha a hőmérsékleti feltételek nincsenek meghatározva, a cső NA állapotban szállítható.

Amikor végső hőkezelést írnak elő, a tömör oxid normálisnak tekinthető.

Ha oxidmentes felületet írnak elő, a cső a gyártó választása szerint fényesíthető vagy pácolható.

Hegesztési varratkezelés

A külső hegesztéseket meg kell tisztítani

A belső hegesztések magassági követelményei a típustól függően eltérőek lehetnek.

A konkrét követelmények az ASTM A513 szabvány 12.3. szakaszában találhatók.

ASTM A513 kémiai összetétele

Az acélnak meg kell felelnie az 1. vagy 2. táblázatban meghatározott kémiai összetételi követelményeknek.

Amikor egy szabványtól szénacél minőségeket rendelnek, nem megengedett olyan ötvözetminőségeket szállítani, amelyek kifejezetten az I. és 2. táblázatban felsoroltakon kívül bármilyen más elem hozzáadását igénylik.

Ha nincs megadva fokozat, akkor az MT 1010-től MT 1020-ig terjedő fokozatok érhetők el.

ASTM A513 mechanikai tulajdonságai

Szakítóvizsgálatot tételenként egyszer kell elvégezni.

Amikor a megrendelésben a „Kötelező szakítószilárdsági tulajdonságok” szerepelnek, a kör keresztmetszetű csöveknek meg kell felelniük a szakítószilárdsági követelményeknek, és nem feltétlenül az 5. táblázatban feltüntetett keménységi határértékeknek.

Keménységvizsgálat

Az egyes tételek összes csőjének 1%-a, és legalább 5 cső.

Lapítási teszt

Kerek csövek és olyan csövek is alkalmazhatók, amelyek kerek állapotban más formát öltenek.

A hegesztésben csak akkor lehet nyílást létrehozni, ha a lemezek közötti távolság kisebb, mint a cső eredeti külső átmérőjének kétharmada.

Az alapfémben nem keletkezhetnek repedések vagy törések, amíg a lemezek közötti távolság nem kisebb, mint a cső eredeti külső átmérőjének egyharmada, de semmiképpen sem kevesebb, mint a csőfal vastagságának ötszöröse.

A simítási folyamat során nem képződhetnek rétegződés vagy égett anyag nyomai, és a hegesztés nem mutathat káros hibákat.

Megjegyzés: Alacsony D:t arányú csövek vizsgálatakor a geometria miatti feszültség indokolatlanul nagy a belső felületen a hat és tizenkét órás helyeken, ezért az ezeken a helyeken keletkező repedések nem adják meg a kiutasítás okát, ha a D:t arány kisebb, mint 10.

Peremezési teszt

Kerek csövek és olyan csövek is alkalmazhatók, amelyek kerek állapotban más formát öltenek.

Egy körülbelül 100 mm hosszú csőszakaszt 60°-os szögben tágító szerszámmal kell kitágítani, amíg a cső a tágítás szájánál a belső átmérő 15%-ával ki nem tágul repedés vagy hiba nélkül.

Hidrosztatikus teszt kerek cső

Minden csövet hidrosztatikai próbának vetnek alá.

A minimális hidropróbanyomást legalább 5 másodpercig fenn kell tartani.

A nyomást a következőképpen számítjuk ki:

P=2. emelet/D

P= minimális hidrosztatikai próbanyomás, psi vagy MPa,

S= megengedett szálfeszültség 14 000 psi vagy 96,5 MPa,

t= megadott falvastagság, hüvelykben vagy mm-ben,

D= megadott külső átmérő, hüvelykben vagy mm-ben.

Roncsolásmentes elektromos vizsgálat

A vizsgálat célja a káros hibákat tartalmazó csövek elutasítása.

Minden csövet roncsolásmentes elektromos vizsgálattal kell vizsgálni az E213, E273, E309 vagy E570 gyakorlat szerint.

Kerek csőméretek tűrései

További információkért kérjük, tekintse meg a szabvány megfelelő táblázatát.

Külső átmérő

4. táblázatI. típusú (AWHR) kerek csövek átmérőtűrései

5. táblázatÁtmérő-tűrések a 3., 4., 5. és 6. típusú (SDHR, SDCR, DOM és SSID) kerek csövekhez

10. táblázatÁtmérő tűrések 2-es típusú (AWCR) kerek csövekhez

Falvastagság

6. táblázatI. típusú (AWHR) kerek csövek falvastagság-tűrése (hüvelykben)

7. táblázatI. típusú (AWHR) kerek csövek falvastagság-tűrése (SI-egységek)

8. táblázat5-ös és 6-os típusú (DOM és SSID) kör keresztmetszetű csövek falvastagság-tűrései (hüvelykben)

9. TÁBLÁZAT5-ös és 6-os típusú (DOM és SSID) kör keresztmetszetű csövek falvastagság-tűrései (SI-egységek)

11. táblázat2-es típusú (AWCR) kör alakú csövek falvastagság-tűrései (hüvelykben)

12. táblázat2. típusú (AWCR) kör keresztmetszetű csövek falvastagság-tűrései (SI-egységek)

Hossz

13. táblázatEsztergált kerek csövek vágási hosszának tűrései

14. táblázatLyukasztással, fűrészeléssel vagy koronggal vágott kerek csövek hossztűrései

Négyszögletűség

15. táblázatA vágás derékszögének tűréshatára (hüvelykben) (bármelyik vég) kerek cső esetén

Négyzet és téglalap alakú cső méreteinek tűrése

További információkért kérjük, tekintse meg a szabvány megfelelő táblázatát.

Külső átmérő

16. táblázatTűrések, külső méretek négyzet és téglalap alakú csövekhez

Saroksugarak

17. táblázatElektromos ellenálláshegesztéssel hegesztett négyzet és téglalap alakú csövek saroksugarai

Hossz

18. táblázatHossztűrések – Négyzet és téglalap alakú csövek

Csavarási tűrések

19. táblázatCsavarási tűrések elektromos ellenállás-hegesztéssel négyzet és téglalap alakú mechanikus csövekhez

Megjelenések

A csöveknek mentesnek kell lenniük a káros hibáktól, és szakember által kidolgozottnak kell lenniük.

Bevonat

A csöveket szállítás előtt olajfilmmel kell bevonni a rozsdásodás megakadályozása érdekében.

Rövid időn belül megakadályozza a rozsda kialakulását.

Amennyiben a megrendelés előírja, hogy a csöveket rozsdagátló olaj nélkül kell szállítani, a gyártás során keletkező olajfilm a felületen marad.

Jelzés

Az acél felületét megfelelő módszerrel jelölik meg, és a következő információkat tartalmazzák:

Gyártó neve vagymárka

Megadott méret

Típus

a vásárló rendelési száma,

Szabványszám, ASTM A513.

A vonalkódok kiegészítő azonosítási módszerként is használhatók.

ASTM A513 alkalmazások

Autóipar: Autóülések kereteiben, felfüggesztési alkatrészekben, kormányoszlopokban, konzolokban és egyéb járműszerkezeti alkatrészekben használják.

Építőipar: épületszerkezetek tartóanyagaként, például állványcsövekhez, korlátokhoz, korlátokhoz stb.

Gépekmgyártás: Különböző mechanikus alkatrészek, például hidraulikus rendszerhengerek, forgó alkatrészek, csapágyak stb. gyártásához használják.

Mezőgazdasági gépekMezőgazdasági gépgyártásban, mezőgazdasági berendezések szerkezeti alkatrészeinek, erőátviteli rendszerek stb. gyártásához használják.

Bútorgyártás: Különböző fémbútorok gyártásához használják, például könyvespolcok, székkeretek, ágykeretek stb.

Sportfelszereléssportlétesítmények és felszerelések gyártásában, fém alkatrészekként használják, például fitneszeszközökben, kosárlabdakapukban, focikapukban stb.

Ipari létesítmények: szállítószalagok, görgők, tartályok és egyéb ipari berendezésalkatrészek gyártásához használják.

Előnyeink

A Botop Steel 2014-es megalakulása óta Észak-Kína vezető szénacél csőbeszállítójává vált, amely kiváló szolgáltatásairól, magas minőségű termékeiről és átfogó megoldásairól ismert. A vállalat széles termékkínálatában megtalálhatók varrat nélküli, ERW, LSAW és SSAW acélcsövek, valamint csőszerelvények, karimák és speciális acélok.

A minőség iránti elkötelezettségével a Botop Steel szigorú ellenőrzéseket és teszteket alkalmaz termékei megbízhatóságának biztosítása érdekében. Tapasztalt csapata személyre szabott megoldásokat és szakértői támogatást nyújt, a vevői elégedettségre összpontosítva.

Címkék: ASTM A513, szénacél, 5-ös típus, 1-es típus, dom.

Közzététel ideje: 2024. május 7.