API (American Petroleum Institute Standard) 5L è lo standard internazionale per i tubi in acciaio utilizzati nei sistemi di trasporto di condotte.

API 5L copre tubi in acciaio per una varietà di applicazioni per il trasporto di gas naturale, petrolio e altri liquidi.Data di entrata in vigore della 46a edizione: in vigore dal 1 novembre 2018.

Se desideri semplicemente avere un'idea generale dell'API 5L, fai clic suPanoramica delle specifiche dei tubi API 5L.

Pulsanti di navigazione

Cosa è stato aggiornato nell'API 5L 46th

Origine dell'API 5L PSL

Classificazione dei gradi di acciaio e dei tubi

Stati di consegna accettabili

Materie prime per tubi in acciaio

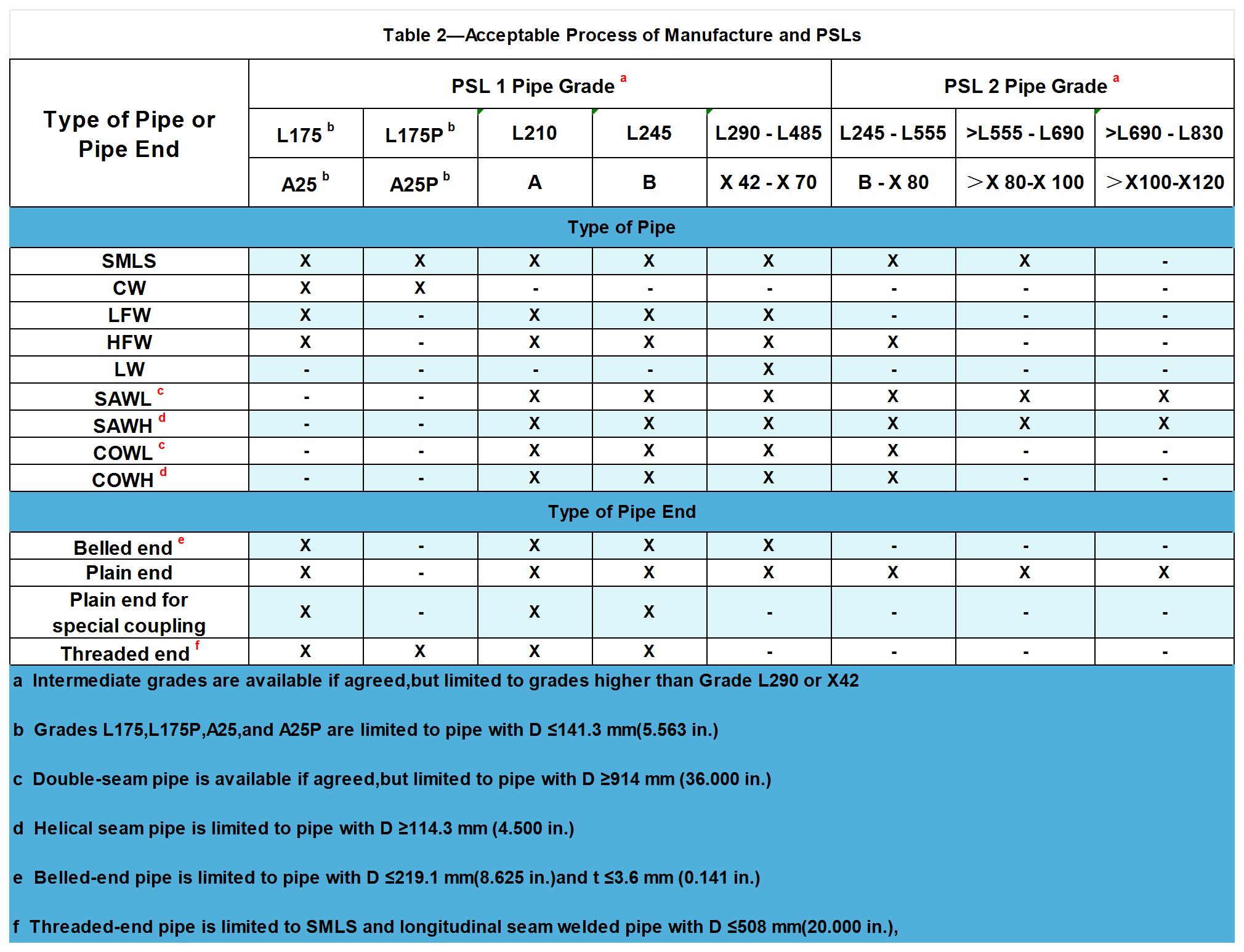

Tipi di tubi in acciaio e estremità dei tubi coperti da API 5L

Processi di produzione accettabili per tubi in acciaio PSL2

Ispezione dell'aspetto e difetti comuni dell'API 5L

Ispezione dimensionale (deviazioni dimensionali)

Elementi di prova API 5L

Marcatura e posizione dei tubi

Standard di equivalenza

I nostri prodotti correlati

Cosa è stato aggiornato nell'API 5L 46th

Aggiornamenti

Requisiti aggiornati e ampliati per i giunti fresati;

Requisiti aggiornati per la perpendicolarità delle estremità dei tubi;

Aggiornati i requisiti dei test di durezza per tubi API 5LPSL 2 per ambienti acidi e tubi API 5L PSL 2 per ambienti offshore;

Nuovo

Tubo API 5L PSL 2 per applicazioni che richiedono capacità di deformazione plastica longitudinale.

Origine dell'API 5L PSL

PSL: abbreviazione del livello di specifica della pipeline;

Diviso in: API 5L PSL 1 e API 5L PSL 2.

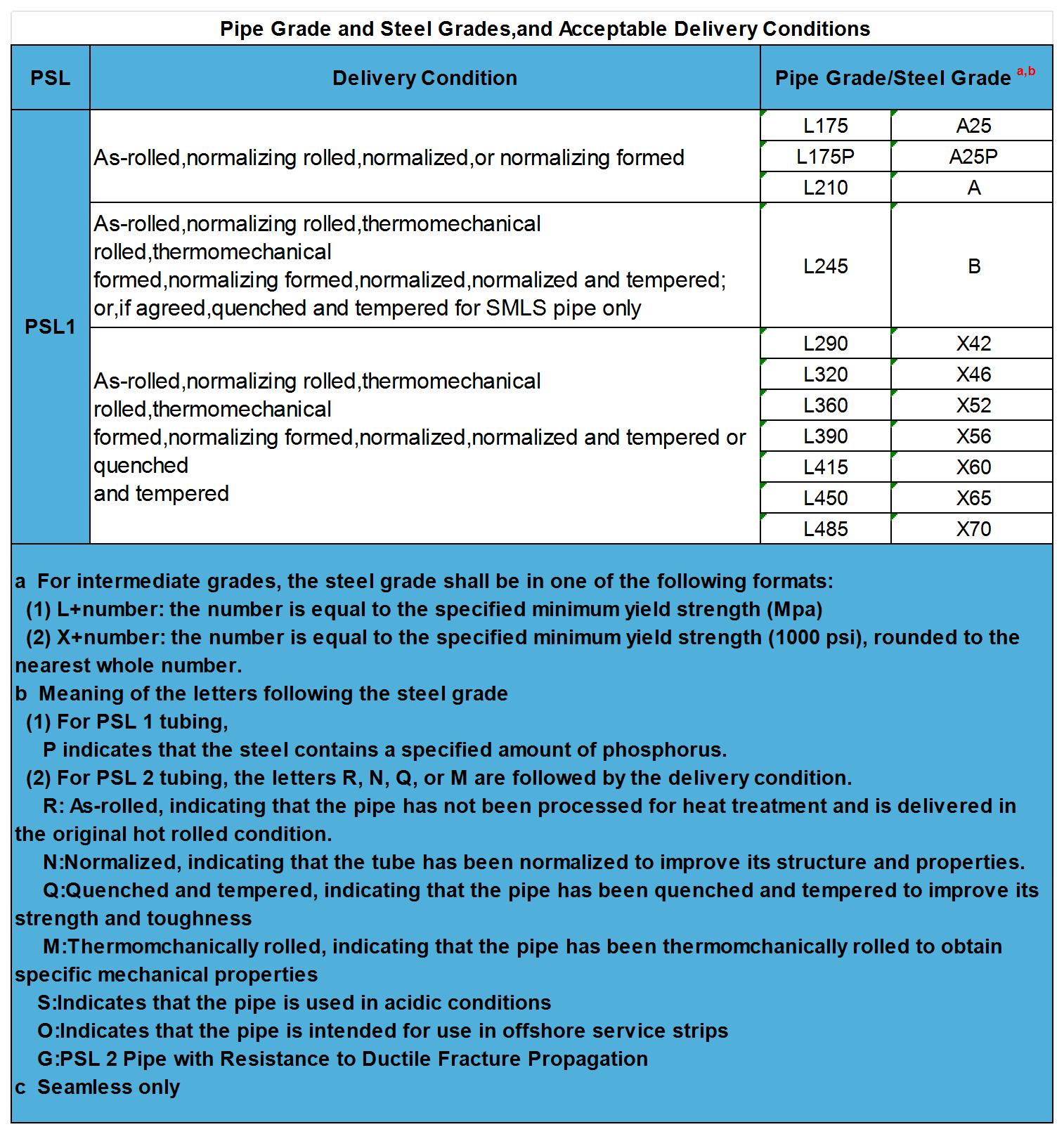

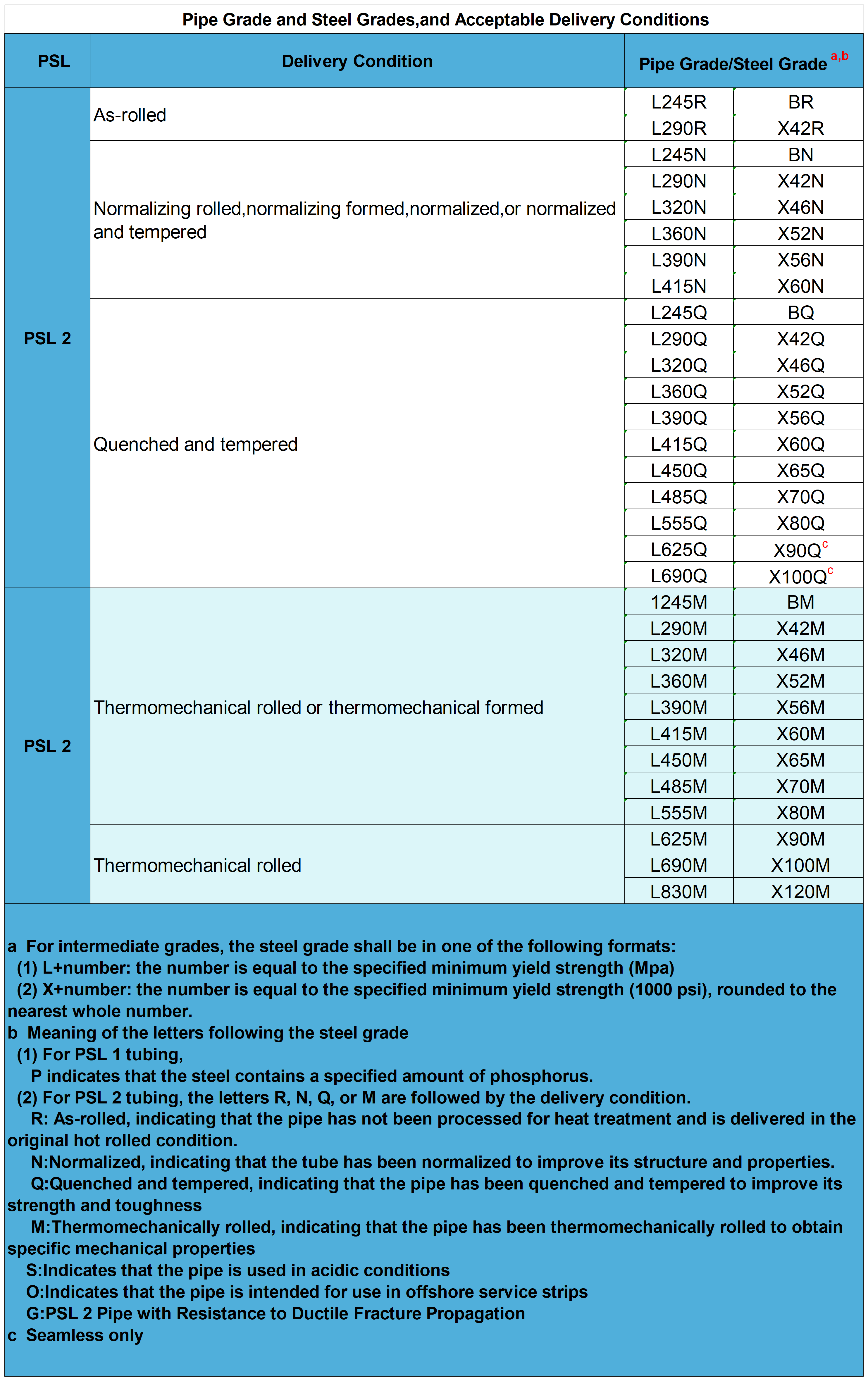

Classificazione dei gradi di acciaio e dei tubi

L + numero(la lettera L è seguita dal carico di snervamento minimo specificato in MPa):

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L690, L830

X + numero(il numero che segue la lettera X specifica il carico di snervamento minimo in 1000 psi):

X42、X46、X52、X56、X60、X65、X70、X80、X90、X100、X120.

E il grado A e il grado B.Grado A=L210 Grado B=L 2459

Stati di consegna accettabili

Nota: L415/X60 o qualità superiori non devono essere utilizzate al posto di L360/X52 o qualità inferiori senza il consenso dell'acquirente.

Materie prime per tubi in acciaio

Lingotto, billetta, billetta, nastro (bobina) o lamiera.

Nota:

1. La materia prima perAPI 5L PSL2il tubo d'acciaio dovrà essere acciaio sedimentato a grana fine.

2. Il nastro di acciaio (bobina) o la piastra utilizzata per la produzione di tubi di acciaio API 5L PSL2 non devono presentare saldature a punti.

Tipi di tubi in acciaio e estremità dei tubi coperti da API 5L

Tubo d'acciaio saldato

Tubo CW:Processo di formazione di una cucitura riscaldando il nastro in un forno e pressando meccanicamente insieme i bordi formati, in cui bobine successive del nastro sono state unite insieme per fornire un flusso continuo di nastro per il laminatoio di saldatura.

MUCCAPip:Prodotto tubolare avente una giunzione elicoidale prodotta mediante una combinazione di saldatura ad arco gassoso e ad arco sommerso, in cui il cordone di saldatura ad arco gassoso non viene completamente rimosso dai passaggi di saldatura ad arco sommerso.

CAPPUCCIO Tubo:Prodotto tubolare avente una o due giunzioni longitudinali prodotte mediante una combinazione di saldatura ad arco gas-metallico e ad arco sommerso, in cui il cordone di saldatura ad arco gas-metallico non viene completamente rimosso dai passaggi di saldatura ad arco sommerso.

Tubo EW:Prodotto tubolare avente una cucitura longitudinale realizzata mediante saldatura elettrica a bassa o alta frequenza.

Tubo HFW:EWtubo prodotto' con frequenza della corrente di saldatura pari o superiore a 70 kHz.

Tubo LFW:Il tubo EW è prodotto con una frequenza della corrente di saldatura inferiore a 70 kHz.

Tubo LW:Prodotto tubolare avente una cucitura longitudinale realizzata mediante saldatura laser.

Tubo SAWH:Prodotto tubolare avente una cucitura elicoidale ottenuta mediante il processo di saldatura ad arco sommerso.

SAWLTubo:Manufatto tubolare avente una o due giunzioni longitudinali ottenute mediante saldatura ad arco sommerso.

Tubo in acciaio senza saldatura

Tubo SMLS:Tubi in acciaio senza saldatura laminati a caldo e tubi in acciaio senza saldatura laminati a freddo, esistono altri metodi di lavorazione, come trafilatura a freddo, trafilatura a freddo, forgiatura, ecc.

API 5L PSL2 Tipi di tubi per applicazioni speciali

Resistenza alla propagazione della frattura duttile (G)

Tubo per condizioni di servizio acide (S)

Tubo per le condizioni del servizio offshore (O)

Richiede un tubo di capacità di deformazione longitudinale in plastica

Tipi di estremità del tubo

Estremità presa, Estremità piatta, Estremità piatta con morsetto speciale, Estremità filettata.

Nota:

1. Le estremità della presa, le estremità dei tubi per morsetti speciali e le estremità dei tubi filettati sono solo per API 5L PSL1.

2. Il tubo in acciaio API 5L PSL1 di grado di acciaio L175 P/A25 P dovrà essere lavorato con estremità filettate, mentre il tubo in acciaio API 5L PSL1 di altri gradi di acciaio dovrà essere lavorato con estremità piatte.

3. I tubi API 5L PSL 2 verranno consegnati con estremità piatte.

Processi di produzione accettabili per tubi in acciaio PSL2

| Tabella 3—Percorsi di produzione accettabili per i tubi PSL 2 | ||||

| Tipo di tubo | Materia Iniziale | Formatura di tubi | Calore del tubo Trattamento | Consegna Condizione |

| SMLS | Lingotto, fiore o billetta | Come laminato | — | R |

| Normalizzazione della formazione | — | N | ||

| Formatura a caldo | Normalizzazione | N | ||

| Tempra e rinvenimento | Q | |||

| Formatura a caldo e a freddo finitura | Normalizzazione | N | ||

| Tempra e rinvenimento | Q | |||

| HFW | Bobina laminata normalizzante | Formatura a freddo | Trattamento termicoa solo dell'area di saldatura | N |

| Laminato termomeccanico bobina | Formatura a freddo | Trattamento termicoUN solo dell'area di saldatura | M | |

| Trattamento termicoa dell'area di saldatura e distensione dell'intero tubo | M | |||

| Come laminato o Bobina arrotolata termomeccanica | Formatura a freddo | Normalizzazione | N | |

| Tempra e tempera | Q | |||

| Formatura a freddo seguita da quella a caldo riducendo sotto controllo temperatura risultante una condizione normalizzata | — | N | ||

| Segue la formatura a freddo formatura termomeccanica di tubo | — | M | ||

| SEGA O MUCCA | Normalizzato o normalizzante- bobina o piastra arrotolata | Formatura a freddo | — | N |

| Come laminato laminato termomeccanico normalizzazione-laminato, o normalizzato | Formatura a freddo | Normalizzazione | N | |

| Laminato termomeccanico bobina o piastra | Formatura a freddo | — | M | |

| Spento e temperato piatto | Formatura a freddo | — | Q | |

| Come laminato laminato termomeccanico normalizzazione-laminato, o bobina o piastra normalizzata | Formatura a freddo | Tempra e tempera | Q | |

| Come laminato laminato termomeccanico normalizzante-laminato,o bobina o piastra normalizzata | Normalizzazione della formazione | — | N | |

| aVedere ISO 5L 8.8 per i trattamenti termici applicabili | ||||

Ispezione dell'aspetto e difetti comuni dell'API 5L

Apparenze

La superficie esterna del tubo deve essere liscia e priva di difetti che possano compromettere la resistenza e le proprietà di tenuta del tubo.

Difetti principali

Bordi rosicchiati:I bordi rosicchiati possono essere individuati meglio mediante ispezione visiva.

L'arco brucia:Le bruciature dell'arco saranno giudicate difettose.

Le bruciature da arco sono una serie di difetti localizzati formati dalla fusione della superficie metallica causata dall'arco tra l'elettrodo o l'elettrodo di messa a terra e la superficie del tubo d'acciaio.

I punti di contatto sono punti intermittenti in prossimità della linea di saldatura di un tubo EW, causati dal contatto tra l'elettrodo che fornisce la corrente di saldatura e la superficie del tubo.

Delaminazione:Qualsiasi delaminazione o inclusione che si estende sulla superficie del tubo o sulla faccia smussata e ha una lunghezza circonferenziale > 6,4 mm (0,250 pollici) all'ispezione visiva sarà considerata un difetto.

Deviazioni geometriche:Una deviazione geometrica (ad esempio, un blocco piatto o una sporgenza, ecc.), diversa da un foro di caduta, causata dal processo di formatura del tubo o dall'operazione di produzione.La distanza tra il punto estremo e il prolungamento del contorno normale del tubo, cioè una profondità maggiore di 3,2 mm (0,125 pollici), sarà considerata un difetto.

I pozzetti di caduta devono essere ≤ 0,5 D in qualsiasi direzione.

Durezza: Quando l'ispezione visiva rivela una sospetta durezza, deve essere utilizzato un durometro portatile per condurre un test di durezza e una rientranza a punto singolo con un valore di durezza superiore a 35 HRC, 345 HV10 o 327 HBW deve essere considerata difettosa quando la dimensione della rientranza sia maggiore di 50 mm (2,0 pollici) in qualsiasi direzione.

Gestione dei difetti

Per la gestione fare riferimento ai requisiti pertinenti nell'API 5L Appendice C.

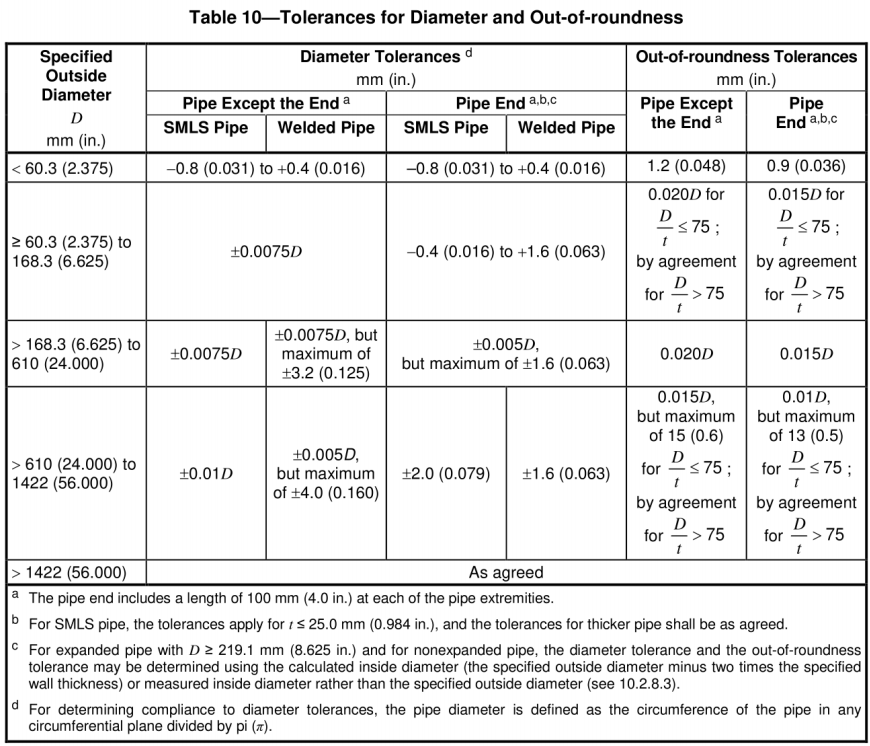

Ispezione dimensionale (deviazioni dimensionali)

Grafico del peso del tubo e deviazione del peso

Formula del peso

M=(DT)×T×C

M è la massa per unità di lunghezza;

D è il diametro esterno specificato, espresso in millimetri (pollici);

T è lo spessore della parete specificato, espresso in millimetri (pollici);

C è 0,02466 per calcoli in unità SI e 10,69 per calcoli in unità USC.

TABELLE E TABELLE DEI PESI DEI TUBI

si fa riferimento alle tabelle dei pesi dei tubi in API 5LISO 4200EASME B36.10M, che forniscono valori standard per tubi con diametro esterno specificato e spessore di parete specificato.

Programma 40 e Programma 80sono allegati di seguito, se desideri vedere il programma completo dei tubi,per favore clicca qui!

Deviazione del peso

Qualità di ogni tubo rispetto al teorico: peso: 95% ≤ peso teorico ≤ 110;

Deviazione e provette con specifica extrasottile: 5% ≤ 110% del peso teorico;

Qualità di acciaio L175, L175P, A25 e A25P: 95% ≤ 110% del peso teorico.

Intervallo di diametro esterno e spessore della parete

| Tabella 9—Diametro esterno specificato consentito e spessore della parete specificato | ||

| Diametro esterno specificato D mm (pollici) | Spessore della parete specificato t mm (pollici) | |

| Dimensioni leggere specialia | Taglie regolari | |

| Da ≥10,3 (0,405) a <13,7 (0,540) | — | Da ≥1,7 (0,068) a ≤2,4 (0,094) |

| Da ≥13,7 (0,540) a <17,1 (0,675) | — | Da ≥2,2 (0,088) a ≤3,0 (0,118) |

| Da ≥17,1 (0,675) a <21,3 (0,840) | — | Da ≥2,3 (0,091) a ≤3,2 (0,125 |

| Da ≥21,3 (0,840) a <26,7 (1,050) | — | ≥2,1 (0,083)a ≤7,5(0,294) |

| Da ≥26,7(1,050) a <33,4(1,315) | — | Da ≥2,1 (0,083) a ≤7,8 (0,308) |

| ≥33,4(1311}5)a<48,3 (1,900) | — | Da ≥2,1 (0,083) a ≤10,0 (0,394) |

| Da ≥48,3 (1,900) a <60,3 (2,375) | — | Da ≥2,1 (0,083) a ≤12,5 (0,492) |

| Da ≥60,3 (2,375) a <73,0 (2,875) | Da ≥2,1 (0,083) a ≤3,6 (0,141) | Da >3,6 (0,141) a ≤14,2 (0,559) |

| Da ≥73,0 (2,875) a <88,9 (3,500) | Da ≥2,1 (0,083) a ≤3,6 (0,141) | Da >3,6 (0,141) a ≤20,0 (0,787) |

| Da ≥88,9 (3.500) a <101,6 (4.000) | Da ≥2,1 (0,083) a ≤4,0 (0,156) | Da >4,0 (0,156) a ≤22,0 (0,866) |

| ≥101,6(4.000)a<168,3 (6.625) | Da ≥2,1 (0,083) a ≤4,0 (0,156) | >4,0(0,156)to≤25,0 (0,984) |

| Da ≥168,3 (6,625) a <219,1 (8,625) | Da ≥2,1 (0,083) a ≤4,0 (0,156 | Da >4,0 (0,156) a ≤40,0 (1,575) |

| Da ≥219,1 (8,625) a <273,1 (10,750) | Da ≥3,2 (0,125) a ≤4,0 (0,156 | Da >4,0 (0,156) a ≤40,0 (1,575 |

| Da ≥273,1 (10,750) a <323,9 (12,750) | Da ≥3,6 (0,141) a ≤5,2 (0,203) | Da >5,2 (0,203) a ≤45,0 (1,771) |

| ≥323,9(12,750)to<355,6(14,000) | ≥4,0 (0,156)a ≤5,6 (0,219) | Da >5,6 (0,219)a ≤45,0(1,771 |

| ≥355,6(14.000)a<457(18.000) | Da ≥4,5 (0,177) a ≤7,1 (0,281) | Da >7,1 (0,281) a ≤45,0 (1,771 |

| Da ≥457 (18.000) a <559 (22.000) | Da ≥4,8 (0,188) a ≤7,1 (0,281) | Da >7,1 (0,281) a ≤45,0 (1,771) |

| ≥559 (22.000)a<711(28.000) | Da ≥5,6 (0,219) a ≤7,1 (0,281) | Da >7,1 (0,281) a ≤45,0 (1,771) |

| ≥711 (28.000)a<864(34.000) | ≥5,6(0,219)to≤7,1 (0,281) | Da >7,1 (0,281) a ≤52,0 (2,050) |

| ≥864 (34.000)a<965(38.000) | — | Da ≥5,6 (0,219) a ≤52,0 (2,050) |

| ≥965(38.000)a<1422 (56.000) | — | Da ≥6,4 (0,250) a ≤52,0 (2,050) |

| ≥1422(56.000)a<1829 (72.000) | — | Da ≥9,5 (0,375) a ≤52,0 (2,050 |

| ≥1829(72.000)a<2134(84.000) | — | Da ≥10,3 (0,406) a ≤52,0 (2,050) |

| aIl tubo avente la combinazione del diametro esterno specificato e dello spessore di parete specificato è definito come tubo speciale di dimensioni leggere;le altre combinazioni riportate in questa tabella sono definite come tubi di dimensioni normali. | ||

Deviazione di diametro e rotondità

Deviazione dello spessore della parete

| Tabella 11—Tolleranze per lo spessore della parete | |

| Spessore del muro t mm (pollici) | Tolleranzea mm (pollici) |

| Tubo SMLSb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| Da >4,0 (0,157) a <25,0 (0,984) | +0,150 t -0,125 t |

| ≥25,0 (0,984) | +3,7 (0,146) o +0,1t, a seconda di quale sia il maggiore -3,0 (0,120) o -0,1 t, a seconda di quale sia il maggiore |

| Tubo saldatoCD | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| Da >5,0 (0,197) a <15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aSe l'ordine di acquisto specifica una tolleranza negativa per lo spessore della parete inferiore al valore applicabile indicato in questa tabella, la tolleranza positiva per lo spessore della parete sarà aumentata di un importo sufficiente a mantenere l'intervallo di tolleranza applicabile. bPer tubi con D2 355,6 mm (14,000 pollici) e 1 2 25,0 mm (0,984 pollici), la tolleranza dello spessore della parete a livello locale può superare la tolleranza positiva per lo spessore della parete di ulteriori 0,05 t, a condizione che la tolleranza positiva per la massa (vedere 9.14) non viene superato. cLa tolleranza positiva per lo spessore della parete non si applica all'area di saldatura. dVedere 9.13.2 per ulteriori restrizioni. | |

Deviazione della lunghezza

Tolleranze dei tubi a lunghezza fissa: la deviazione della lunghezza deve essere di 500 mm (20 pollici).

Tolleranze dei tubi di lunghezza casuale:

| Tabella 12—Tolleranze per tubi di lunghezza casuale | |||

| Lunghezza casuale Designazione m(piedi) | Lunghezza minima m (piedi) | Lunghezza media minima Per ogni articolo dell'ordine m (piedi) | Lunghezza massima m (piedi) |

| Tubo filettato e accoppiato | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4.11 (13.5 | 8.00 (26.2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10.67(35.0) | 13,72(45,0 |

| Tubo a estremità liscia | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4.11 (13.5 | 8.00(26.2) | 10,29 (33,8) |

| 12 (40) | 4.27 (14.0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13.35(43.8) | 16,76(55,0) |

| 18(60) | 6.40 (21.0 | 16:00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21.34(70.0) | 25,91(85,0) |

Deviazione della rettilineità

La deviazione totale da una linea retta sull'intera lunghezza del tubo deve essere <0,2% della lunghezza del tubo;

La deviazione localizzata da una linea retta deve essere <3,2 mm (0,125 pollici) su una lunghezza di 1,5 m (5,0 piedi) di ciascuna estremità del tubo.

Deviazione dell'angolo smussato

I tubi con estremità piatte t > 3,2 mm (0,125 pollici) dovranno essere lavorati con uno smusso di saldatura con un angolo di smusso di 30°-35°.

Larghezza della superficie della radice sviluppata

1,6 mm (0,063 pollici) con una deviazione di ±0,8 mm (0,031 pollici).

Intervallo dell'angolo del cono interno (solo per tubi in acciaio senza saldatura)

| Tabella 13—Angolo massimo della rastremazione interna per tubi SMLS | |

| Spessore della parete specificato t mm (pollici) | Angolo massimo di rastremazione gradi |

| <10,5(0,413) | 7.0 |

| Da 10,5 (0,413) a <14,0 (0,551) | 9.5 |

| da 14,0 (0,551) a <17,0 (0,669) | 11.0 |

| ≥17,0 (0,669) | 14.0 |

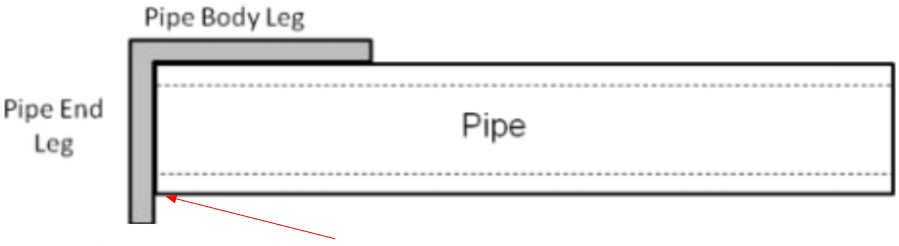

Ortogonalità dell'estremità del tubo (fuori squadro)

Il fuori squadro viene misurato come la distanza tra l'estremità del tubo e il gambo terminale del tubo, che sarà di 1,6 mm (0,063 pollici).

Deviazione del cordone di saldatura

Disallineamento striscia/foglio:

Per i tubi elettrosaldati (EW) e saldati al laser (LW), il disallineamento non deve comportare uno spessore di parete rimanente in corrispondenza della saldatura inferiore allo spessore di parete minimo consentito.

Per i tubi saldati ad arco sommerso (SAW) e combinati saldati (COW), il disallineamento non deve superare i valori corrispondenti indicati nella Tabella 14 dell'API 5L.

Sbavature (Tubi elettrosaldati (EW) e saldati al laser (LW)):

Le bave esterne dovranno essere rimosse fino a raggiungere una condizione sostanzialmente a filo (con il materiale di base).

Le bave interne non devono estendersi di 1,5 mm (0,060 pollici) oltre il contorno del tubo e lo spessore della parete nel punto di rimozione della bava non deve essere inferiore allo spessore minimo consentito della parete.

Altezza di saldatura(Saldatura ad arco sommerso (SAW) e saldatura combinata (COW) per tubi):

Rimuovere l'altezza rimanente della saldatura interna entro un minimo di 100 mm (4,0 pollici) dall'estremità del tubo su ciascuna estremità del tubo e molare la saldatura in modo che non si alzi più di 0,5 mm (0,020 pollici) sopra la superficie del tubo adiacente.

Elementi di prova API 5L

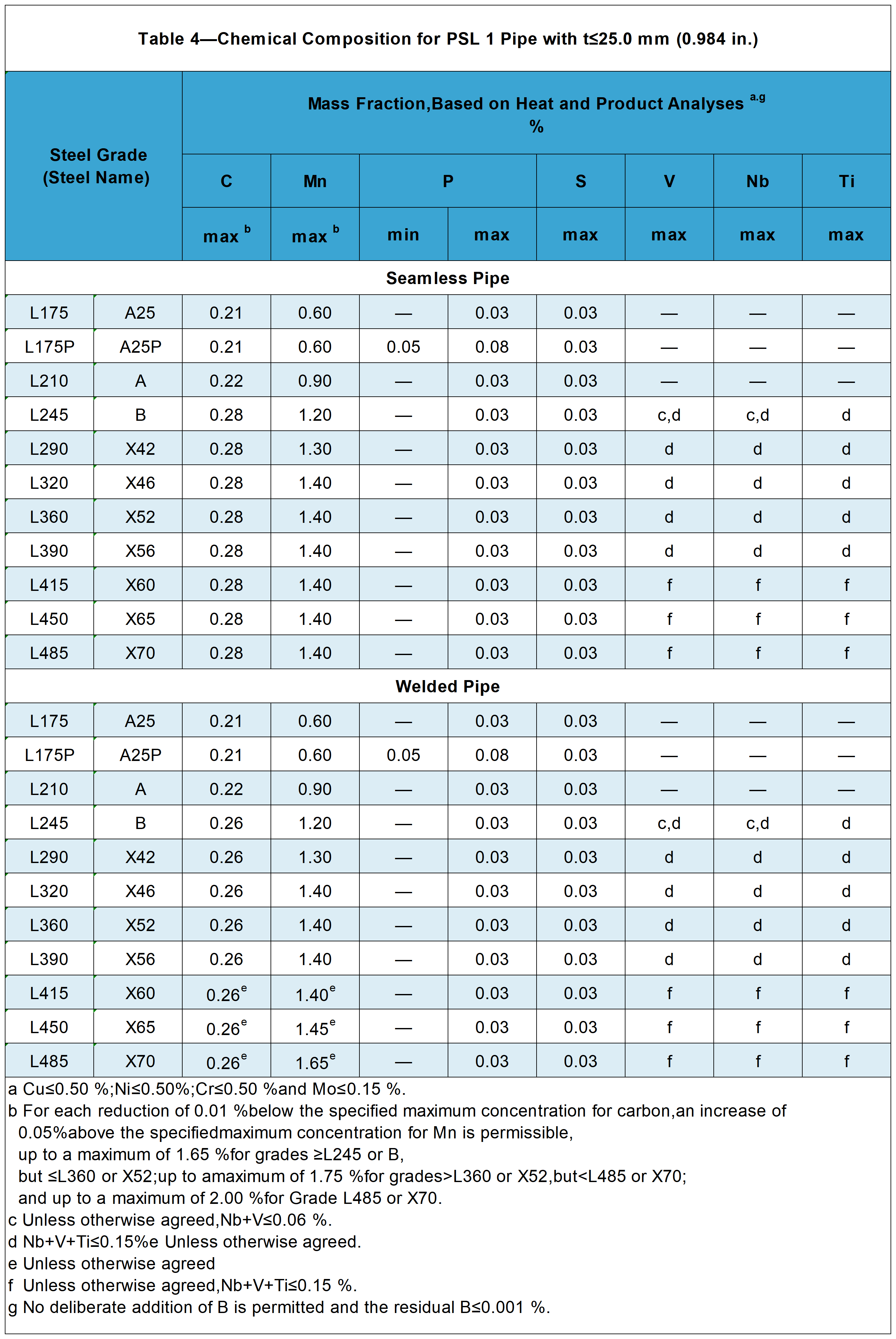

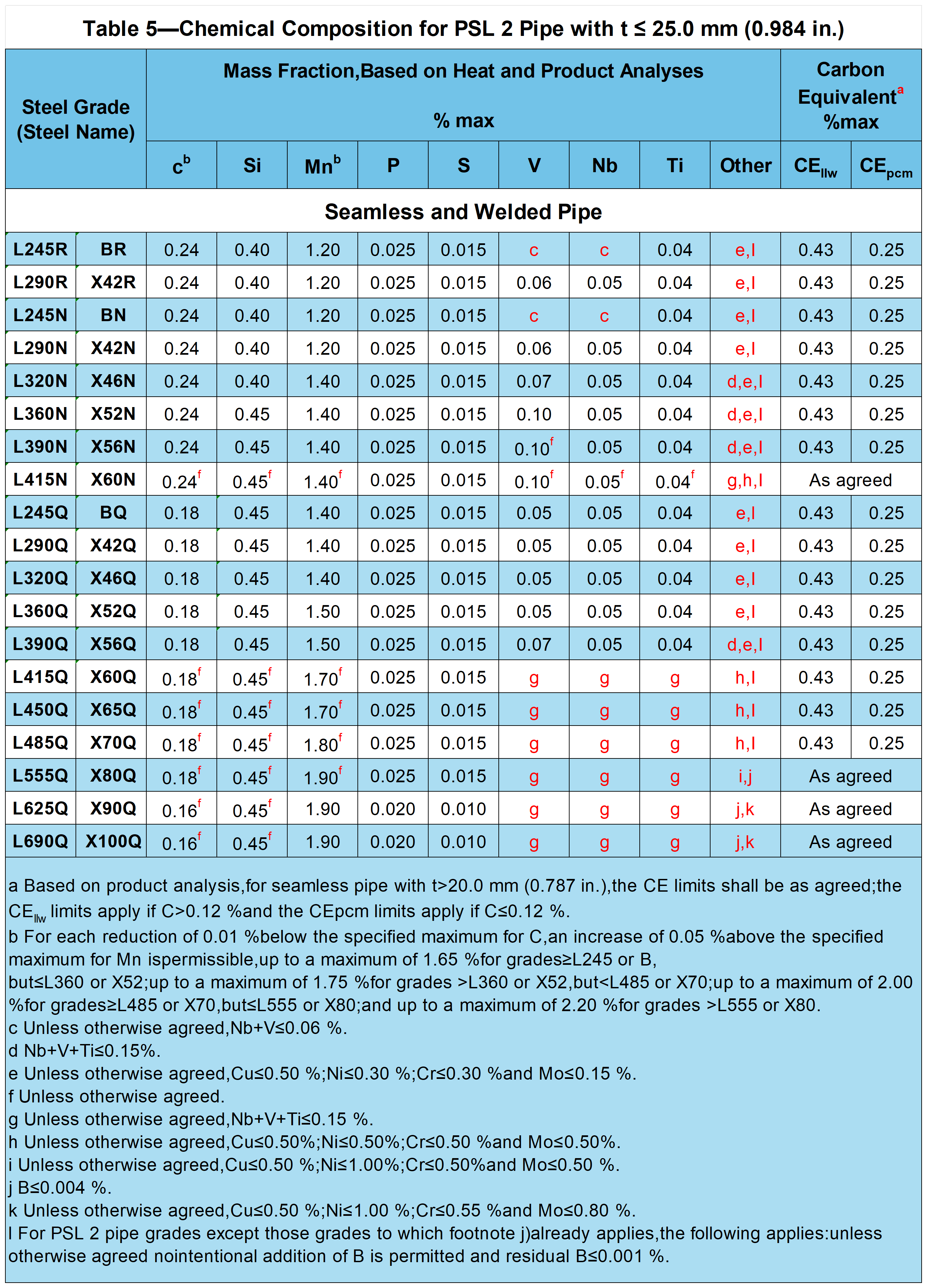

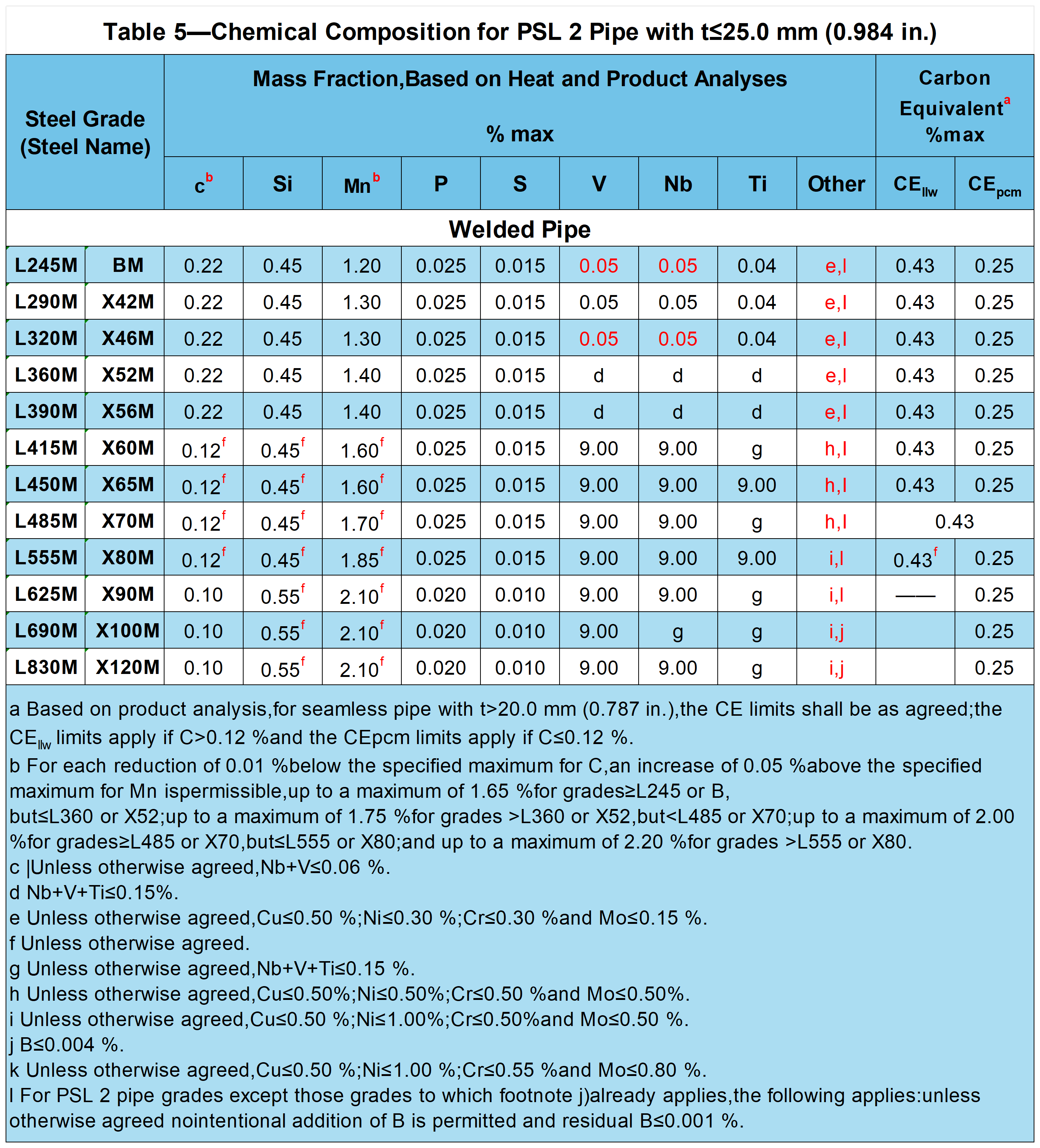

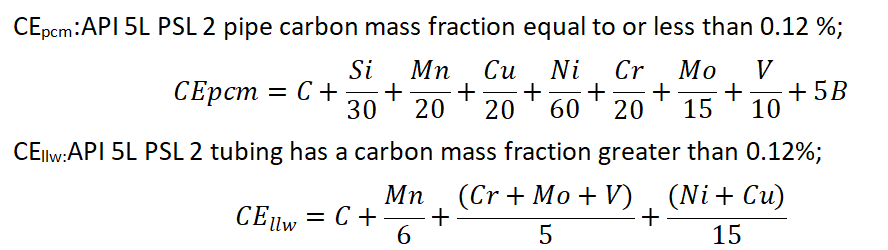

Composizione chimica

Metodo di prova: fare riferimento a ISO 9769 o ASTM A751.

La composizione chimica dei tubi in acciaio API 5L PSL1 e API 5L PSL2 t > 25,0 mm (0,984 pollici) sarà determinata mediante negoziazione in base alle composizioni chimiche nelle tabelle corrispondenti.

Composizione chimica per tubo PSL 1 con t≤25,0 mm (0,984 pollici)

Composizione chimica per tubo PSL 2 con t≤25,0 mm (0,984 pollici)

Proprietà di trazione

Metodi di prova: devono essere eseguiti in conformità alla norma ISO 6892-1 o ASTM A370.

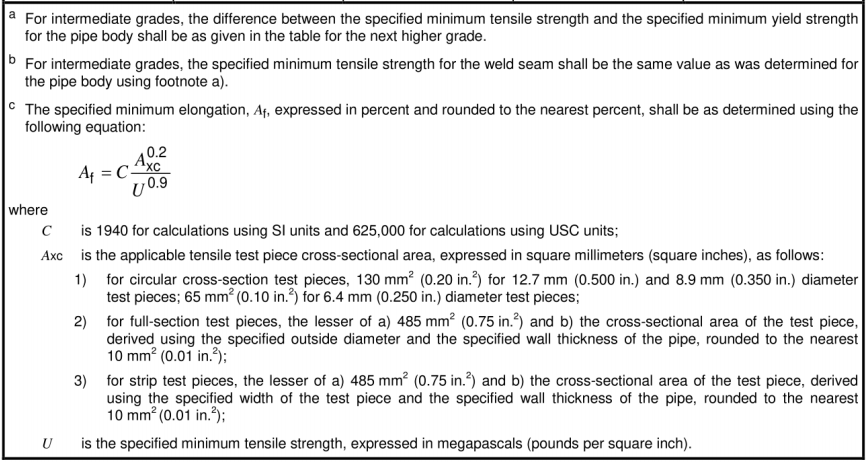

Requisiti per i risultati delle prove di trazione per il tubo PSL 1

| Tabella 6—Requisiti per i risultati delle prove di trazione per il tubo PSL 1 | ||||

| Grado del tubo | Corpo del tubo senza saldatura e saldato | Cordone di saldatura di EW, Tubi LW, SAW e COW | ||

| Forza di snervamentoa Ra.5 MPa(psi) | Resistenza alla trazionea Rm MPa(psi) | Allungamento (su 50 mm o 2 pollici) Af % | Resistenza alla trazioneb Rm MPa(psi) | |

| min | min | min | min | |

| L175 o A25 | 175(25.400) | 310(45.000) | c | 310(45.000) |

| L175P o A25P | 175(25.400) | 310(45.000) | c | 310 (45.000) |

| L210 o A | 210 (30.500) | 335(48.600) | c | 335(48.600) |

| L245 o B | 245 (35.500) | 415(60.200) | c | 415(60.200) |

| L290 o X42 | 290(42.100) | 415(60.200) | c | 415 (60.200) |

| L320 o X46 | 320 (46.400) | 435 (63.100) | c | 435 (63.100) |

| L360 o X52 | 360 (52.200) | 460(66.700) | c | 460 (66.700) |

| L390 o X56 | 390 (56.600) | 490(71.100) | c | 490(71.100) |

| L415 o X60 | 415 (60.200) | 520(75.400) | c | 520 (75.400) |

| L450 o X65 | 450(65.300) | 535(77.600) | c | 535(77.600) |

| L485 o X70 | 485(70.300) | 570 (82.700) | c | 570 (82.700) |

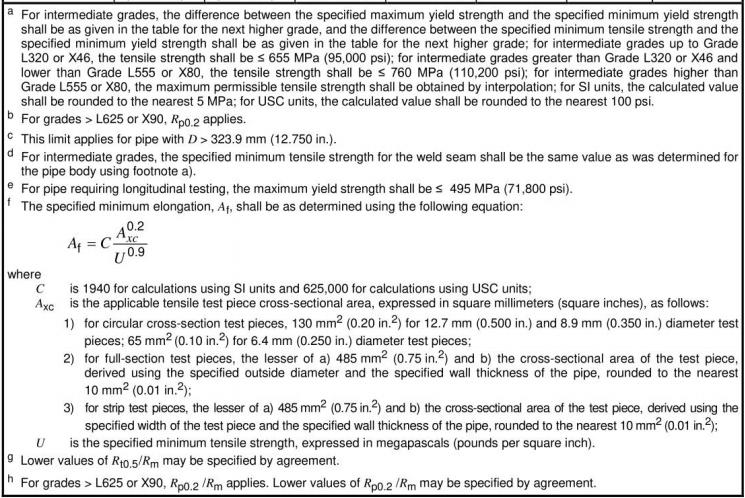

Requisiti per i risultati delle prove di trazione per tubi PSL 2

| Tabella 7—Requisiti per i risultati delle prove di trazione per tubi PSL 2 | |||||||

| Grado del tubo | Corpo del tubo senza saldatura e saldato | Cordone di saldatura di HFW VISTO e Tubo di mucca | |||||

| Forza di snervamentoa Rto.5 MPa(psi) | Resistenza alla trazionea Rm MPa (psi) | RapportoAC Rt0,5/Rm | Allungamento (su 50 mm o 2 pollici) Af % | Trazione Forzad Rm MPa (psi) | |||

| min | massimo | min | massimo | massimo | min | min | |

| L245R o BR L245N o BN L245Q o BQ L245M o BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R o X42R L290N o X42N L290Q o X42Q L290M o X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N o X46N L320Q o X46Q L320M o X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N o X52N L360Q o X52Q L360M o X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N o X56N L390Q o X56Q L390M o X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N o X56N L390Q o X56Q L390M o X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N o X60N L415Q o X60Q L415M o X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q o X65Q L450M o X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q o X70Q L485M o X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q o X80Q L555M o X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M o X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q o X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M o X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q o X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M o X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

L'allungamento percentuale a rottura deve essere riportato per i provini con una lunghezza utile di 50 mm (2 pollici).

Per i provini con una lunghezza utile inferiore a 50 mm (2 pollici), l'allungamento a rottura deve essere convertito in allungamento a 50 mm (2 pollici) in conformità con ISO 2566-1 o ASTM A370.

Prova di pressione idrostatica

Metodo di prova: API 5L 10.2.6.

Tutte le dimensioni dei tubi senza saldatura (SMLS) e dei tubi saldati con D ≤ 457 mm (18.000 pollici) devono avere un tempo di stabilizzazione non inferiore a 5 secondi.il tubo saldato con D > 457 mm (18.000 in) dovrà avere un tempo di stabilizzazione non inferiore a 10 secondi.

Prova di piegatura

Metodi di prova: la prova di flessione deve essere conforme ai requisiti ISO 8491 o ASTM A370.

Nessuna parte del provino dovrà essere fessurata e la saldatura non dovrà fessurarsi.

Il grado L175P/A25P è un acciaio arricchito al fosforo che offre migliori prestazioni di filettatura rispetto all'acciaio L175/A25 ma è più difficile da piegare.

Prova di appiattimento

Metodi di prova: il test di compressione deve essere conforme ai requisiti ISO 8492 o ASTM A370.

La distanza tra le due piastre deve essere tale che non si verifichi alcuna rottura della saldatura finché non viene raggiunta la distanza specificata.

Prova di flessione guidata

Metodi di prova: la prova di flessione guidata deve essere conforme ai requisiti della norma ISO 5173 o ASTM A370.

Prova di durezza

Metodo di prova: test di durezza secondo ISO 6506, ISO 6507, ISO 6508 o ASTM A370.

Quando durante l'ispezione dell'aspetto vengono rilevati grumi duri sospetti, è necessario utilizzare un tester di durezza portatile per il test di durezza.

Test di impatto CVN per tubi in acciaio API 5L PSL2

Metodi di prova: la prova di impatto Charpy deve soddisfare i requisiti di ASTM A370.

Test DWT per tubi saldati API 5L PSL2

Metodo di prova: la prova DWT deve essere conforme all'API5 litri3.

Macroispezione e test metallografici

Le deviazioni delle saldature interne ed esterne dei tubi saldati ad arco sommerso (SAW) e combinati (COW) devono essere controllate mediante ispezione macroscopica.

Per i tubi che richiedono un trattamento termico di saldatura, deve essere eseguito un esame metallurgico per verificare che l'intera ZTA sia stata adeguatamente trattata termicamente nella direzione dello spessore completo della parete.

Per i tubi che non necessitano di trattamento termico di saldatura dovrà essere effettuato un esame metallografico per verificare che non sia presente martensite residua non rinvenuta.

Controlli non distruttivi (solo per tre tubi API 5L PSL2 per scopi speciali)

Metodo di prova: API 5L Allegato E.

Marcatura e posizione dei tubi

Elementi di marcatura comuni per tubi di acciaio:

Nome o marcatura del produttore del tubo;

Contrassegno "Specifica API 5L".(Generalmente abbreviato in API 5L.) I prodotti conformi a più di uno standard compatibile possono essere contrassegnati con il nome di ciascuno standard.

Diametro esterno specificato

Spessore della parete specificato

Grado del tubo (nome dell'acciaio)

Tipo di tubo

Lunghezza (lunghezza del tubo in m arrotondata a 0,01 m più vicina (in piedi arrotondata al decimo di piede più vicino))

Posizione delle marcature dei tubi in acciaio

Tubo d'acciaio D ≤ 48,3 mm (1.900 pollici): linguette fabbricate in modo continuo lungo la lunghezza del tubo d'acciaio o che possono essere fissate al fascio di tubi d'acciaio.

Tubo con D > 48,3 mm (1.900 pollici):

Superficie esterna: inizia in un punto sulla superficie esterna del tubo tra 450 mm e 760 mm (1,5 piedi e 2,5 piedi) da un'estremità del tubo.

Superficie interna: iniziare a segnare sulla superficie interna del tubo ad almeno 150 mm (6,0 pollici) da un'estremità del tubo.

Standard di equivalenza

Standard internazionali e regionali per tubi e tubi per i quali API 5L è l'equivalente o, in determinate circostanze, un'opzione alternativa, nonché una serie di standard specifici per l'applicazione:

Standard internazionali e regionali

1. ISO 3183 - Uno standard globale per le condutture per l'industria del petrolio e del gas pubblicato dall'Organizzazione internazionale per la standardizzazione e strettamente correlato all'API 5L.

2. EN 10208 - Norma europea per tubi di acciaio per il trasporto di gas combustibili e liquidi.

3. GB/T 9711 - Standard nazionale cinese per i sistemi di trasporto con condotte nell'industria del petrolio e del gas.

4. CSA Z245.1 - Standard canadese che copre tubi per il trasporto di petrolio e gas.

5. GOST 20295 - Standard russo per tubi in acciaio per il trasporto di petrolio e prodotti petroliferi.

6. IPS (Iranian Petroleum Standards) - Standard iraniani del petrolio per tubi per l'industria del petrolio e del gas.

7. JIS G3454, G3455, G3456 - Standard industriali giapponesi per tubi di trasmissione di diverse classi di pressione.

8. DIN EN ISO 3183 - Standard industriale tedesco basato su ISO 3183 per tubi di linea.

9. AS 2885 - Standard australiano per sistemi di tubazioni per il trasporto di petrolio e gas.

Standard specifici per l'applicazione

1. API 5CT - Standard dell'American Petroleum Institute per tubazioni e involucri di pozzi petroliferi, che, sebbene utilizzato principalmente nei pozzi petroliferi, è importante anche nell'industria del petrolio e del gas.

2. ASTM A106 - Standard dell'American Society for Testing and Materials per tubi in acciaio al carbonio senza saldatura e saldati per servizi ad alta temperatura.

3. ASTM A53 - Standard del National Institute for Testing and Materials per tubi in acciaio al carbonio senza saldatura e saldati, generalmente utilizzati per il trasporto di fluidi a temperatura ambiente o temperature inferiori.

4. ISO 3834 - Organizzazione internazionale per la standardizzazione, standard per i requisiti di qualità, incentrato sui sistemi di garanzia della qualità per i metalli saldati.

5. dnv-os-f101 - Standard della società di classificazione norvegese per i sistemi di tubazioni sottomarine per condotte di trasporto di petrolio e gas offshore.

6. MSS SP-75 - Standard della società di standard dei produttori incentrato sui raccordi per tubi in acciaio saldati circolari ad alta resistenza e di grande diametro.

Standard di gestione della qualità e idoneità ambientale

1. NACE MR0175/ISO 15156 - Requisiti per i materiali utilizzati nell'estrazione di petrolio e gas in ambienti di idrocarburi contenenti zolfo che, sebbene riguardino principalmente la selezione dei materiali, sono importanti per garantire la resistenza alla corrosione dei materiali utilizzati nell'industria del petrolio e del gas.

I nostri prodotti correlati

Tubo saldato longitudinale ad arco sommerso API 5L PSL1 e PSL2 GR.B

Tubo in acciaio al carbonio API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW

Tubo in acciaio senza saldatura API 5L GR.B con spessore della parete pesante per lavorazione meccanica

Tubo in acciaio senza saldatura API 5L Gr.X52N PSL 2 ACC.To IPS-M-PI-190(3) e NACE MR-01-75 per servizio acido

Tubi in acciaio senza saldatura al carbonio per petrolio e gas API 5L X42-X80/API 5L X52 / PSL1 e PSL2

Tubo senza saldatura API 5L GR.B per pressione e struttura

Tubo in acciaio al carbonio senza saldatura API 5L/ASTM A106/ASTM A53 Gr.B

BotopSteel è un professionista cineseProduttori e fornitori di tubi saldati in acciaio al carbonioOltre 16 anni con oltre 8000 tonnellate di tubi senza saldatura in stock ogni mese.Siamo pronti a rispondervi entro 24 ore subito dopo aver ricevuto una richiesta e anche a sviluppare reciproci vantaggi illimitati e organizzazione del potenziale.

tag: API 56 46a, Deviazioni dimensionali, PSL1, PSL2,fornitori, produttori, fabbriche, grossisti, aziende, commercio all'ingrosso, acquisto, prezzo, quotazione, all'ingrosso, in vendita, costo.

Orario di pubblicazione: 22 marzo 2024