API (American Petroleum Institute Standard) 5L は、パイプライン輸送システムに使用される鋼管の国際規格です。

API 5L は、天然ガス、石油、その他の液体の輸送のためのさまざまな用途の鋼管をカバーしています。第 46 版の発効日: 2018 年 11 月 1 日発効。

API 5L の概要を知りたいだけの場合は、ここをクリックしてください。API 5L パイプ仕様の概要.

アップデート

フライスジョイントの要件が更新および拡張されました。

パイプ端の直角度に関する要件を更新しました。

酸性環境用の API 5LPSL 2 パイプおよびオフショア環境用の API 5L PSL 2 パイプの硬度試験要件を更新しました。

新しい

長手方向の塑性ひずみ容量を必要とする用途向けの API 5L PSL 2 パイプ。

API 5L PSLの起源

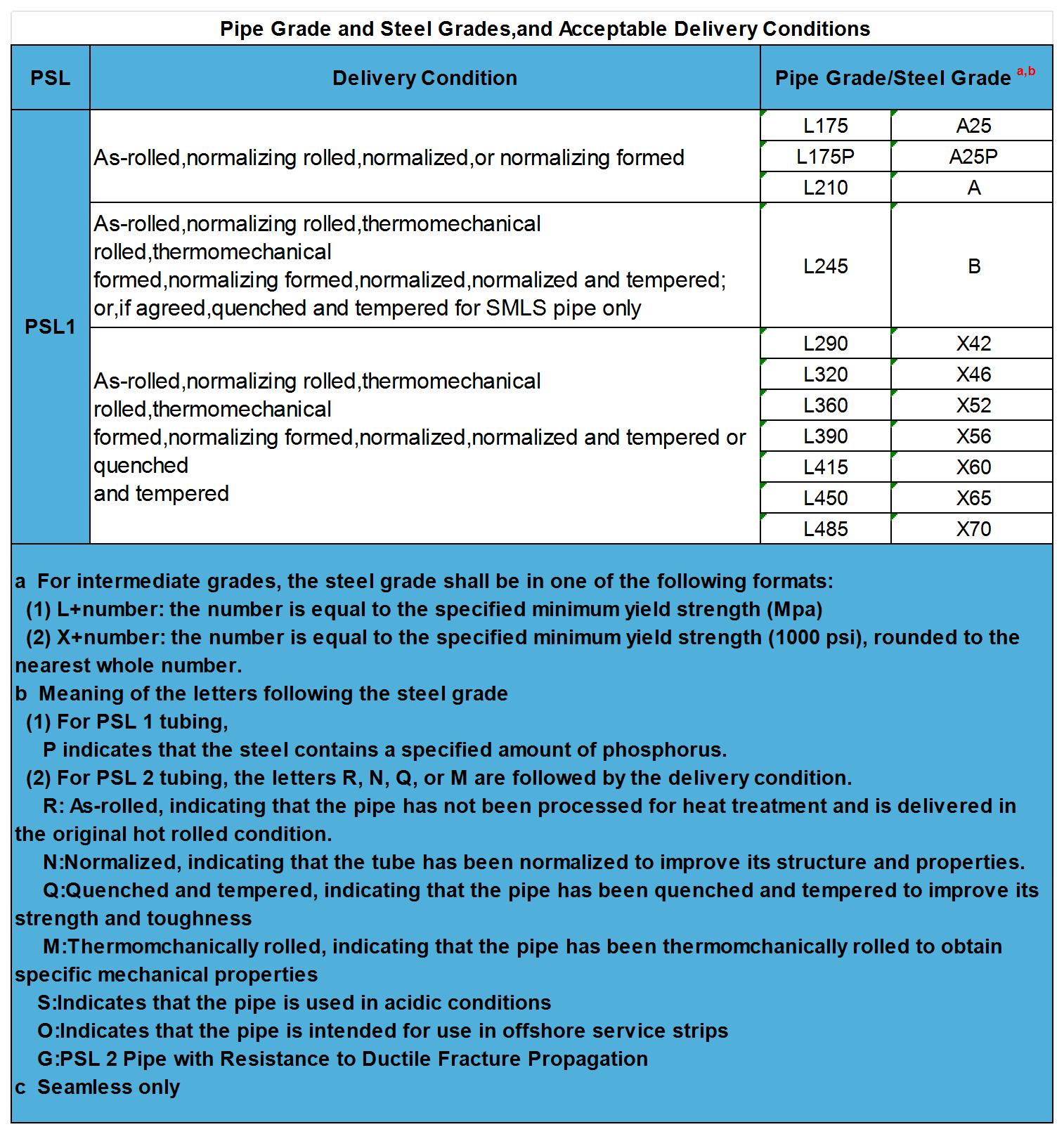

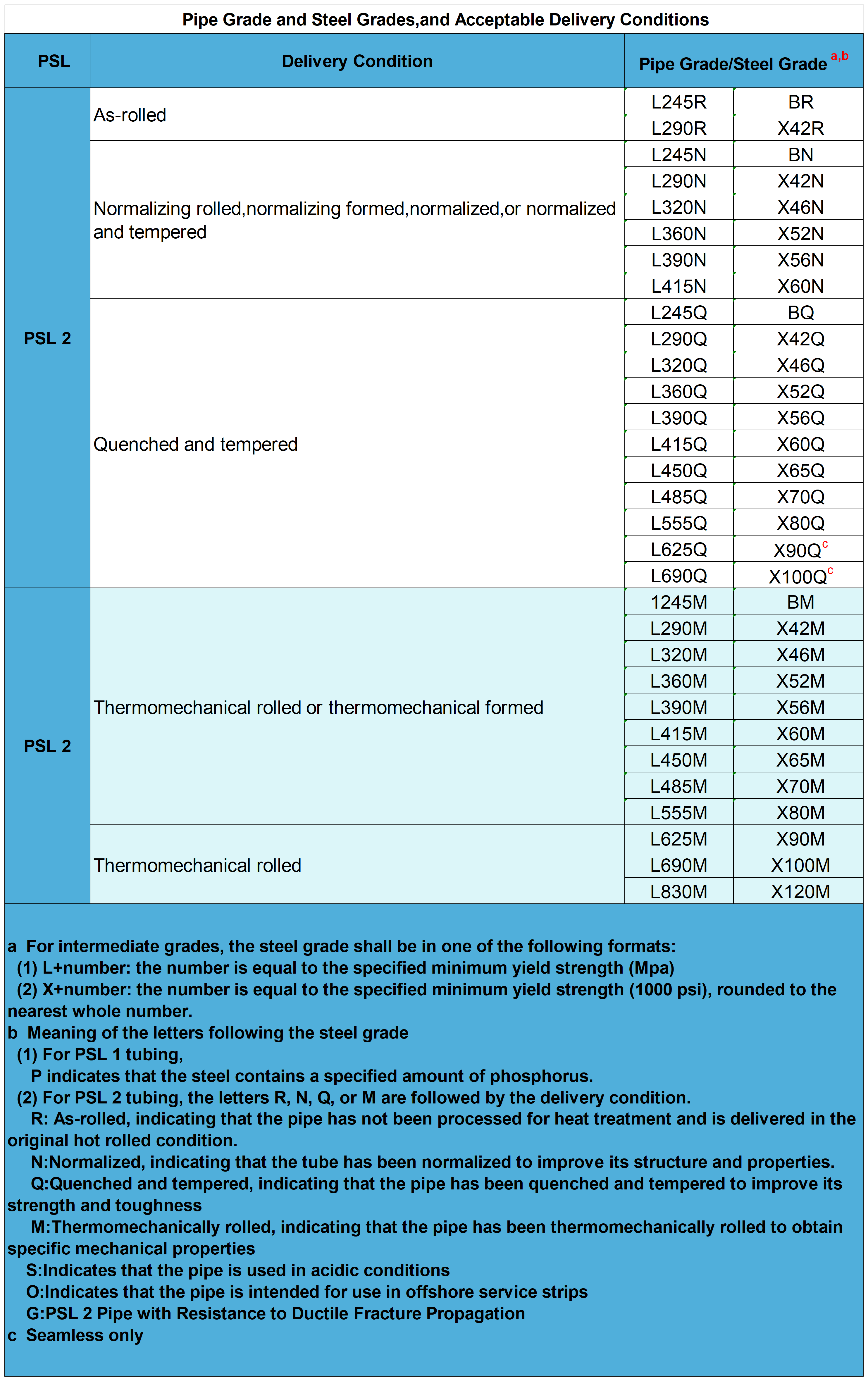

PSL: パイプライン仕様レベルの略語。

API 5L PSL 1 と API 5L PSL 2 に分かれています。

鋼種と鋼管のグレードの分類

L+数字(文字 L の後に指定された最小降伏強さ (MPa) が続きます):

L175、L175P、L210、L245、L290、L320、L360、L390、L415、L450、L485、L555、L625、L690、L830

X + 数字(文字 X に続く数字は、最小降伏強度を 1000 psi で指定します):

X42、X46、X52、X56、X60、X65、X70、X80、X90、X100、X120。

そしてグレードaとグレードb。グレードA=L210 グレードB=L2459

受け入れ可能な配送状態

注:購入者の同意なしに、L415/X60 以降のグレードを L360/X52 以下のグレードの代わりに使用しないでください。

鋼管原料

インゴット、ビレット、ビレット、ストリップ(コイル)またはプレート。

注記:

1.の原料API 5L PSL2鋼管は細粒沈降鋼とする。

2. API 5L PSL2 鋼管の製造に使用される鋼ストリップ (コイル) またはプレートには、仮付け溶接があってはならない。

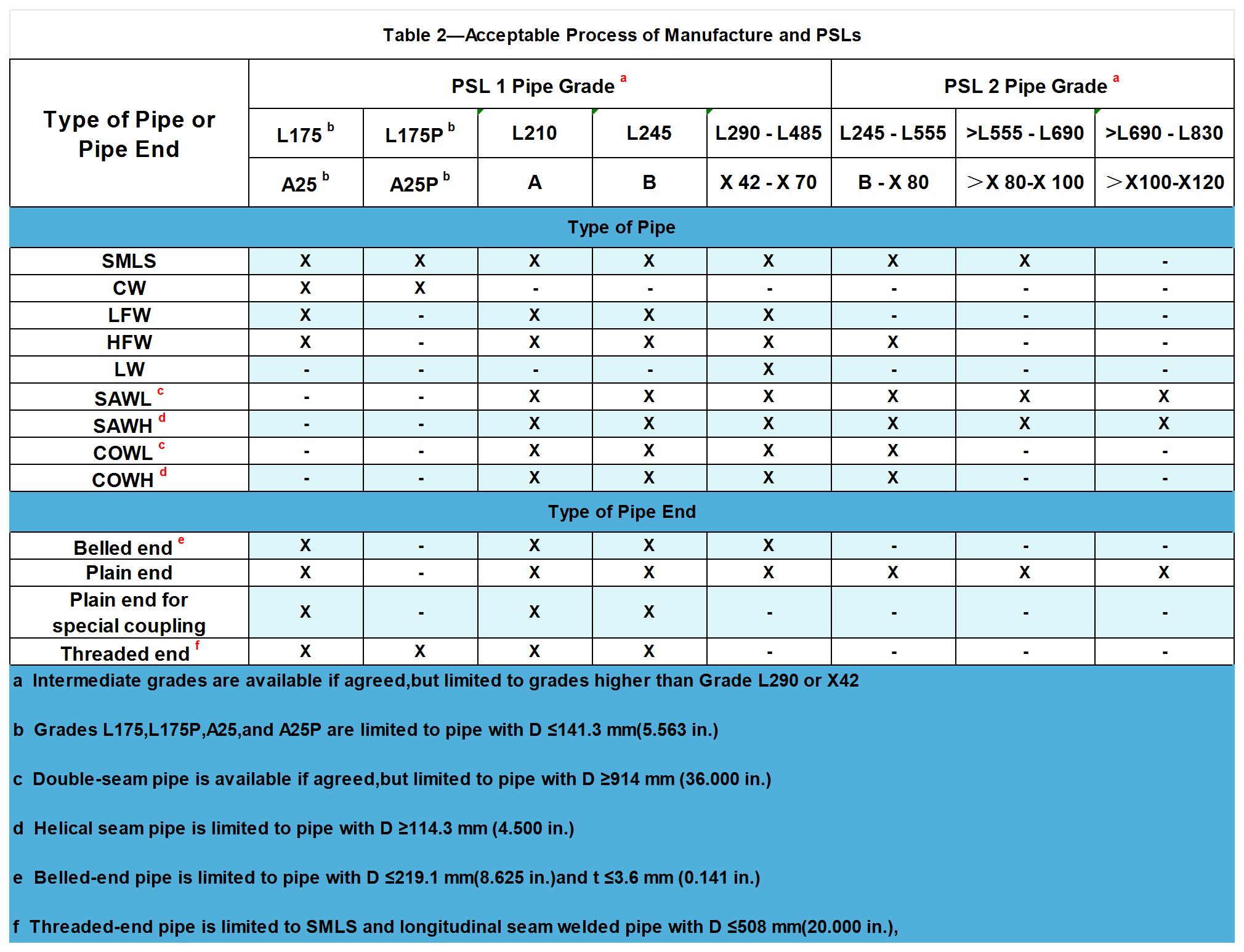

API 5L の対象となる鋼管および管端の種類

溶接鋼管

CW パイプ:炉内でストリップを加熱し、形成された端を機械的にプレスすることによってシームを形成するプロセス。ストリップの連続したコイルが一緒に接合されて、溶接機にストリップが連続的に流れるようにする。

カウPイペ:ガスメタルアーク溶接とサブマージアーク溶接の組み合わせによって製造される1つの螺旋継目を有する管状製品であって、ガスメタルアーク溶接ビードがサブマージアーク溶接パスによって完全には除去されない管状製品。

カウル パイプ:ガスメタルアーク溶接とサブマージアーク溶接の組み合わせによって製造される 1 つまたは 2 つの縦方向の継ぎ目を有する管状製品。ガスメタルアーク溶接ビードはサブマージアーク溶接パスによって完全には除去されません。

EWパイプ:低周波または高周波電気溶接によって製造された 1 つの縦方向の継ぎ目を有する管状製品。

HFWパイプ:70 kHz 以上の溶接電流周波数で製造された EWpipe。

LFWパイプ:EW パイプは 70 kHz 未満の溶接電流周波数で製造されます。

LWパイプ:レーザー溶接によって製造された 1 つの縦方向の継ぎ目を有する管状製品。

鋸パイプ:サブマージ アーク溶接プロセスによって製造された 1 つの螺旋状の継ぎ目を有する管状製品。

SAWLパイプ:サブマージアーク溶接によって製造された、1 つまたは 2 つの縦方向の継ぎ目を有する管状製品。

継目無鋼管

SMLS パイプ:熱延継目無鋼管や冷間圧延継目無鋼管のほか、冷間引抜加工、冷間引抜加工、鍛造加工などの加工方法もあります。

API 5L PSL2 特殊用途向けのパイプ タイプ

延性破壊伝播に対する抵抗 (G)

サワーサービスコンディションパイプ(S)

洋上使用条件パイプ(O)

縦方向の塑性ひずみ耐力パイプが必要

パイプエンドの種類

ソケットエンド、フラットエンド、特殊クランプフラットエンド、ねじ込みエンド。

注記:

1. ソケットエンド、特殊クランプ用パイプエンド、ねじ込みパイプエンドは API 5L PSL1 専用です。

2. L175 P/A25 P 鋼管の API 5L PSL1 鋼管はねじ端を加工し、他の鋼種の API 5L PSL1 鋼管は平端を加工します。

3. API 5L PSL 2 チューブは平らな端で納品されます。

PSL2 鋼管の許容可能な製造プロセス

| 表 3—PSL 2 パイプの許容可能な製造ルート | ||||

| パイプの種類 | 開始マテリア | パイプフォーミング | パイプヒート 処理 | 配達 状態 |

| SMLS | インゴット、ブルーム、またはビレット | 圧延されたままの状態 | — | R |

| 成形の正規化 | — | N | ||

| 熱間成形 | 正規化 | N | ||

| 焼き入れと焼き戻し | Q | |||

| 熱間成形と冷間成形 仕上げ | 正規化 | N | ||

| 焼き入れと焼き戻し | Q | |||

| HFW | 焼ならし圧延コイル | 冷間成形 | 熱処理a 溶接部のみ | N |

| 熱機械圧延 コイル | 冷間成形 | 熱処理ある 溶接部のみ | M | |

| 熱処理a 溶接部の応力緩和とパイプ全体の応力緩和 | M | |||

| ロールのまままたは 熱機械圧延コイル | 冷間成形 | 正規化 | N | |

| 焼き入れと 焼き戻し | Q | |||

| 冷間成形後の熱間成形 制御下での削減 結果として生じる温度 正常化された状態 | — | N | ||

| 冷間成形後の 熱機械成形 パイプの | — | M | ||

| 見た または 牛 | 正規化または正規化- 巻かれたコイルまたはプレート | 冷間成形 | — | N |

| 圧延されたままの状態 熱機械圧延 正規化ロール、または 正規化された | 冷間成形 | 正規化 | N | |

| 熱機械圧延 コイルまたはプレート | 冷間成形 | — | M | |

| 焼入れ焼戻し 皿 | 冷間成形 | — | Q | |

| 圧延されたままの状態 熱機械圧延 正規化ロール、または 正規化されたコイルまたはプレート | 冷間成形 | 焼き入れと 焼き戻し | Q | |

| 圧延されたままの状態 熱機械圧延 正規化ロール、または 正規化されたコイルまたはプレート | 成形の正規化 | — | N | |

| a適用可能な熱処理については ISO 5L 8.8 を参照してください。 | ||||

API 5Lの外観検査とよくある欠陥

出演

パイプの外面は滑らかで、パイプの強度やシール特性に影響を与える可能性のある欠陥があってはなりません。

重大な欠陥

ニブルエッジ:欠けたエッジは目視検査によって最もよく見つけられます。

アーク燃焼:アーク焼けは不良品と判断します。

アーク焼けは、電極または接地電極と鋼管の表面の間のアークによって引き起こされる金属表面の溶解によって形成される、局所的な点状の欠陥です。

接触斑は、溶接電流を供給する電極と管の表面との接触によって生じる、EW 管の溶接線近くの断続的な斑点です。

層間剥離:パイプまたはベベル面の表面に広がり、目視検査で周長が 6.4 mm (0.250 インチ) を超える剥離または異物は、欠陥とみなされます。

幾何学的偏差:ドロップピット以外の、チューブの成形プロセスまたは製造作業によって生じる幾何学的な偏差(例、平らなブロックや注ぎ口など)。極点とチューブの通常の輪郭の延長部分との間の距離、つまり深さが 3.2 mm (0.125 インチ) を超える場合は、欠陥とみなされます。

ドロップピットはどの方向でも ≤ 0.5 D でなければなりません。

硬度: 目視検査により硬度が疑われる場合、ポータブル硬度計を使用して硬度試験を実施し、35 HRC、345 HV10、または 327 HBW を超える硬度値を持つ単一点のくぼみは、サイズが異なる場合に欠陥があるとみなされます。くぼみの長さはどの方向でも 50 mm (2.0 インチ) を超えます。

欠陥処理

取り扱いについては、API 5L 付録 C の関連要件を参照してください。

寸法検査(寸法偏差)

パイプ重量チャートと重量偏差

重量の計算式

M=(DT)×T×C

M は単位長さあたりの質量です。

D は指定された外径で、ミリメートル (インチ) で表されます。

T は指定された壁の厚さであり、ミリメートル (インチ) で表されます。

C は、SI 単位での計算の場合は 0.02466、USC 単位での計算の場合は 10.69 です。

パイプ重量表とスケジュール

API 5L のパイプ重量テーブルは以下を参照しています。ISO4200そしてASME B36.10M、指定された外径と指定された肉厚を持つパイプの標準値を示します。

スケジュール40と スケジュール80完全なパイプスケジュールをご覧になりたい場合は、以下に添付されています。ここをクリックしてください!

重量偏差

理論上の各パイプの品質: 重量: 95% ≤ 理論的重量 ≤ 110;

偏差および極薄仕様のチューブ: 理論重量の 5% ≤ 110%。

L175、L175P、A25、および A25P 鋼グレード: 理論重量の 95% ≤ 110%。

外径および肉厚範囲

| 表 9 - 許容される指定外径と指定肉厚 | ||

| 指定外径 D mm (インチ) | 指定された肉厚 t mm (インチ) | |

| 特殊ライトサイズa | レギュラーサイズ | |

| ≧10.3 (0.405) ~ <13.7 (0.540) | — | ≧1.7(0.068)~≦2.4(0.094) |

| ≧13.7 (0.540) ~ <17.1 (0.675) | — | ≧2.2(0.088)~≦3.0(0.118) |

| ≥17.1 (0.675) ~ <21.3 (0.840) | — | ≧2.3(0.091)~≦3.2(0.125) |

| ≧21.3 (0.840) ~ <26.7 (1.050) | — | ≧2.1(0.083)~≦7.5(0.294) |

| ≧26.7(1.050)~<33.4(1.315) | — | ≧2.1 (0.083) ~ ≦7.8 (0.308) |

| ≧33.4(1311}5)~<48.3(1.900) | — | ≧2.1(0.083)~≦10.0(0.394) |

| ≥48.3 (1.900) ~ <60.3 (2.375) | — | ≧2.1 (0.083)~≦12.5 (0.492) |

| ≥60.3 (2.375) ~ <73.0 (2.875) | ≧2.1(0.083)~≦3.6(0.141) | >3.6 (0.141) ~ ≤14.2 (0.559) |

| ≧73.0(2.875)~<88.9(3.500) | ≧2.1(0.083)~≦3.6(0.141) | >3.6 (0.141) ~ ≤20.0 (0.787) |

| ≧88.9(3.500)~<101.6(4.000) | ≧2.1 (0.083)~≦4.0 (0.156) | >4.0 (0.156) ~ ≤22.0 (0.866) |

| ≧101.6(4.000)~<168.3(6.625) | ≧2.1 (0.083)~≦4.0 (0.156) | >4.0(0.156)~≦25.0(0.984) |

| ≥168.3 (6.625) ~ <219.1 (8.625) | ≧2.1 (0.083) ~ ≦4.0 (0.156) | >4.0 (0.156) ~ ≤40.0 (1.575) |

| ≧219.1 (8.625) ~ <273.1 (10.750) | ≧3.2(0.125)~≦4.0(0.156) | >4.0 (0.156) ~ ≤40.0 (1.575) |

| ≧273.1 (10.750) ~ <323.9 (12.750) | ≧3.6(0.141)~≦5.2(0.203) | >5.2 (0.203) ~ ≤45.0 (1.771) |

| ≧323.9(12.750)~<355.6(14.000) | ≧4.0(0.156)~≦5.6(0.219) | >5.6 (0.219) ~ ≤45.0(1.771) |

| ≧355.6(14.000)~<457(18.000) | ≧4.5(0.177)~≦7.1(0.281) | >7.1 (0.281) ~ ≤45.0 (1.771) |

| ≥457 (18.000) ~ <559 (22.000) | ≧4.8(0.188)~≦7.1(0.281) | >7.1 (0.281) ~ ≤45.0 (1.771) |

| ≥559 (22.000) ~ <711(28.000) | ≧5.6 (0.219)~≦7.1 (0.281) | >7.1 (0.281) ~ ≤45.0 (1.771) |

| ≥711 (28.000) ~ <864(34.000) | ≧5.6(0.219)~≦7.1(0.281) | >7.1 (0.281) ~ ≤52.0 (2.050) |

| ≥864 (34.000) ~ <965(38.000) | — | ≧5.6 (0.219)~≦52.0 (2.050) |

| ≧965(38.000)~<1422(56.000) | — | ≧6.4 (0.250)~≦52.0 (2.050) |

| ≧1422(56.000)~<1829(72.000) | — | ≧9.5 (0.375) ~ ≦52.0 (2.050) |

| ≥1829(72.000)~<2134(84.000) | — | ≥10.3 (0.406) ~ ≤52.0 (2.050) |

| a規定の外径と規定の肉厚の組み合わせを有するパイプを特殊軽量パイプと定義します。この表に示されている他の組み合わせは、通常のサイズのパイプとして定義されます。 | ||

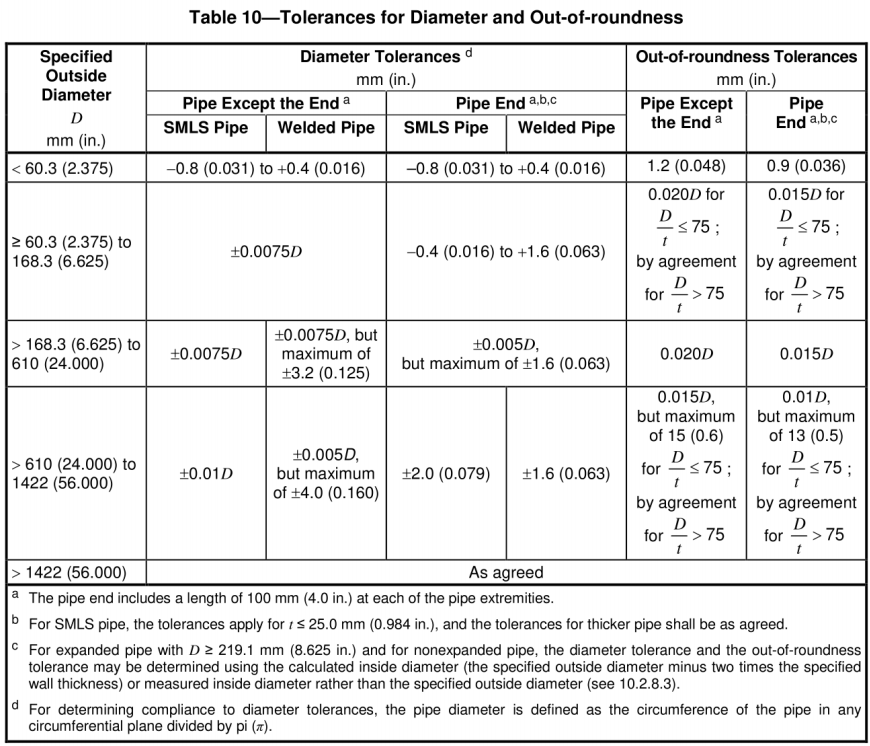

直径と真円度の偏差

肉厚偏差

| 表 11—肉厚の許容差 | |

| 壁の厚さ t mm(インチ) | 公差a mm(インチ) |

| SMLSパイプb | |

| ≤4.0 (0.157) | +0.6(0.024) -0.5 (0.020) |

| >4.0 (0.157) ~ <25.0 (0.984) | +0.150t -0.125t |

| ≥25.0 (0.984) | +3.7 (0.146) または +0.1t の大きい方 -3.0 (0.120) または -0.1t の大きい方 |

| 溶接パイプCD | |

| ≤5.0 (0.197) | ±0.5(0.020) |

| >5.0 (0.197) ~ <15.0 (0.591) | ±0.1t |

| ≥15.0 (0.591) | ±1.5(0.060) |

| a発注書で、この表に示されている適用値よりも小さい肉厚のマイナス公差が指定されている場合、肉厚のプラス公差は、適用公差範囲を維持するのに十分な量だけ増加するものとします。 bD2 355.6 mm (14.000 インチ) および 1 2 25.0 mm (0.984 インチ) のパイプの場合、肉厚公差は、質量のプラス公差が条件として、局所的に肉厚のプラス公差をさらに 0.05 t 超える可能性があります (「 9.14)を超えていないこと。 c肉厚のプラス公差は溶接部には適用されません。 d追加の制限事項については、9.13.2 を参照してください。 | |

長さの偏差

固定長チューブの許容差: 長さの偏差は 500 mm (20 インチ) である必要があります。

ランダムな長さのパイプの許容差:

| 表 12 - ランダムな長さのパイプの公差 | |||

| ランダムな長さ 指定 メートル(フィート) | 最小長さ メートル(フィート) | 最小平均長さ 注文商品ごとに メートル(フィート) | 最大長さ m(フィート) |

| ねじ結合パイプ | |||

| 6(20) | 4.88(16.0) | 5.33 (17.5) | 6.86 (22.5) |

| 9(30) | 4.11 (13.5) | 8.00 (26.2) | 10.29 (33.8) |

| 12(40) | 6.71 (22.0) | 10.67(35.0) | 13.72(45.0 |

| プレーンエンドパイプ | |||

| 6(20) | 2.74 (9.0) | 5.33 (17.5) | 6.86 (22.5) |

| 9(30) | 4.11 (13.5) | 8.00(26.2) | 10.29 (33.8) |

| 12(40) | 4.27 (14.0 | 10.67 (35.0) | 13.72(45.0) |

| 15(50) | 5.33 (17.5) | 13.35(43.8) | 16.76(55.0) |

| 18(60) | 6.40(21.0) | 16.00 (52.5) | 19.81 (65.0) |

| 24(80) | 8.53 (28.0) | 21.34(70.0) | 25.91(85.0) |

真直度偏差

パイプ全長にわたる直線からの偏差の合計は、パイプ長さの 0.2% 未満でなければなりません。

直線からの局所的な偏差は、各パイプ端の長さ 1.5 m (5.0 フィート) にわたって 3.2 mm (0.125 インチ) 未満でなければなりません。

ベベル角度の偏差

t > 3.2 mm (0.125 インチ) の平らな端を持つチューブは、ベベル角度 30° ~ 35° の溶接ベベルで機械加工されなければなりません。

展開されたルート面の幅

1.6 mm (0.063 インチ)、誤差は ±0.8 mm (0.031 インチ)。

インナーコーン角度の範囲(継目無鋼管のみ)

| 表 13—SMLS パイプの内部テーパーの最大角度 | |

| 指定された肉厚 t mm (インチ) | 最大テーパー角度 度 |

| <10.5(0.413) | 7.0 |

| 10.5 (0.413) ~ <14.0 (0.551) | 9.5 |

| 14.0 (0.551) ~ <17.0 (0.669) | 11.0 |

| ≥17.0 (0.669) | 14.0 |

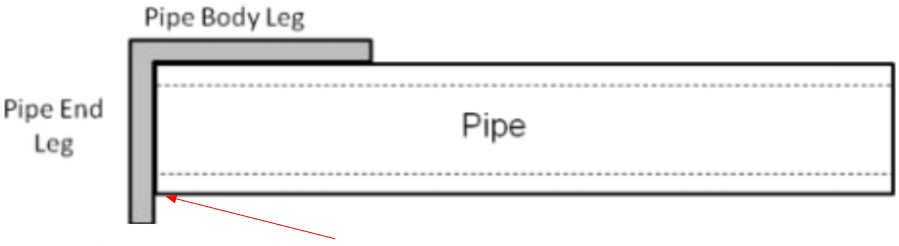

パイプエンドの直角度(直角度)

直角度は、パイプの端とパイプの端の脚の間の隙間として測定され、1.6 mm (0.063 インチ) となります。

溶接シームの偏差

ストリップ/シートの位置ずれ:

電気溶接 (EW) およびレーザー溶接 (LW) パイプの場合、位置ずれによって溶接部に残る肉厚が最小許容肉厚を下回ってはなりません。

サブマージアーク溶接 (SAW) およびコンビネーション溶接 (COW) パイプの場合、位置ずれは API 5L の表 14 に示されている対応する値を超えてはなりません。

バリ ( 電気溶接 (EW) およびレーザー溶接 (LW) チューブ) :

外バリはほぼ面一(母材と)になるまで取り除きます。

内部バリはチューブの輪郭を 1.5 mm (0.060 インチ) 超えてはならず、バリ除去点の壁厚は最小許容壁厚以上であってはなりません。

溶接高さ(サブマージアーク溶接(SAW)およびコンビネーション溶接(COW)パイプ):

パイプの両端のパイプ端から少なくとも 100 mm (4.0 インチ) 以内の内部溶接の残りの高さを除去し、表面から 0.5 mm (0.020 インチ) を超えて盛り上がらないように溶接を研磨します。隣接するパイプの様子。

API 5L テスト項目

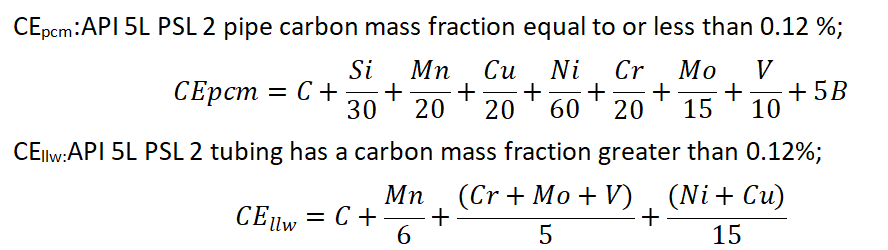

化学組成

試験方法: ISO 9769 または ASTM A751 を参照してください。

API 5L PSL1 および API 5L PSL2 鋼管 t > 25.0 mm (0.984 インチ) の化学組成は、対応する表の化学組成に基づいて交渉によって決定されます。

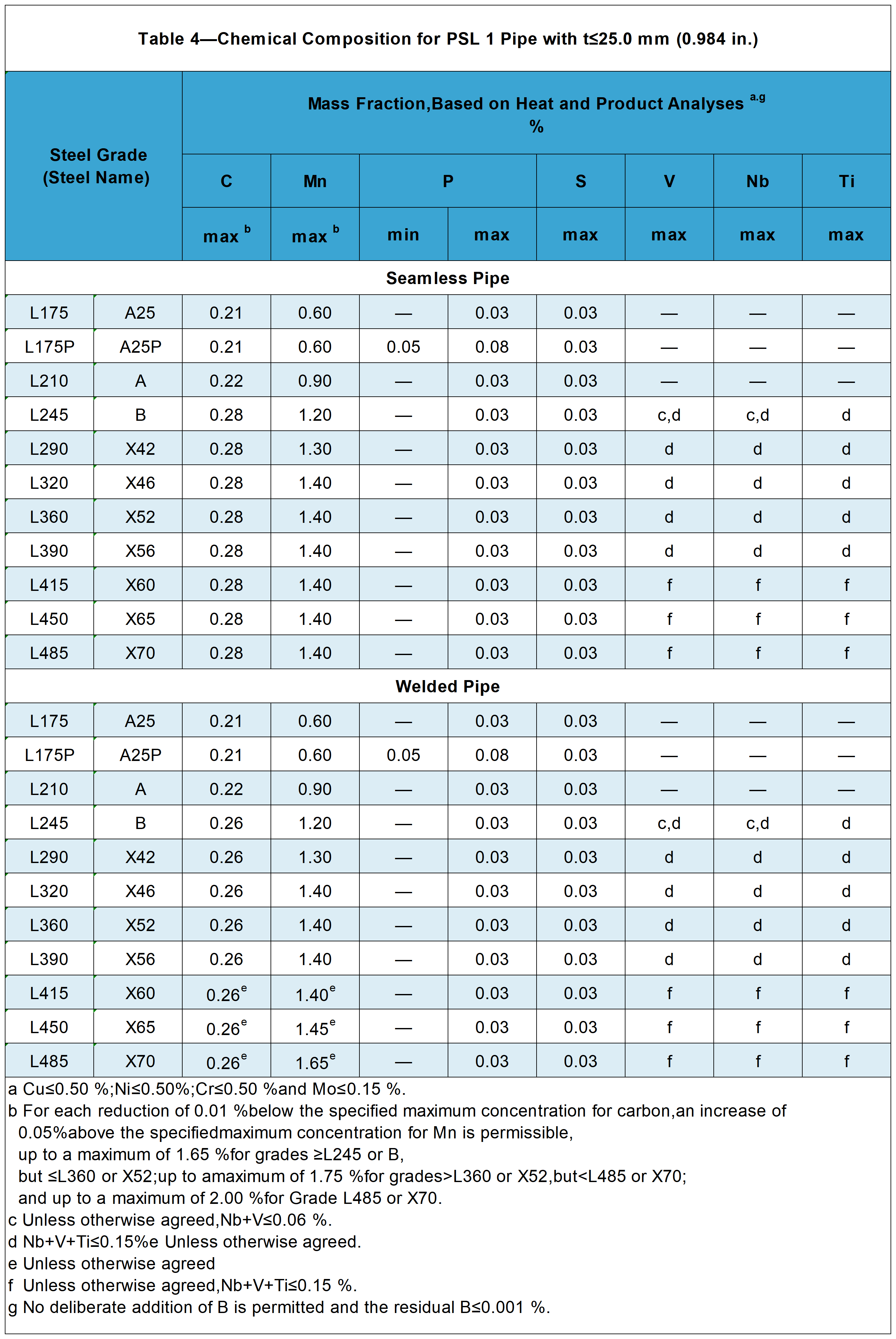

t≤25.0 mm (0.984 インチ) の PSL 1 パイプの化学組成

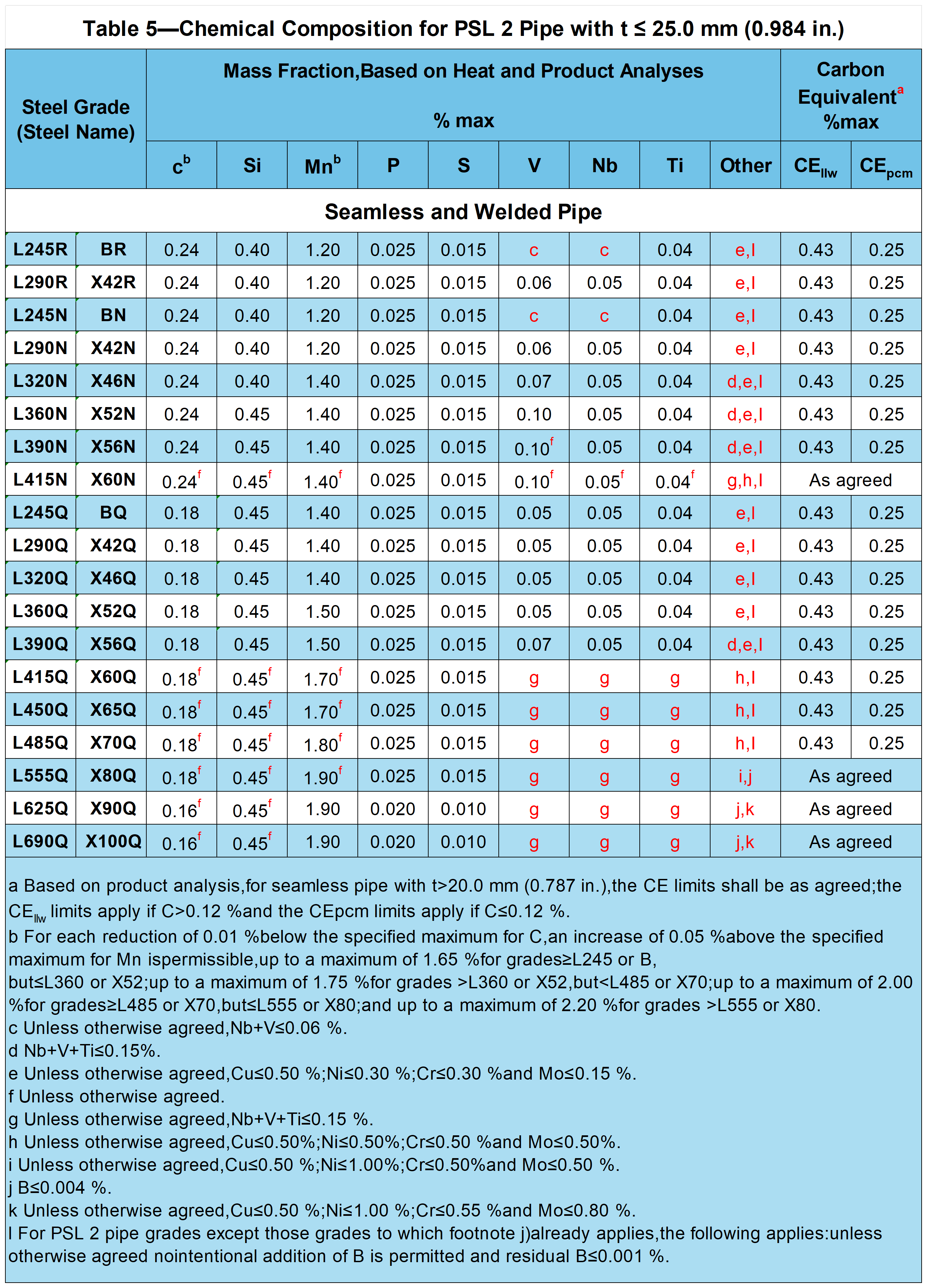

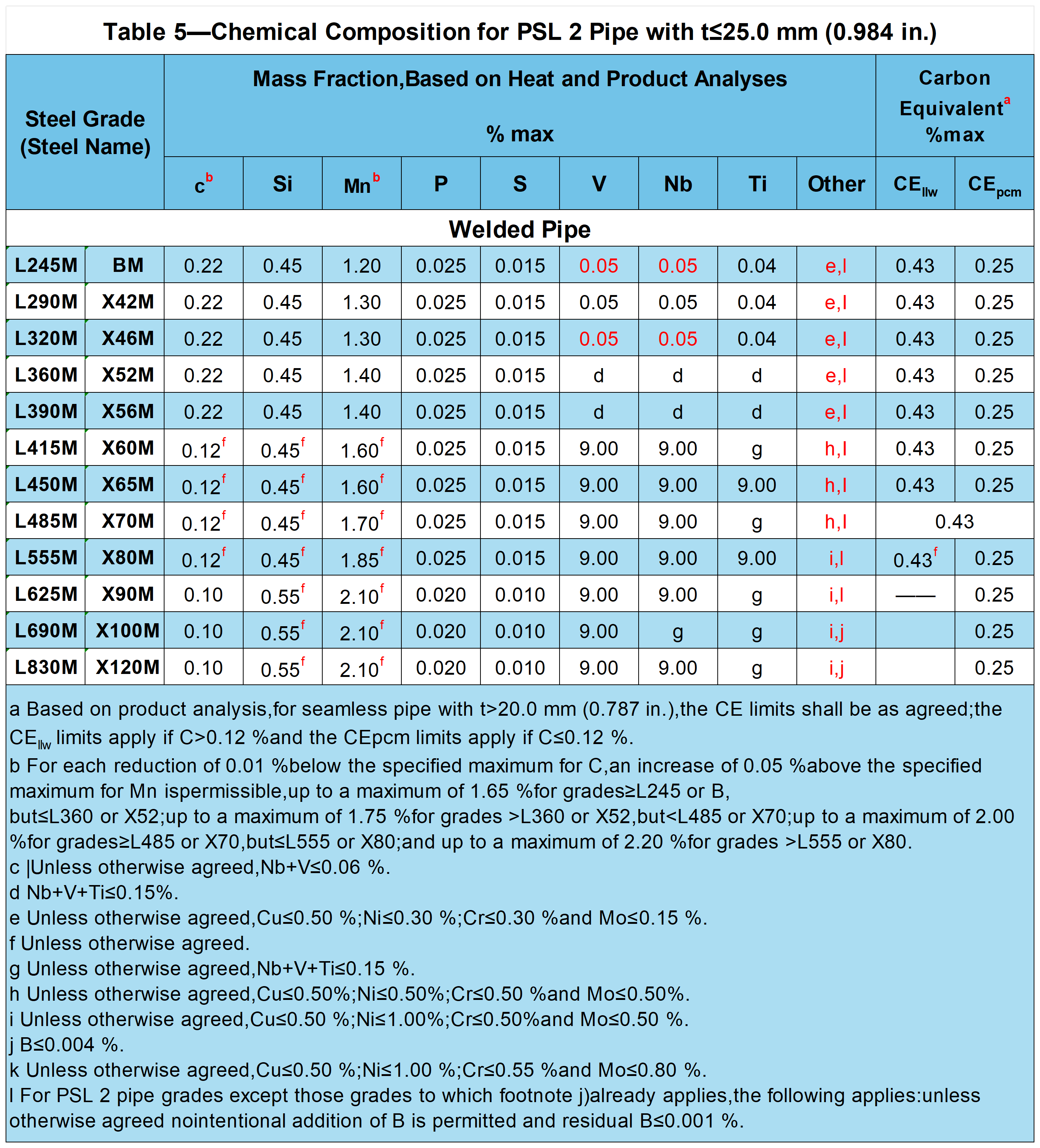

t≤25.0 mm (0.984 インチ) の PSL 2 パイプの化学組成

引張特性

試験方法: ISO 6892-1 または ASTM A370 に従って実施するものとします。

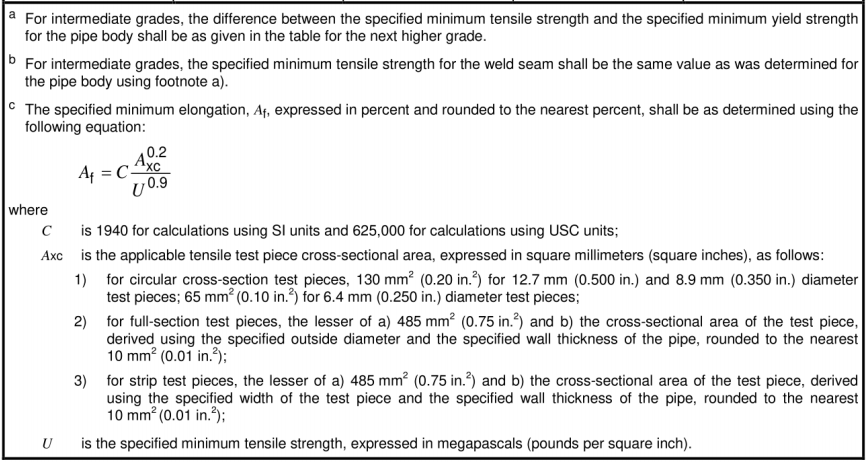

PSL 1 パイプの引張試験結果の要件

| 表6 PSL 1パイプの引張試験結果の要件 | ||||

| パイプグレード | 継目無溶接管の管本体 | EWの溶接シーム、 LW、SAW、COWパイプ | ||

| 降伏強さa R〜.5 MPa(psi) | 抗張力a Rm MPa(psi) | 伸長 (50 mm または 2 インチの場合) Af % | 抗張力b Rm MPa(psi) | |

| 分 | 分 | 分 | 分 | |

| L175またはA25 | 175(25,400) | 310(45,000) | c | 310(45,000) |

| L175PまたはA25P | 175(25,400) | 310(45,000) | c | 310 (45,000) |

| L210またはA | 210 (30,500) | 335(48,600) | c | 335(48,600) |

| L245またはB | 245 (35,500) | 415(60,200) | c | 415(60,200) |

| L290またはX42 | 290(42,100) | 415(60,200) | c | 415 (60,200) |

| L320またはX46 | 320 (46,400) | 435 (63,100) | c | 435 (63,100) |

| L360またはX52 | 360 (52,200) | 460(66,700) | c | 460 (66,700) |

| L390またはX56 | 390 (56,600) | 490(71,100) | c | 490(71,100) |

| L415またはX60 | 415 (60,200) | 520(75,400) | c | 520 (75,400) |

| L450またはX65 | 450(65,300) | 535(77,600) | c | 535(77,600) |

| L485またはX70 | 485(70,300) | 570 (82,700) | c | 570 (82,700) |

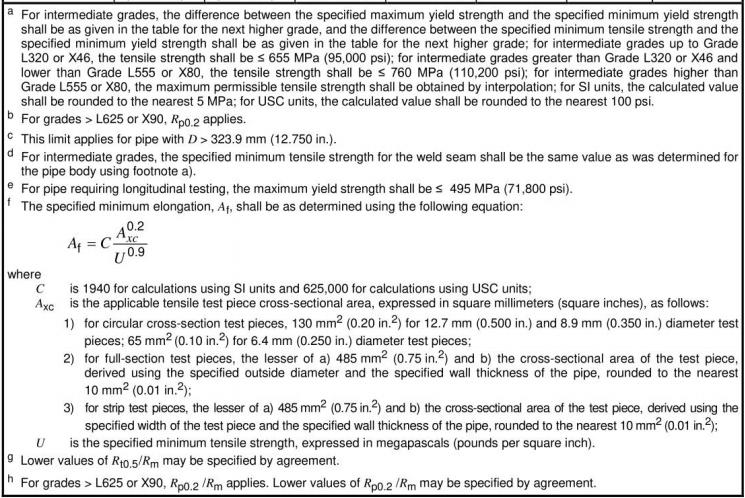

PSL 2 パイプの引張試験結果の要件

| 表7 PSL 2パイプの引張試験結果の要件 | |||||||

| パイプグレード | 継目無溶接管の管本体 | 溶接シーム HFWの SAWと CoWパイプ | |||||

| 降伏強さa Rto.5 MPa(psi) | 抗張力a Rm MPa (psi) | 比率交流 Rt0.5/Rm | 伸長 (50mmの場合 または2インチ) Af % | 引張 強さd Rm MPa (psi) | |||

| 分 | 最大 | 分 | 最大 | 最大 | 分 | 分 | |

| L245RまたはBR L245NまたはBN L245QまたはBQ L245MまたはBM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0.93 | f | 415 (60.200) |

| L290RまたはX42R L290NまたはX42N L290QまたはX42Q L290MまたはX42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0.93 | f | 415 (60.200) |

| L320NまたはX46N L320QまたはX46Q L320M または X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0.93 | f | 435 (63.100) |

| L360NまたはX52N L360QまたはX52Q L360MまたはX52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0.93 | f | 460 (66.700) |

| L390NまたはX56N L390QまたはX56Q L390M または X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0.93 | f | 490 (71.100) |

| L390NまたはX56N L390QまたはX56Q L390M または X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0.93 | f | 490 (71.100) |

| L415NまたはX60N L415QまたはX60Q L415MまたはX60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0.93 | f | 520 (75.400) |

| L450QまたはX65Q L450MまたはX65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0.93 | f | 535 (77.600) |

| L485QまたはX70Q L485M または X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0.93 | f | 570 (82.700) |

| L555QまたはX80Q L555M または X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0.93 | f | 625 (90.600) |

| L625M または X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0.95 | f | 695 (100.800) |

| L625QまたはX90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0.97g | f | — |

| L690MまたはX100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0.97h | f | 760 (110.200) |

| L690QまたはX100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0.97h | f | — |

| L830MまたはX120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0.97h | f | 915 (132.700) |

破断点伸びパーセントは、ゲージ長さ 50 mm (2 インチ) の試験片について報告するものとします。

ゲージ長が 50 mm (2 インチ) 未満の試験片の場合、破断点伸びは ISO 2566-1 または ASTM A370 に従って 50 mm (2 インチ) での伸びに変換されます。

静水圧試験

試験方法:API 5L 10.2.6。

すべてのサイズのシームレス (SMLS) パイプおよび D ≤ 457 mm (18.000 インチ) の溶接パイプには、5 秒以上の安定化時間がなければなりません。D > 457 mm (18.000 インチ) の溶接パイプには、10 秒以上の安定化時間がなければなりません。

曲げ試験

試験方法: 曲げ試験は ISO 8491 または ASTM A370 の要件に準拠するものとします。

試験片のどの部分にも亀裂が入ってはならず、溶接部にも亀裂が生じてはなりません。

L175P/A25P グレードはリン強化鋼で、L175/A25 鋼よりも優れたねじ切り性能を備えていますが、曲げがより困難です。

平坦化試験

試験方法: 圧縮試験は ISO 8492 または ASTM A370 の要件に準拠するものとします。

2 枚のプレート間の距離は、指定された距離に達するまで溶接部に亀裂が生じないような距離でなければなりません。

ガイド付き曲げ試験

試験方法: ガイド付き曲げ試験は、ISO 5173 または ASTM A370 の要件に準拠するものとします。

硬さ試験

試験方法: ISO 6506、ISO 6507、ISO 6508、または ASTM A370 に準拠した硬度試験。

外観検査で疑わしい硬い塊が見つかった場合は、ポータブル硬度計を使用して硬度を検査する必要があります。

API 5L PSL2鋼管のCVN衝撃試験

試験方法: シャルピー衝撃試験は ASTM A370 の要件を満たさなければなりません。

API 5L PSL2 溶接管の DWT 試験

試験方法:DWT試験はAPIに準拠する。5L3.

マクロ検査と金属組織検査

サブマージアーク溶接(SAW)およびコンビ溶接(COW)パイプの内部および外部の溶接偏差は、肉眼検査によってチェックされます。

溶接熱処理が必要な管については、HAZ 全体が肉厚方向全体に適切に熱処理されていることを確認するために冶金学的検査を実行する必要があります。

溶接熱処理を必要としない管の場合、金属組織検査を実施して、焼き戻しされていないマルテンサイトが残留していないことを確認する必要があります。

非破壊検査(3つの専用API 5L PSL2パイプのみ)

試験方法: API 5L 付属書 E。

パイプのマーキングと位置

鋼管の一般的なマーキング要素:

パイプメーカーの名前またはマーク。

「API Spec 5L」の刻印。(一般に API 5L と略されます。) 複数の互換規格に準拠した製品には、それぞれの規格の名前が表示される場合があります。

指定外径

指定された肉厚

パイプグレード(鋼名)

パイプの種類

長さ (パイプの長さの単位は m、単位は最も近い 0.01 m (単位はフィート、最も近い 10 分の 1))

鋼管マーキングの位置

D ≤ 48.3 mm (1.900 インチ) 鋼管: 鋼管の長さに沿って連続的に製造されるタブ、または鋼管束に固定できるタブ。

D > 48.3 mm (1.900 インチ) のパイプ:

外面: パイプの一端から 450 mm ~ 760 mm (1.5 フィート~2.5 フィート) のパイプの外表面上の点から始まります。

内面: パイプの一端から少なくとも 150 mm (6.0 インチ) 離れたパイプの内面にマーキングを開始します。

同等基準

API 5L が同等、または特定の状況では代替オプションとなる国際および地域のパイプおよびチューブ規格と、アプリケーション固有の多数の規格。

国際規格および地域規格

1. ISO 3183 - 国際標準化機構によって発行され、API 5L と密接に関連する石油およびガス業界の世界的なパイプライン標準。

2. EN 10208 - 燃料ガスおよび液体の輸送用鋼管に関する欧州規格。

3. GB/T 9711 - 石油およびガス産業のパイプライン輸送システムに関する中国の国家規格。

4. CSA Z245.1 - 石油とガスの輸送用のカナダ規格のカバーラインパイプ。

5. GOST 20295 - 石油および石油製品の輸送用のスチールラインパイプに関するロシアの規格。

6. IPS (イラン石油規格) - 石油およびガス産業用のラインパイプに関するイラン石油規格。

7. JIS G3454、G3455、G3456 - さまざまな圧力クラスの伝動管に関する日本工業規格。

8. DIN EN ISO 3183 - ISO 3183 に基づくラインパイプ用のドイツ工業規格。

9. AS 2885 - 石油とガスの輸送用のラインパイプシステムに関するオーストラリア規格。

アプリケーション固有の規格

1. API 5CT - 油井ケーシングおよびチューブに関する米国石油協会規格。主に油井で使用されますが、石油およびガス産業でも重要です。

2. ASTM A106 - 高温使用用の継ぎ目なし溶接炭素鋼管に関する米国試験材料協会の規格。

3. ASTM A53 - 米国国立試験材料研究所のシームレス溶接炭素鋼パイプの規格。通常、室温またはそれ以下の温度での流体輸送に使用されます。

4. ISO 3834 - 溶接金属の品質保証システムに焦点を当てた、品質要件に関する国際標準化機構の規格。

5. dnv-os-f101 - 海洋石油およびガス輸送パイプライン用の海底配管システムに関するノルウェー船級協会規格。

6. MSS SP-75 - 高強度、大径の円形溶接鋼管継手に焦点を当てた製造者規格協会の規格。

品質管理と環境適合性基準

1. NACE MR0175/ISO 15156 - 硫黄含有炭化水素環境での石油およびガスの抽出に使用される材料の要件。主に材料の選択に関係しますが、石油およびガス産業で使用される材料の耐食性を確保するために重要です。

当社の関連製品

API 5L PSL1&PSL2 GR.B 縦型サブマージアーク溶接管

API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW 炭素鋼管

API 5L GR.B 機械加工用厚肉継目無鋼管

API 5L Gr.X52N PSL 2 シームレス鋼管 ACC.To IPS-M-PI-190(3) & NACE MR-01-75 サワーサービス用

API 5L X42-X80/API 5L X52/PSL1&PSL2 石油およびガス炭素シームレス鋼管

API 5L GR.B 圧力・構造用シームレスラインパイプ

API 5L/ASTM A106/ASTM A53 Gr.B シームレス炭素鋼鋼管

BotopSteel は中国のプロフェッショナルです溶接炭素鋼管のメーカーとサプライヤー16 年以上にわたり、毎月 8,000 トン以上のシームレス ラインパイプを在庫しています。私たちは、1 件のリクエストを受け取ってから 24 時間以内に返信する準備ができており、また、相互に無制限の利点を開発し、可能性を中心に組織化することもできます。

タグ: API 56 46th、寸法偏差、PSL1、PSL2、サプライヤー、メーカー、工場、在庫店、会社、卸売、購入、価格、見積もり、バルク、販売用、コスト。

投稿日時: 2024 年 3 月 22 日