EFW-buizen (Electro Fusion Welded Pipe) zijn gelaste stalen buizen die worden gemaakt door een stalen plaat te smelten en samen te persen met behulp van de elektrische booglasstechniek.

Pijptype

EFW-staalbuizen zijn doorgaans recht gelaste staalbuizen.

Het kan een buis van koolstofstaal of van gelegeerd staal zijn.

EFW-normen en -graden

ASTM A358

304, 304L, 316, 316L en andere roestvrijstalen kwaliteiten worden veel gebruikt in toepassingen die een goede corrosiebestendigheid vereisen.

ASTM A671

CA55, CB60, CB65, CB70 en andere koolstofstaalsoorten voor omgevingen met lage temperaturen.

ASTM A672

Koolstof- en gelegeerd staal van de kwaliteiten A45, A50, B60, B65 en B70 voor toepassingen bij middelhoge temperaturen.

ASTM A691

CM65, CM70, CM75 en andere gelegeerde staalsoorten zijn ontworpen voor toepassingen die aan hoge druk worden blootgesteld.

API 5L

Pijpen van koolstofstaal van de kwaliteiten B, X42, X52, X60, X65, X70 en andere kwaliteiten voor langeafstandspijpleidingen voor olie en gas.

Onze producten

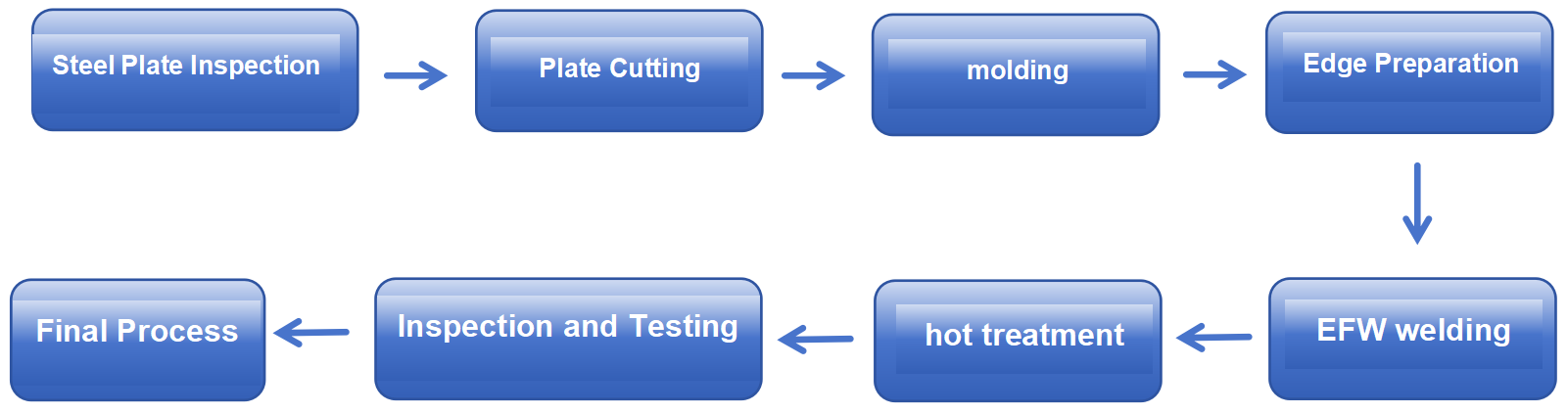

Processtroom van EFW-stalen buizen

In de praktijk is het proces complexer, zoals hieronder beschreven:

Materiaalselectie

Selecteer het juiste staalplaatmateriaal op basis van de vereiste chemische samenstelling en mechanische eigenschappen.

De stalen plaat moet worden geïnspecteerd om te bevestigen dat deze vrij is van defecten en het oppervlak moet worden gereinigd om eventuele onzuiverheden of oxiden te verwijderen die de kwaliteit van de las kunnen beïnvloeden.

Plaatsnijden

De plaat wordt op de gewenste maat gesneden, meestal met behulp van plasma- of autogeensnijden.

Na het snijden kunnen de randen van de plaat verder bewerkt moeten worden om een nauwkeurige uitlijning en verbinding tijdens het lassen te garanderen.

Plaatvorming

Stalen platen worden met behulp van persen of walserijen in cilindrische vormen gebogen.

De vorm van de buis wordt aangepast om ervoor te zorgen dat de uiteinden perfect op elkaar aansluiten ter voorbereiding op het daaropvolgende lasproces.

Randvoorbereiding

Het gevormde buisvormige uiteinde wordt geslepen of bewerkt om een afgeschuinde rand te creëren voor een volledige doorlassing.

EFWLassen

Bij de booglastechniek worden de randen van stalen platen bij hoge temperaturen tot een gesmolten toestand verhit.

Door middel van een elektrische boog en druk worden de randen van het gesmolten staal aan elkaar gesmolten om een lasverbinding te vormen. Deze stap kan meerdere lasnaden vereisen om de sterkte en kwaliteit van de las te garanderen.

Warmtebehandeling na het lassen

Na het lassen wordt een warmtebehandeling uitgevoerd om spanningen in de las en het staal te verlichten.

Dit houdt doorgaans in dat de gehele pijp of het lasgebied tot een specifieke temperatuur wordt verwarmd en vervolgens onder gecontroleerde omstandigheden wordt afgekoeld.

Inspectie en testen

De buizen worden na het lassen en de warmtebehandeling grondig geïnspecteerd en getest.

Dit omvat visuele inspectie, dimensionale inspectie, niet-destructief onderzoek (bijv. ultrasoon of röntgenonderzoek), evenals testen van mechanische eigenschappen (bijv. trek- en slagproeven).

Eindverwerking

De buizen worden op de gewenste lengte gesneden, aan de uiteinden afgeschuind en eventueel afgewerkt met oppervlaktebehandelingen zoals coatings.

De afgewerkte buis wordt voorzien van relevante informatie zoals materiaalkwaliteit, afmeting, ovennummer, enz., voor traceerbaarheid en gebruik.

Voordelen van EFW stalen buizen

Hoogwaardige lassen

Het gebruik van elektrofusielastechnologie maakt hoogwaardige lassen mogelijk met een uniforme structuur en een laag defectpercentage, wat de structurele integriteit verbetert.

Productie van grote afmetingen en dikwandige producten

Het EFW-proces is geschikt voor de productie van buizen met een grote diameter en dikke wanden voor toepassingen onder hoge druk en zware belasting.

Breed scala aan toepassingen

Geschikt voor een breed scala aan koolstof- en gelegeerde staalsoorten, en voor omgevingen met hoge temperaturen, hoge druk en corrosieve omstandigheden.

Productieflexibiliteit

Een sterk geautomatiseerde productielijn, waarbij de lasparameters kunnen worden aangepast aan de productgrootte en -dikte.

Economisch

De lange levensduur en de lage onderhoudskosten zorgen voor een goede algehele economische haalbaarheid, ondanks de hoge aanschafkosten.

Nadelen van EFW-stalen buizen

Hogere kosten

EFW-buizen zijn doorgaans duurder om te produceren dan andere soorten gelaste buizen, zoals weerstandsgelaste (ERW) buizen. Dit komt voornamelijk door de hoogwaardige materialen die worden gebruikt en het complexe productieproces.

Lagere productiesnelheden

Het EFW-proces kent een relatief lage productiesnelheid omdat het complexere las- en warmtebehandelingsprocessen met zich meebrengt. Dit kan leiden tot langere productiecycli, met name voor buizen met een grote diameter en dikke wanden.

Groottebeperkingen

Hoewel EFW geschikt is voor de productie van buizen met een grote diameter, is de technologie mogelijk minder economisch of toepasbaar voor kleinere buisdiameters, met name in toepassingen waar hogere precisie en fijne diameters vereist zijn.

Laskwaliteit

Hoewel elektrofusielassen hoogwaardige lassen oplevert, kunnen het smelten en samensmelten tijdens het lasproces nog steeds defecten zoals porositeit, onvolledige fusie en insluitingen introduceren. Deze moeten worden aangepakt door middel van strenge kwaliteitscontrole en inspectie.

Hoge eisen aan operators

EFW-productie vereist zeer bekwame operators en onderhoudspersoneel om ervoor te zorgen dat het lasproces correct wordt uitgevoerd en de apparatuur naar behoren functioneert. Dit leidt tot verhoogde investeringen in training en bijscholing van medewerkers.

Toepassingen

Olie- en gasindustrie

Chemische industrie

Energie-industrie

Bouw en infrastructuur

Botop Steel is een fabrikant en leverancier van hoogwaardige gelaste koolstofstalen buizen uit China, en tevens een groothandel in naadloze stalen buizen. Neem contact met ons op voor al uw behoeften op het gebied van stalen buizen!

Trefwoorden: EFW, EFW-buis, EFW-leidingen, leveranciers, fabrikanten, fabrieken, distributeurs, bedrijven, groothandel, kopen, prijs, offerte, bulk, te koop, kosten.

Geplaatst op: 09-04-2024