Onderpoederlassen is ideaal voor pijpleidingen, drukvaten en tanks, de aanleg van rails en grote bouwprojecten, met de eenvoudigste monofilamentstructuur, dubbele draadstructuur, tandem dubbele draadstructuur en meerfilamentstructuur.

Onderpoederlassen biedt voordelen voor gebruikers in tal van lasprocessen. Van verhoogde productiviteit en verbeterde werkomgeving tot het garanderen van constante kwaliteit en meer. Metaalbewerkers die overwegen over te stappen op onderpoederlassen, zouden moeten beseffen dat dit proces veel voordelen kan opleveren.

Basiskennis van onderpoederlassen

Onderpoederlassen is een vereiste voor zware industriële toepassingen zoals pijpen, drukvaten en tanks, locomotiefbouw en zware bouw- en graafwerkzaamheden. Ideaal voor industrieën die een hoge productiviteit vereisen, met name bij het lassen van zeer dikke materialen, biedt onderpoederlassen vele voordelen.

De hoge afzettingssnelheid en loopsnelheid kunnen een aanzienlijke impact hebben op de productiviteit, efficiëntie en productiekosten van de werknemers, wat een van de belangrijkste voordelen van het onderpoederlasproces is.

Andere voordelen zijn onder meer: Uitstekende chemische samenstelling en mechanische eigenschappen van de las, minimale zichtbaarheid van de lasboog en weinig lasrook, verbeterd werkcomfort en een goede lasvorm en lasnaad.

Onderpoederlassen is een draadaanvoermechanisme dat gebruikmaakt van korrelig vloeimiddel om de boog van de lucht te scheiden. Zoals de naam al suggereert, is de boog in het vloeimiddel ingebed. Dit betekent dat, wanneer de parameters correct zijn ingesteld, de boog onzichtbaar is door de uitstroom van een laag vloeimiddel. De lasdraad wordt continu aangevoerd door een lastoorts die langs de las beweegt.

Booglassen zorgt ervoor dat een deel van de lasdraad, een deel van het vloeimiddel en het basismetaal smelt, waardoor een smeltbad ontstaat dat condenseert tot een las die bedekt is met een laag lasslak. De dikte van het te lassen materiaal varieert van 1/16" tot 3/4". Een enkele lasnaad kan 100% doorlassing bereiken. Indien de wanddikte niet beperkt is, kan er in meerdere lagen gelast worden. Hierbij is het belangrijk dat de las op de juiste wijze wordt voorbehandeld en de juiste combinatie van lasdraad en vloeimiddel wordt gekozen.

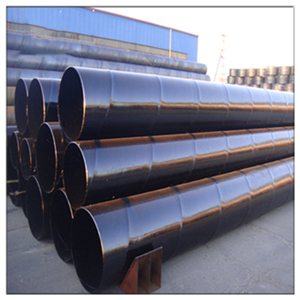

LSAW

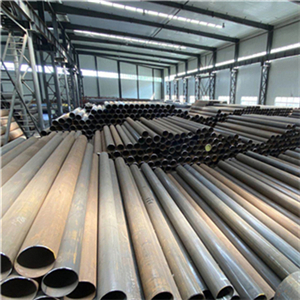

ERW

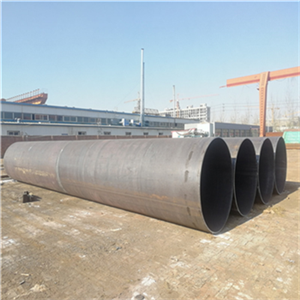

SSAW

Keuze van vloeimiddel en lasdraad

Het kiezen van de juiste flux en lasdraad voor een specifiek onderpoederlasproces is cruciaal voor het behalen van de beste resultaten. Hoewel onderpoederlassen op zich al efficiënt is, kunnen de productiviteit en efficiëntie verder worden verhoogd door de juiste lasdraad en flux te gebruiken.

Het vloeimiddel beschermt niet alleen het smeltbad, maar draagt ook bij aan de verbetering van de mechanische eigenschappen en de productiviteit van de las. De samenstelling van het vloeimiddel heeft een grote invloed op deze factoren, omdat het de stroomvoerende capaciteit en de slakafgifte beïnvloedt.

De huidige capaciteit zorgt ervoor dat de hoogst mogelijke afzettingsefficiëntie en een hoogwaardig lasprofiel kunnen worden verkregen.

De slakvorming bij het gebruik van een bepaalde flux beïnvloedt de fluxkeuze, omdat sommige fluxen beter geschikt zijn voor bepaalde soldeerontwerpen dan andere.

Voor onderpoederlassen zijn er verschillende soorten flux beschikbaar, waaronder actieve en neutrale flux. Een fundamenteel verschil is dat de actieve flux de chemische samenstelling van de las verandert, terwijl de neutrale flux dat niet doet.

Actieve fluxen worden gekenmerkt door de toevoeging van silicium en mangaan. Deze elementen helpen de treksterkte van de las te behouden bij een hoge warmte-inbreng, zorgen ervoor dat de las glad en egaal blijft bij hoge lassnelheden en zorgen voor een goede slakafvoer. Over het algemeen kunnen actieve fluxen het risico op een slechte soldeerkwaliteit, evenals dure nabewerking en reiniging na het lassen, verminderen. Houd er echter rekening mee dat actieve fluxen meestal het meest geschikt zijn voor enkel- of dubbellaags solderen.

Neutrale fluxen zijn beter geschikt voor grote meerlaagse soldeerverbindingen, omdat ze de vorming van broze, scheurgevoelige lassen helpen voorkomen.

Er zijn veel verschillende soorten lasdraden verkrijgbaar voor onderpoederlassen, elk met hun eigen voor- en nadelen. Sommige draden zijn speciaal ontwikkeld voor lassen met een hogere warmte-inbreng, terwijl andere specifiek zijn ontworpen met legeringen die het vloeimiddel helpen bij het reinigen van het lasmateriaal.

Houd er rekening mee dat de chemische eigenschappen en de interactie met de warmte-inbreng van de lasdraad de mechanische eigenschappen van de las beïnvloeden. De productiviteit kan ook aanzienlijk worden verhoogd door de juiste keuze van het toevoegmateriaal.

Het gebruik van een draad met een metalen kern bij onderpoederlassen kan bijvoorbeeld de afzettingsefficiëntie met 15% tot 30% verhogen in vergelijking met het gebruik van een massieve draad, terwijl het ook een breder en ondieper indringingsprofiel oplevert.

Door de hoge lassnelheid verminderen metalen kerndraden ook de warmte-inbreng, waardoor het risico op lasvervorming en doorbranden wordt geminimaliseerd.

Van alle staalsoorten heeft austenitisch roestvast staal de laagste vloeigrens. Daarom is austenitisch roestvast staal, qua mechanische eigenschappen, niet het beste materiaal voor de klepstang, omdat de diameter van de klepstang moet toenemen om een bepaalde sterkte te garanderen. De vloeigrens kan niet worden verhoogd door warmtebehandeling, maar wel door koudvervorming.

Wij zijn leverancier van naadloze koolstofstalen en roestvrijstalen buizen. Neem gerust contact met ons op voor meer informatie; wij staan u graag te woord!

Geplaatst op: 30 januari 2023