| Produktnavn | Karbonstålrør/kjelestålrør |

| Materiale | A53 GrB, A36, ST52, ST35, ST42, ST45, X42, X46, X52, X60, X65, X70 |

| Standard | API 5L,ASTM A106 Gr.B,ASTM A53 Gr.B,ASTMA179/A192,ASTM A335 P9,ASTM A210,ASTM A333 |

| Sertifikater | API 5L, ISO9001, SGS, BV, CCIC |

| Ytre diameter | 13,7 mm–762 mm |

| Veggtykkelse | SCH10,SCH20,SCH30,STD,SCH40,SCH60,SCH80,SCH100,SCH120,SCH160,XS,XXS |

| Lengde | 1m, 4m, 6m, 8m, 12m i henhold til kjøperens forespørsel |

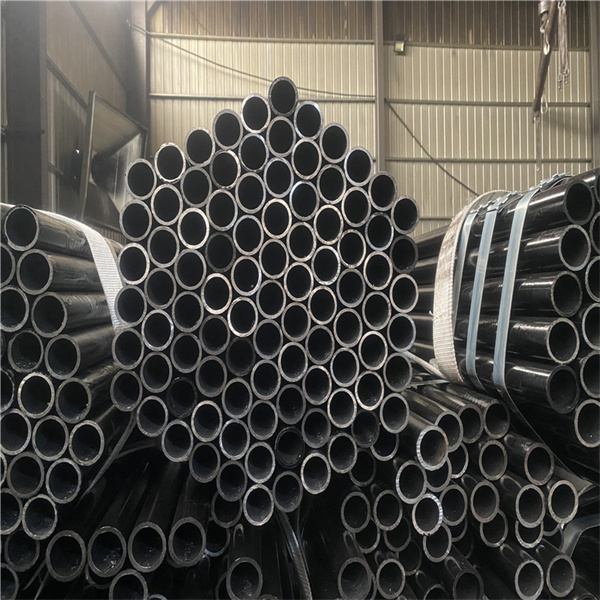

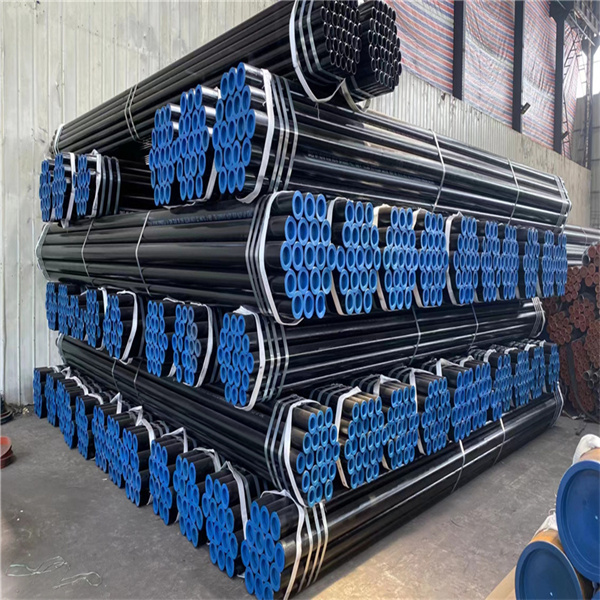

| Overflatebehandling | svart maling, lakk, olje, galvanisert, antikorrosjonsbelagt |

| Merking | Standardmerking, eller i henhold til forespørselen din. Merkemetode: Sprayhvit maling |

| Avslutt behandling | Vanlig ende/skrå ende/rillet ende/gjenget ende med plasthetter |

| Teknikk | Varmvalset eller kaldvalset ERW |

| Pakke | Løs pakke; Pakket i bunter (2 tonn maks); buntede rør med slynger i begge enderfor enkel lasting og lossing; treetuier; vanntett vevd veske |

| Test | Kjemisk komponentanalyse, mekaniske egenskaper, tekniske egenskaper, utvendig størrelse Inspeksjon, hydraulisk testing, røntgentest |

| Søknad | Væskelevering, strukturrør, konstruksjon, petroleumssprekker, oljerør, gassrør |

API 5L X42-X80, PSL1 og PSL2 olje og gassSømløs stålrør av karbonbrukes til å transportere gass, vann og petroleum til både olje- og naturgassindustrien.

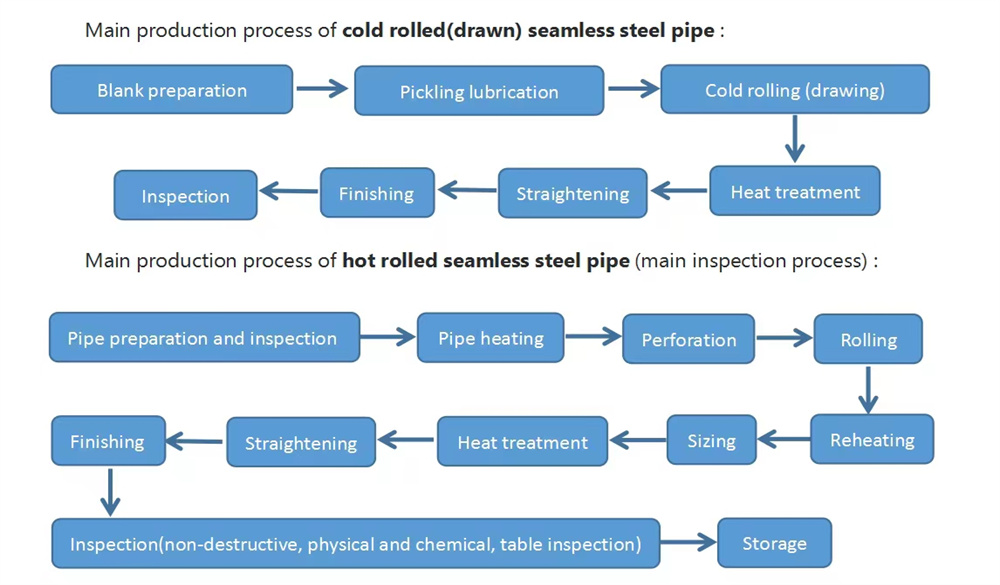

API 5L X42-X80, PSL1 og PSL2 sømløs stålrør for olje og gass er laget enten ved kaldtrukne eller varmvalsede rør, etter behov fra kundene.

API 5L X52 PSL1 og PSL2 sømløs stålrør for olje og gass er laget enten med kaldtrukne eller varmvalsede rør, vanligvis små størrelser med kaldtrukne rør og store størrelser med varmvalsede rør.

Karakter og kjemisk sammensetning (%)For API 5L PSL1

| Standard |

Karakter | Kjemisk sammensetning(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,28 | ≤1,30 | ≤0,030 | ≤0,030 |

| X46, X52, X56 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X60, X65 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X70 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X52 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

Karakter og kjemisk sammensetning (%)For API 5L PSL2

| Standard |

Karakter | Kjemisk sammensetning(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,24 | ≤1,30 | ≤0,025 | ≤0,015 |

| X46, X52, X56 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X60, X65 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X70, X80 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X52 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

Mekaniske egenskaper til API 5L GR.B X42-X80/X52(PSL1):

| Karakter | Flytegrense(MPa) | Strekkfasthet(MPa) | Forlengelse A% | ||

|

| psi | MPa | psi | MPa | Forlengelse (min.) |

| X42 | 42 000 | 290 | 60 000 | 414 | 21~27 |

| X46 | 46 000 | 317 | 63 000 | 434 | 20~26 |

| X52 | 52 000 | 359 | 66 000 | 455 | 20~24 |

| X56 | 56 000 | 386 | 71 000 | 490 |

|

| X60 | 60 000 | 414 | 75 000 | 517 |

|

| X65 | 65 000 | 448 | 77 000 | 531 |

|

| X70 | 70 000 | 483 | 82 000 | 565 |

|

| X52 | 52 000 | 359 | 66 000 | 455 | 20~24 |

Mekaniske egenskaper til API 5L/X52GR.B sømløs rørledning (PSL2):

| Karakter | Flytegrense(MPa) | Strekkfasthet(MPa) | Forlengelse A% | Innvirkning (J) | ||

|

| psi | MPa | psi | MPa | Forlengelse (min.) | Min. |

| X42 | 290 | 496 | 414 | 758 | 21~27 | 41(27) |

| X46 | 317 | 524 | 434 | 758 | 20~26 | 41(27) |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

| X56 | 386 | 544 | 490 | 758 |

|

|

| X60 | 414 | 565 | 517 | 758 |

|

|

| X65 | 448 | 600 | 531 | 758 |

|

|

| X70 | 483 | 621 | 565 | 758 |

|

|

| X80 | 552 | 690 | 621 | 827 |

| |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

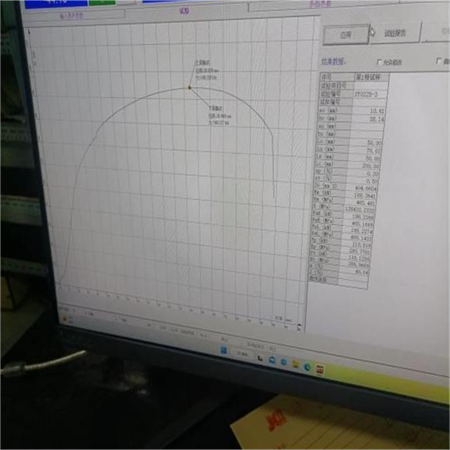

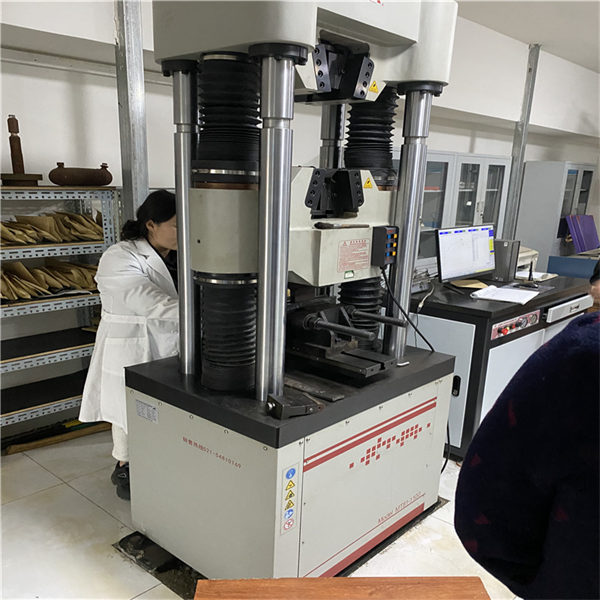

Mekanisk testing

Hardhetstesting

Bøyetesting

Strekkprøving av rørlegemet – Strekkprøvingen skal utføres i samsvar med ISO6892 eller ASTM A370. Longitudinelle prøver skal brukes. To ganger per testenhet av rør med samme kaldekspansjonsforhold ca.

Utflatningstest – Én utflatningstest skal utføres på prøver fra hver ende av to rør valgt fra hvert parti.

CVN-slagtest – Charpy-testen skal utføres i samsvar med ASTM A370. To ganger per testenhet på ikke mer enn 100 rørlengder med samme kaldekspansjonsforhold ca.

Hardhetstest – Når det oppdages mistanke om harde flekker ved visuell inspeksjon, skal hardhetstester utføres i samsvar med ISO 6506, ISO 6507, ISO 6508 eller ASTM A 370 ved bruk av bærbart hardhetstestutstyr og metoder som er i samsvar med henholdsvis ASTM A 956, ASTM A 1038 eller ASTM E 110, avhengig av hvilken metode som brukes.

Hydrostatisk test – Hvert rør skal gjennomgå en hydrostatisk trykktest

Bøyetest – et tilstrekkelig rørstykke skal tåle å bli kaldbøyd 90° rundt en sylindrisk dor.

100 % røntgentest for sveisesømmen

Ultralydtesting

Virvelstrømsundersøkelsen

Bare rør eller svart/lakkbelegg (i henhold til kundens krav);

15 cm og mindre i bunter med to bomullsslynger;

Begge ender med endebeskyttere;

Vanlig ende, skrå ende (2" og over med skrå ender, grad: 30~35°), gjenget og kobling;

Merking.

| Størrelse | Toleranse (med respektt to spesifisert utenfordiameter) |

| <2 3/8 | + 0,016 tommer, - 0,031 tommer (+ 0,41 mm, - 0,79 mm) |

| > 2 3/8 og ≤4 1/2, kontinuerlig sveiset | ±1,00 % |

| > 2 3/8 og < 20 | ±0,75 % |

| > 20. sømløs | ± 1,00 % |

| >20 og <36, sveiset | + 0,75 %.–0,25 % |

| > 36, sveiset | + 6,35 mm - 3,20 mm (+ 6,35 mm, -3,20 mm) |

Dersom røret er hydrostatisk testet til trykk som overstiger standard testtrykk, kan andre toleranser avtales mellom produsent og kjøper.

| Ute av rundhet | |||||

| Størrelse | Minus toleranse | Pluss toleranse | Ende-til-ende toleranse | Diameter, aksetoleranse (prosent av spesifisert ytterdiameter) | Maksimal differanse mellom minimums- og maksimumsdiameter (gjelder kun rør med D/t≤75) |

| ≤10 3/4 l og V4 | 1/64 (0,40 mm) | 1/16 (1,59 mm) | — | — | |

| >10 3/4 og ≤20 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | — | — | — |

| > 20 og ≤ 42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | <0,500 tommer (12,7 mm) |

| >42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | £ Q625 tommer (15,9 mm) |

Toleranser for ute av rundhet gjelder for maksimale og minimale diametre målt med en stangmåler, skyvelære eller enhet som måler faktiske maksimale og minimale diametre.

Gjennomsnittsdiameteren (målt med diameterbånd) på den ene enden av røret skal ikke avvike med mer enn 2,38 mm (3/32 tomme) fra den andre enden.

| Størrelse | Type rør | Toleranse1 (prosent av spesifisert veggtykkelse} | |

| Karakter B eller lavere | Karakter X42 eller høyere | ||

| <2 7/8 | Alle | +20,- 12,5 | + 15,0–12,5 |

| >2 7/8 og <20 | Alle | + 15,0,-12,5 | + 15-I2.5 |

| >20 | Sveiset | + 17,5–12,5 | + 19,5–8,0 |

| >20 | Sømløs | + 15,0–12,5 | + 17,5–10,0 |

Der negative toleranser som er mindre enn de som er oppført er spesifisert av kjøper, skal den positive toleransen økes til det gjeldende totale toleranseområdet i prosent minus den negative toleransen for veggtykkelse.

| Mengde | Totoleranse (prosent) |

| Enkeltlengder, spesielt glatt rør eller A25-rørEnkeltlengder, andre rørVognlaster. Grad A 25,40 000 lb (18 144 kg) eller merVognlaster, unntatt klasse A25, 40.0001b (18 144 kg) eller merVognlaster, alle kvaliteter mindre enn 40 000 lb (18 144 kg) Bestillingsvarer. Karakter A25. 18 144 kg eller mer Bestill varer, unntatt klasse A, 25 40 000 lb (18 144 kg) eller mer Bestillingsvarer, alle kvaliteter, mindre enn 18 144 kg | + 10.-5.0 + 10,- 35 -2,5 -1,75 -15 -3,5 -1,75 -3,5 |

Merknader:

1. Vekttoleranser gjelder for de beregnede vektene for gjengede og koblede rør og for de tabulerte eller beregnede vektene for glatte rør. Der negative veggtykkelsestoleranser som er mindre enn de som er oppført i tabellen ovenfor, er spesifisert av kjøperen, skal plussvekttoleransen for enkeltlengder økes til 22,5 prosent minus den negative veggtykkelsestoleransen.

2. For vognlaster bestående av rør fra mer enn én bestillingsvare, skal vognlasttoleransene anvendes på basis av den enkelte bestillingsvare.

3. Toleransen for bestillingsvarer gjelder for den totale mengden rør som sendes for bestillingsvaren.