ASTM A106 Grade B er et sømløst karbonstålrør basert på ASTM A106-standarden og designet for å tåle høye temperaturer og trykkmiljøer.

Den brukes hovedsakelig i olje-, gass- og kjemisk industri for konstruksjon av rørsystemer og tilhørende anlegg.

Navigasjonsknapper

ASTM A106-kvalitet

ASTM A106 er en standardspesifikasjon for sømløse karbonstålrør for høytemperaturapplikasjoner utviklet av ASTM International. Spesifikasjonen definerer tre grader av sømløse karbonstålrør, grad A, grad B og grad C. Av disse er grad B den mest brukte.

Grad «B» representerer en spesifikk kjemisk sammensetning og mekanisk egenskapsnivå for materialet for bruksområder ved bestemte temperaturer og trykk.

Hvis du vil vite mer om ASTM A106 kan du klikke:Hva betyr ASTM A106?

Viktige funksjoner

Sømløs produksjon

ASTM A106 Grade B-rør produseres gjennom en sømløs produksjonsprosess som sikrer ensartethet og styrke for bruk i miljøer utsatt for høy belastning.

Høytemperaturytelse

Dette røret er spesielt egnet for arbeid i miljøer med høy temperatur, som for eksempel i rørsystemer i kraftverk, raffinerier og kjemiske anlegg.

Kjemisk sammensetning

Den kjemiske sammensetningen av grad B er utformet for å gi den god varmebestandighet og bearbeidbarhet. Den inneholder vanligvis et lavt karboninnhold og moderate mengder mangan, fosfor, svovel og silisium.

Mekaniske egenskaper

ASTM A106 klasse B stålrør gir utmerket strekkfasthet og god flytegrense for applikasjoner som krever gode mekaniske egenskaper.

Bredt spekter av bruksområder

På grunn av varmebestandigheten og de mekaniske egenskapene brukes ASTM A106 Grade B-rør i en rekke bruksområder som olje og gass, petrokjemikalier, kjeler og varmevekslere.

Kjemisk sammensetning

| Komposisjon | C (Karbon) | Mn (Mangan) | P (Fosfor) | S (Svovel) | Si (Silikon) | Cr (Krom) | Cu (Kopper) | Mo (Molybden) | Ni (Nikkel) | V (Vanadium) |

| maks | — | maks | maks | min | maks | maks | maks | maks | maks | |

| mengde inneholdt | 0,30 % | 0,29–1,06 % | 0,035 % | 0,035 % | 0,10 % | 0,40 % | 0,40 % | 0,15 % | 0,40 % | 0,08 % |

Med mindre annet er spesifisert av kjøperen, vil det for hver reduksjon på 0,01 % under det spesifiserte karbonmaksimumet tillates en økning på 0,06 % mangan over det spesifiserte maksimumet, opptil maksimalt 1,65 %.

Cr, Cu, Mo, Ni og V: summen av disse fem elementene skal ikke overstige 1 %.

Mekaniske egenskaper

| Liste | Strekkfasthet, min. | Flytegrense, min | ||

| klassifikasjon | psi | MPa | psi | MPa |

| ASTM A106 Grad b | 60 000 | 415 | 35 000 | 240 |

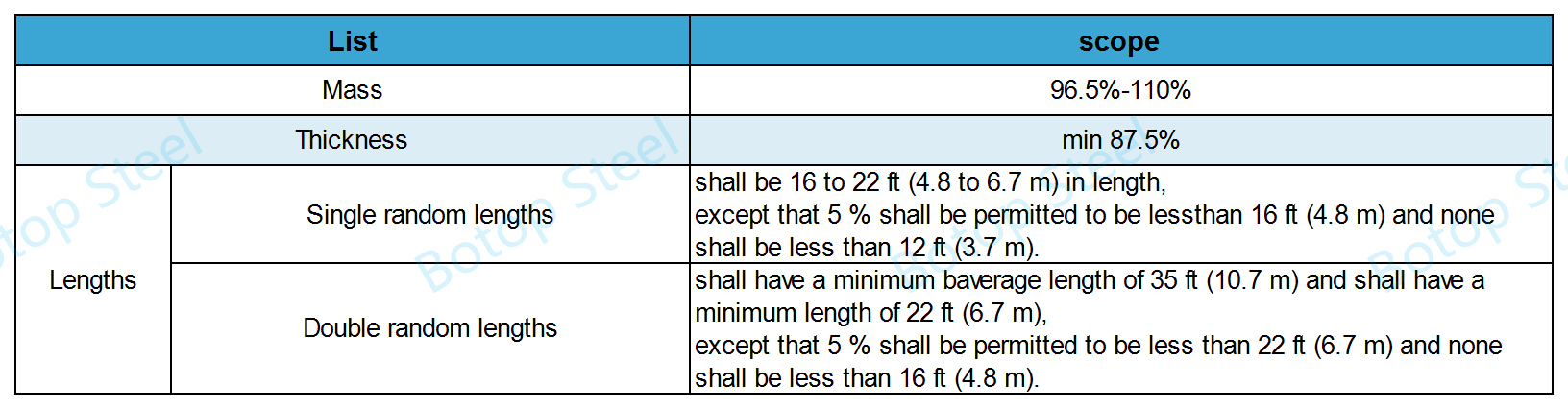

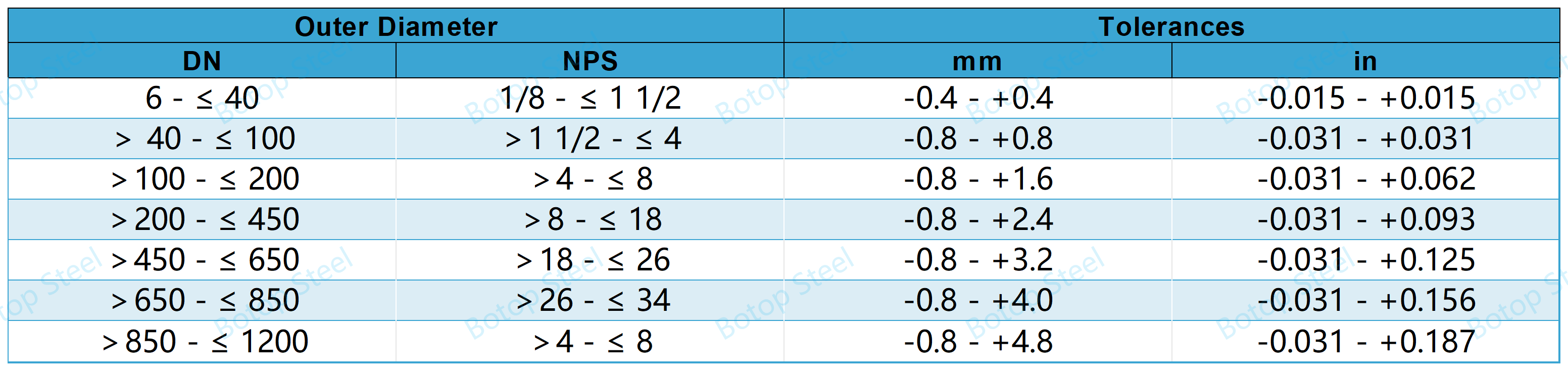

Dimensjonstoleranser

Masse, tykkelse og lengder

Ytre diameter

Testing og sertifisering

Analyse av kjemisk sammensetning

Bestem rørets kjemiske sammensetning, inkludert karbon, mangan, fosfor, svovel og silisium, for å sikre at materialet oppfyller kravene til kjemisk sammensetning spesifisert i standarden.

Strekktesting

Mål strekkfastheten, flytegrensen og forlengelsen til stålrøret. Disse testene bidrar til å evaluere materialets ytelse og seighet under strekkspenning.

Bøyetest

Bøyetester utføres på sveisede og sømløse rør for å evaluere dets plastiske deformasjonskapasitet og integriteten til sveisede skjøter.

Utflatningstest

Utflatingstester utføres på rør for å evaluere deres deformasjons- og bruddegenskaper under trykk.

Hardhetstesting

Hardheten til et materiale evalueres ved hjelp av en Brinell- eller Rockwell-hardhetstest. Denne testen er viktig for å bestemme materialets prosesserings- og anvendelsesegenskaper.

Hydrotesting

Hvert rør må hydrostatisk testes for å bekrefte at det er lekkasjefritt ved det spesifiserte trykket for å sikre rørsystemets tetthet og sikkerhet.

Ikke-destruktiv testing

Inkluderer ultralydtesting (UT), magnetisk partikkeltesting (MT) og/eller radiografisk testing (RT) for å oppdage interne og overflatedefekter som sprekker, inneslutninger og porøsitet.

Støttesting (på forespørsel)

I noen tilfeller kan det være nødvendig med slagtesting (f.eks. Charpy V-hakktest) for å evaluere materialets bruddseighet ved lave temperaturer.

Hovedapplikasjoner for ASTM A106 klasse B

Transport av olje og gass: for miljøer med høyt trykk og høy temperatur.

Kjemisk prosesseringFor korrosjons- og høytemperaturbestandige rørsystemer.

KraftstasjonerFor dampledninger og kjeleuttak.

Industriell produksjon: for trykkrør og høytrykksutstyr.

Bygging og skipsbyggingfor bygging av varme- og kjølesystemer og kjele- og dampsystemer for skip.

Bilindustrien: for produksjon av bildeler som er motstandsdyktige mot høye temperaturer og trykk.

Alternativ til ASTM A106 GR.B

Ved valg av alternative materialer bør man ta hensyn til materialets mekaniske egenskaper, temperaturbestandighet, trykkmotstand og korrosjonsmotstand for å sikre samsvar med spesifikke brukskrav og relevante forskrifter og standarder.

| Standardnavn | Anvendelsesområde |

| ASTM A53 klasse B | Lavtrykks- og mekaniske strukturelle applikasjoner |

| API 5L klasse B | Olje- og gassrørledninger |

| ASTM A333 Grad 6 | For lavtemperaturbruk |

| ASTM A335 P11 或 P22 | For høye temperaturer, som for eksempel kjeler i kraftverk |

| ASTM A312 TP304 eller TP316 | Bruksområder som krever høy korrosjonsbestandighet |

| ASME SA106 | Høytemperatur- og høytrykksmiljøer |

| AS/NZS 1163 C350L0 | Strukturelle og mekaniske formål |

| GB 3087 | Sømløse stålrør for lav- og mellomtrykkskjeler |

| GB 5310 | Sømløse stålrør for høytrykkskjeler |

| GB 9948 | Sømløse stålrør for oljesprengning |

Beskyttende belegg for ASTM A106 GR.B

Galvanisert

Galvanisering er en metode for å gi korrosjonsbeskyttelse ved å påføre et sinkbelegg på overflaten av stål.

Den vanligste galvaniseringsteknikken er varmforsinking, der stålrøret dyppes i smeltet sink for å danne et tett sinklag på overflaten.

Dette sinklaget isolerer ikke bare stålunderlaget fysisk fra luft og vann, noe som forhindrer oksidasjon, men reduserer også hastigheten på stålkorrosjon gjennom offeranodisk beskyttelse (sink er mer aktivt enn jern).

Varmgalvaniserte stålrør er egnet for bruk utendørs eller i våte miljøer, for eksempel vannbehandlingsanlegg og utendørs bygningskonstruksjoner.

Belegg

Belegg er en metode for å forhindre korrosjon ved å påføre ett eller flere lag med et spesifikt antikorrosjonsbelegg på overflaten av et stålrør.

Disse beleggene kan være epoksy, polyuretan, polyetylen eller andre syntetiske materialer.

Epoksybelegg er mye brukt i industrielle rør på grunn av deres utmerkede kjemiske stabilitet og vedheft.

Beleggets hovedfunksjon er å blokkere fuktighet og etsende kjemikalier, slik at de ikke kommer i direkte kontakt med stålet. Beleggbehandlingen er egnet for et bredt spekter av miljøer, som kjemiske anlegg, marine miljøer og urbane rørnettverk.

Fôrbelegg

Foringsbehandling går ut på å påføre et lag med korrosjonshemmende materiale, som epoksyharpiks, keramikk eller gummi, inni stålrøret for å forhindre korrosjon av transportmediet på stålrørets indre vegg.

Denne metoden er spesielt egnet for transport av korrosive væsker (f.eks. syrer, alkalier, saltløsninger osv.).

Epoksyharpiksforing gir et sterkt antikorrosjonslag som tåler en viss grad av kjemisk angrep og fysisk slitasje.

Foringen forlenger ikke bare rørets levetid, men opprettholder også væskens renhet og forhindrer forurensning.

Våre relaterte produkter

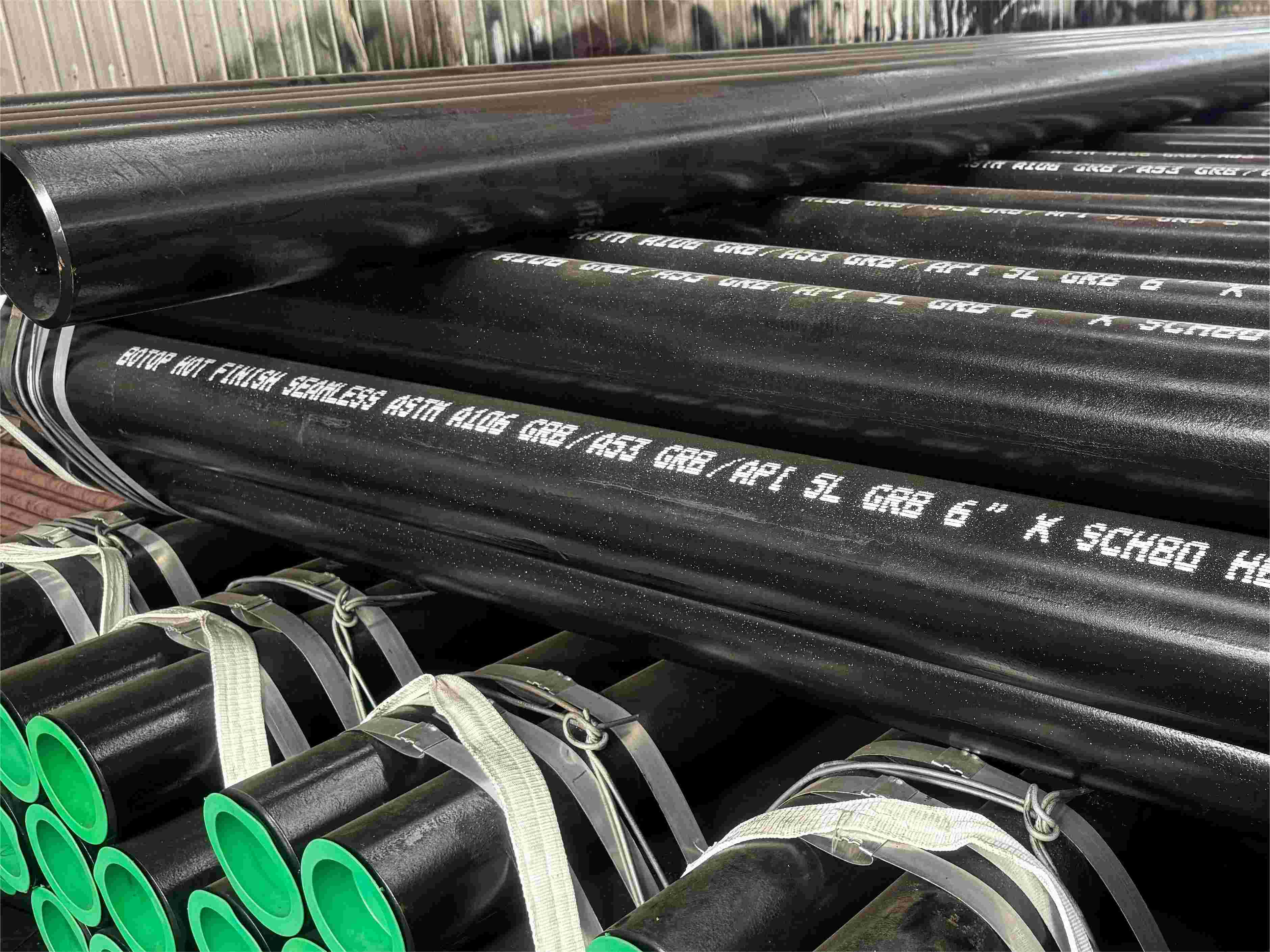

Vi er en av de ledende produsentene og leverandørene av sveisede karbonstålrør og sømløse stålrør fra Kina. Med et bredt utvalg av stålrør av høy kvalitet på lager, er vi forpliktet til å tilby deg et komplett utvalg av stålrørløsninger. For mer produktinformasjon, ta gjerne kontakt med oss. Vi ser frem til å hjelpe deg med å finne de beste stålrøralternativene for dine behov!

tags: a106 grad b, a106, sømløs, leverandører, produsenter, fabrikker, forhandlere, selskaper, engros, kjøp, pris, tilbud, bulk, til salgs, kostnad.

Publisert: 01.03.2024