ASTM A53 ERWtubo de açoTipo ENa especificação A53, fabricado pelo processo de soldagem por resistência, está disponível nos graus A e B.

É especialmente indicado para aplicações mecânicas e de pressão, sendo também frequentemente utilizado para o transporte geral de vapor, água, gás e ar.

As vantagens dos tubos de aço ERW, tais como:preço baixoealta produtividade, o que o torna o material de escolha para muitas aplicações industriais.

Aço BotopSomos um fabricante e fornecedor de tubos de aço carbono soldados de alta qualidade da China, além de distribuidor de tubos de aço sem costura, oferecendo uma ampla gama de soluções em tubos de aço!

Nosso estoque é amplo e conseguimos atender à rápida demanda de nossos clientes por uma grande variedade de tamanhos e quantidades.

A norma ASTM A53/A53M inclui os seguintes tipos e graus:

Tipo ESoldado por resistência elétrica, graus A e B.

Tipo S: Sem costura, graus A e B.

Tipo FSoldados de topo em forno, soldados continuamente, graus A e B.

Tipo EeTipo SExistem dois tipos de tubos amplamente utilizados. Em contraste,Tipo FÉ normalmente utilizado para tubos de diâmetro menor. Devido aos avanços na tecnologia de soldagem, esse método de fabricação é usado com menos frequência.

Diâmetros nominais: DN 6 - 650 [NPS 1/8 - 26];

Diâmetro externo: 10,3 - 660 mm [0,405 - 26 pol.];

Tabelas de espessura de parede e peso de tubos de aço:

Os tubos com extremidades planas podem ser visualizados na Tabela X2.2.;

Os tubos roscados e acoplados podem ser visualizados na Tabela X2.3..

A norma ASTM A53 também permite o fornecimento de tubos com outras dimensões, desde que o tubo atenda a todos os outros requisitos desta especificação.

ERWÉ amplamente utilizado na fabricação de tubos de aço carbono e de baixa liga, redondos, quadrados e retangulares.

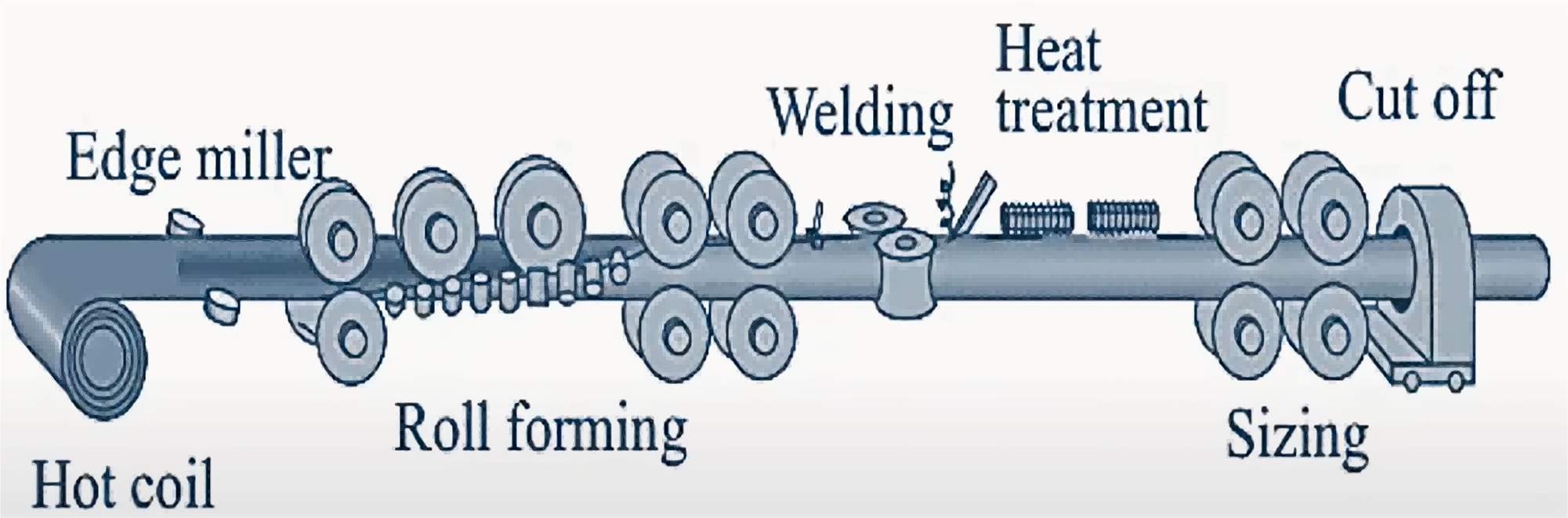

A seguir, descrevemos o processo de produção para fabricar...tubo de aço ERW redondo:

a) Preparação do materialO material inicial geralmente são bobinas de aço laminado a quente. Essas bobinas são primeiro achatadas e cortadas até a largura necessária.

b) FormandoGradualmente, por meio de uma série de rolos, a tira é transformada em uma estrutura tubular circular aberta. Durante esse processo, as bordas da tira são gradualmente aproximadas, preparando-as para a soldagem.

c) SoldagemApós a formação da estrutura tubular, as bordas da tira de aço são aquecidas por resistência elétrica na zona de soldagem. Uma corrente de alta frequência passa pelo material, e o calor gerado pela resistência é utilizado para aquecer as bordas até o seu ponto de fusão, sendo então soldadas por pressão.

d) RebarbaçãoApós a soldagem, as rebarbas (excesso de metal resultante da soldagem) são removidas da parte interna e externa do tubo para garantir uma superfície lisa no interior do mesmo.

e) Configuração de tamanho e comprimentoApós a soldagem e o desbarbamento, os tubos passam por uma máquina de calibragem para correção dimensional, garantindo que atendam aos requisitos exatos de diâmetro e circularidade. Em seguida, os tubos são cortados em comprimentos predeterminados.

f) Inspeção e testesO tubo de aço será submetido a testes e inspeções rigorosos, incluindo testes ultrassônicos, testes hidrostáticos, etc., para garantir que a qualidade do tubo de aço atenda aos padrões e especificações.

g) Tratamento de superfíciePor fim, o tubo de aço pode ser submetido a tratamentos adicionais, como galvanização a quente, pintura ou outros tratamentos de superfície, para proporcionar proteção adicional contra corrosão e melhorar a estética.

Soldas do tipo E ou do tipo F, grau BO tubo deve ser tratado termicamente ou de outra forma após a soldagem, de modo que não haja martensita não revenida.

A temperatura de tratamento térmico deve ser de pelo menos1000°F [540°C].

Quando a tubulação é expandida a frio, a expansão não deve exceder1,5%do diâmetro externo especificado do tubo.

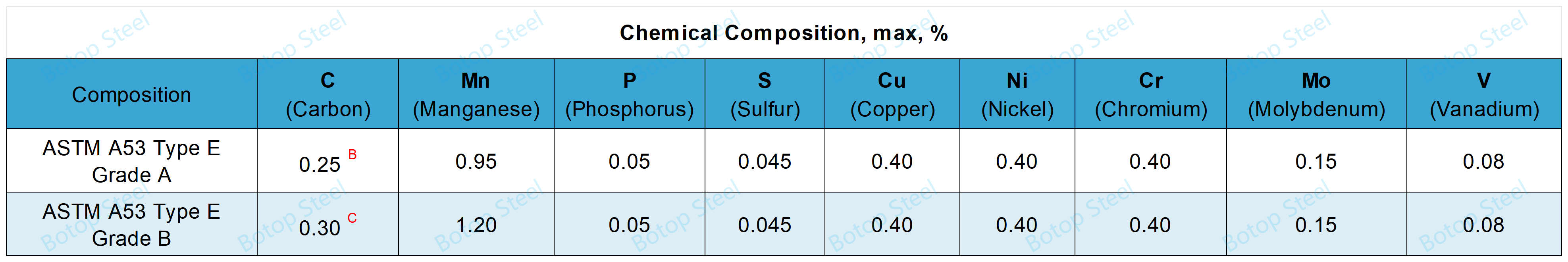

AOs cinco elementosCu, Ni, Cr, Mo, eVA soma não deve exceder 1,00%.

BPara cada redução de 0,01% abaixo do máximo de carbono especificado, será permitido um aumento de 0,06% de manganês acima do máximo especificado, até um máximo de 1,35%.

CPara cada redução de 0,01% abaixo do máximo de carbono especificado, será permitido um aumento de 0,06% de manganês acima do máximo especificado, até um máximo de 1,65%.

Propriedade de tração

| Lista | Classificação | Grau A | Grau B |

| Resistência à tração, mín. | MPa [psi] | 330 [48.000] | 415 [60.000] |

| Limite de escoamento, mínimo | MPa [psi] | 205 [30.000] | 240 [35.000] |

| Alongamento em 50 mm [2 pol.] | Observação | A,B | A,B |

Nota AO alongamento mínimo em 2 polegadas [50 mm] será aquele determinado pela seguinte equação:

e = 625.000 [1940] A0,2/U0,9

e = alongamento mínimo em 2 polegadas ou 50 mm em porcentagem, arredondado para o percentual mais próximo.

A = o menor valor entre 0,75 e2[500 mm2e a área da seção transversal do corpo de prova para o ensaio de tração, calculada utilizando o diâmetro externo especificado do tubo, ou a largura nominal do corpo de prova para o ensaio de tração e a espessura de parede especificada do tubo, com o valor calculado arredondado para o décimo de polegada mais próximo.2 [1 mm2].

U = resistência mínima à tração especificada, psi [MPa].

Nota BConsulte a Tabela X4.1 ou a Tabela X4.2, conforme aplicável, para os valores mínimos de alongamento necessários para várias combinações de tamanho do corpo de prova para ensaio de tração e resistência mínima à tração especificada.

Teste de flexão

Para tubos com DN ≤ 50 [NPS ≤ 2], um comprimento suficiente de tubo deve ser capaz de ser curvado a frio em 90° em torno de um mandril cilíndrico, cujo diâmetro seja doze vezes o diâmetro externo especificado do tubo, sem desenvolver fissuras em qualquer parte e sem abrir a solda.

Duplamente extra forte(categoria de peso:XXSTubos com diâmetro nominal superior a DN 32 [NPS 1 1/4] não precisam ser submetidos ao teste de curvatura.

Teste de achatamento

O teste de achatamento deve ser realizado em tubos soldados com diâmetro nominal superior a 50 mm (DN 50) e espessura extra-forte (XS) ou inferior.

Adequado para tubos do tipo E, grau A e B; e do tipo F, grau B.

Tubos de aço sem costura não precisam ser testados.

Hora do teste

Para todos os tamanhos de tubulação dos tipos S, E e F, classe B, a pressão experimental deve ser mantida por um mínimo de 5 segundos.

O teste hidrostático deve ser realizado sem vazamentos pela junta de solda ou pelo corpo do tubo.

Pressões de teste

Tubo com extremidade lisadeve ser testado hidrostaticamente à pressão aplicável especificada emTabela X2.2,

Tubo roscado e acopladodeve ser testado hidrostaticamente à pressão aplicável especificada emTabela X2.3.

Para tubos de aço com DN ≤ 80 [NPS ≤ 80], a pressão de teste não deve exceder 17,2 MPa;

Para tubos de aço com DN > 80 [NPS > 80], a pressão de teste não deve exceder 19,3 MPa;

Pressões experimentais mais elevadas podem ser selecionadas caso existam requisitos de engenharia específicos, mas isso requer negociação entre o fabricante e o cliente.

Marcação

Se o tubo foi submetido a teste hidrostático, a marcação deve indicar opressão de teste.

Os seguintes requisitos aplicam-se aos tubos de grau B dos tipos E e F.

Tubos sem costura possuem requisitos adicionais que não são abordados neste documento.

Métodos de teste

Tubos produzidos por máquinas de expansão e contração sem estiramento a quente: DN ≥ 50 [NPS ≥ 2], osoldasEm cada seção da tubulação, é necessário passar por um teste elétrico não destrutivo, e o método de teste deve estar de acordo com as normas.E213, E273, E309 ou E570padrão.

Tubos ERW produzidos por máquina de redução de diâmetro por estiramento a quente: DN ≥ 50 [NPS ≥ 2]Cada seçãoA tubulação deve ser totalmente inspecionada em sua totalidade por meio de ensaios elétricos não destrutivos, que devem estar em conformidade com oE213, E309, ouE570padrões.

Nota: A máquina de expansão a quente por estiramento é uma máquina que estica e comprime continuamente tubos de aço por meio de rolos em altas temperaturas para ajustar seus diâmetros e espessuras de parede.

Marcação

Caso o tubo tenha sido submetido a exame não destrutivo, é necessário indicar.EQMna marcação.

Massa

±10%.

Tubo DN ≤ 100 [NPS ≤ 4], pesado em lote.

Tubos DN > 100 [NPS > 4], pesados em peças individuais.

Diâmetro

Para tubos com DN ≤40 [NPS≤ 1 1/2], a variação do diâmetro externo não deve exceder ±0,4 mm [1/64 pol.].

Para tubos com diâmetro nominal (DN) ≥50 [NPS>2], a variação do diâmetro externo (DE) não deve exceder ±1%.

Espessuras

A espessura mínima da parede não deve ser inferior a87,5%da espessura de parede especificada.

Mais leve que o peso extra forte (XS).:

a) Tubo de extremidade lisa: 3,66 - 4,88 m [12 - 16 pés], não mais que 5% do número total.

b) comprimentos aleatórios duplos: ≥ 6,71 m [22 pés], comprimento médio mínimo de 10,67 m [35 pés].

c) comprimentos aleatórios simples: 4,88 - 6,71 m [16 - 22 pés], não mais do que 5% do número total de comprimentos roscados fornecidos sendo juntas (duas peças acopladas).

Peso extra forte (XS) ou mais pesado: 3,66-6,71 m [12 - 22 pés], não mais que 5% do total do tubo 1,83 - 3,66 m [6 - 12 pés].

Para tubos de aço ASTM A53, o acabamento disponível é preto ou galvanizado.

PretoTubos de aço sem qualquer tratamento superficial, geralmente vendidos diretamente após o processo de fabricação, para aplicações onde não é necessária resistência adicional à corrosão.

Os tubos galvanizados devem atender aos requisitos pertinentes.

Processo

O zinco deverá ser revestido interna e externamente pelo processo de imersão a quente.

Matéria-prima

O zinco utilizado para o revestimento deve ser de qualquer grau de zinco que esteja em conformidade com os requisitos da Especificação.ASTM B6.

Aparência

Os tubos galvanizados devem estar isentos de áreas sem revestimento, bolhas de ar, depósitos de fluxo e inclusões grosseiras de escória. Não serão permitidos grumos, protuberâncias, glóbulos ou grandes quantidades de depósitos de zinco que interfiram com o uso pretendido do material.

Peso do revestimento galvanizado

Será determinado por teste de descascamento de acordo com o método de ensaio ASTM A90.

O peso do revestimento não deve ser inferior a 0,55 kg/m² [ 1,8 oz/ft² ].

Tubo de aço ERW ASTM A53É normalmente utilizado em aplicações de baixa a média pressão, como em engenharia municipal, construção civil e tubulações estruturais mecânicas. Os cenários de uso comuns incluem o transporte de água, vapor, ar e outros líquidos de baixa pressão.

Com boa soldabilidade, são adequados para operações de conformação que envolvem enrolamento, curvatura e flangeamento.