API (American Petroleum Institute Standard) 5L é o padrão internacional para tubos de aço usados em sistemas de transporte por dutos.

API 5L cobre tubos de aço para uma variedade de aplicações para transporte de gás natural, petróleo e outros líquidos.Data de vigência da 46ª edição: a partir de 1º de novembro de 2018.

Se você quiser apenas ter uma ideia geral da API 5L, cliqueVisão geral da especificação do tubo API 5L.

Botões de navegação

O que foi atualizado na API 5L 46th

Origem da API 5L PSL

Classificação de tipos de aço e tipos de tubos

Estados de entrega aceitáveis

Matérias-primas para tubos de aço

Tipos de tubos de aço e extremidades de tubos cobertos pela API 5L

Processos de fabricação aceitáveis para tubos de aço PSL2

Inspeção de aparência e defeitos comuns da API 5L

Inspeção Dimensional (Desvios Dimensionais)

Itens de teste API 5L

Marcação e localização de tubos

Padrão de Equivalência

Nossos produtos relacionados

O que foi atualizado na API 5L 46th

Atualizações

Requisitos atualizados e ampliados para juntas fresadas;

Requisitos atualizados para perpendicularidade da extremidade do tubo;

Requisitos de teste de dureza atualizados para tubos API 5LPSL 2 para ambientes ácidos e tubos API 5L PSL 2 para ambientes offshore;

Novo

Tubo API 5L PSL 2 para aplicações que exigem capacidade de deformação plástica longitudinal.

Origem da API 5L PSL

PSL: Abreviatura do Nível de Especificação do Pipeline;

Dividido em: API 5L PSL 1 e API 5L PSL 2.

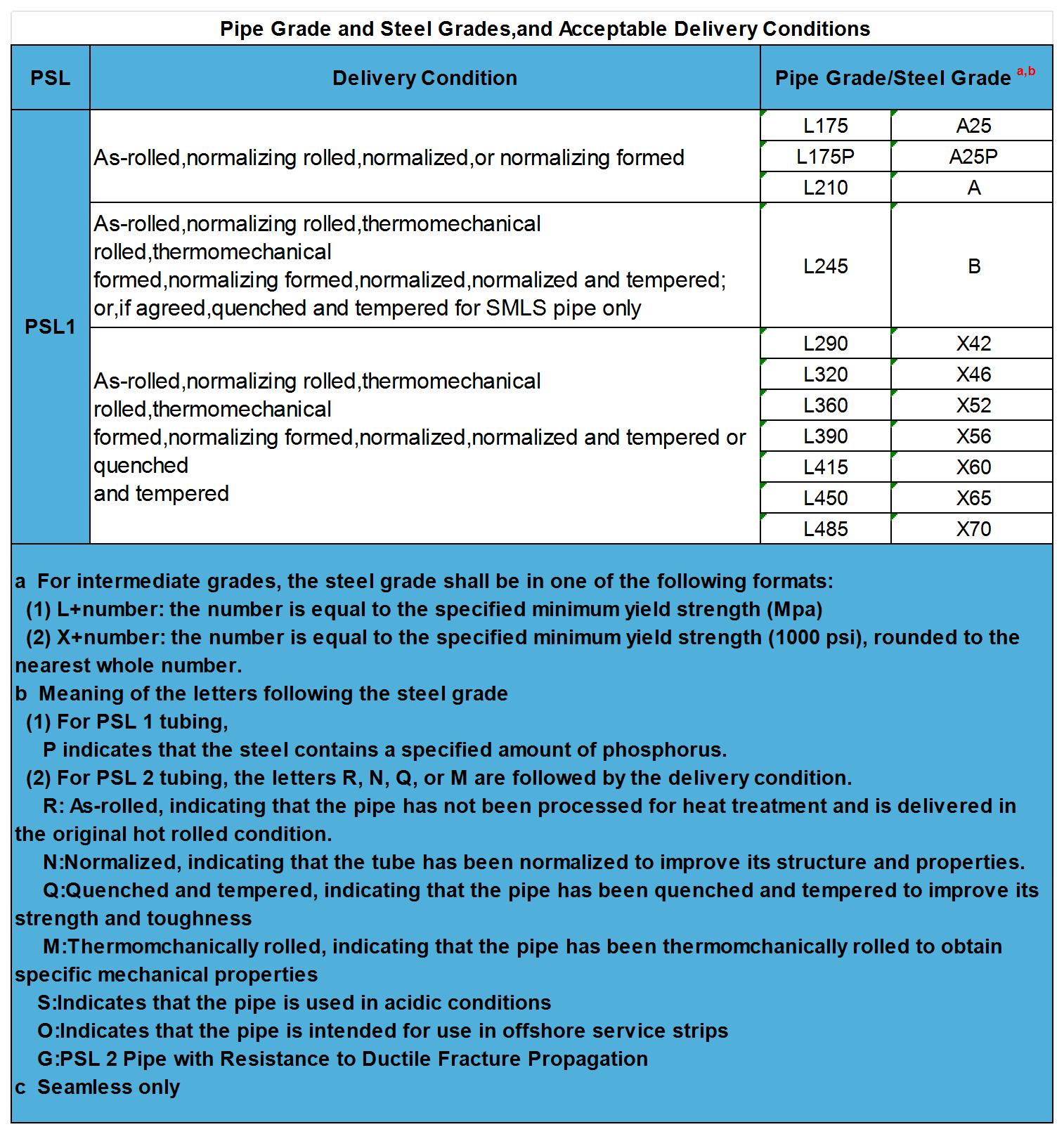

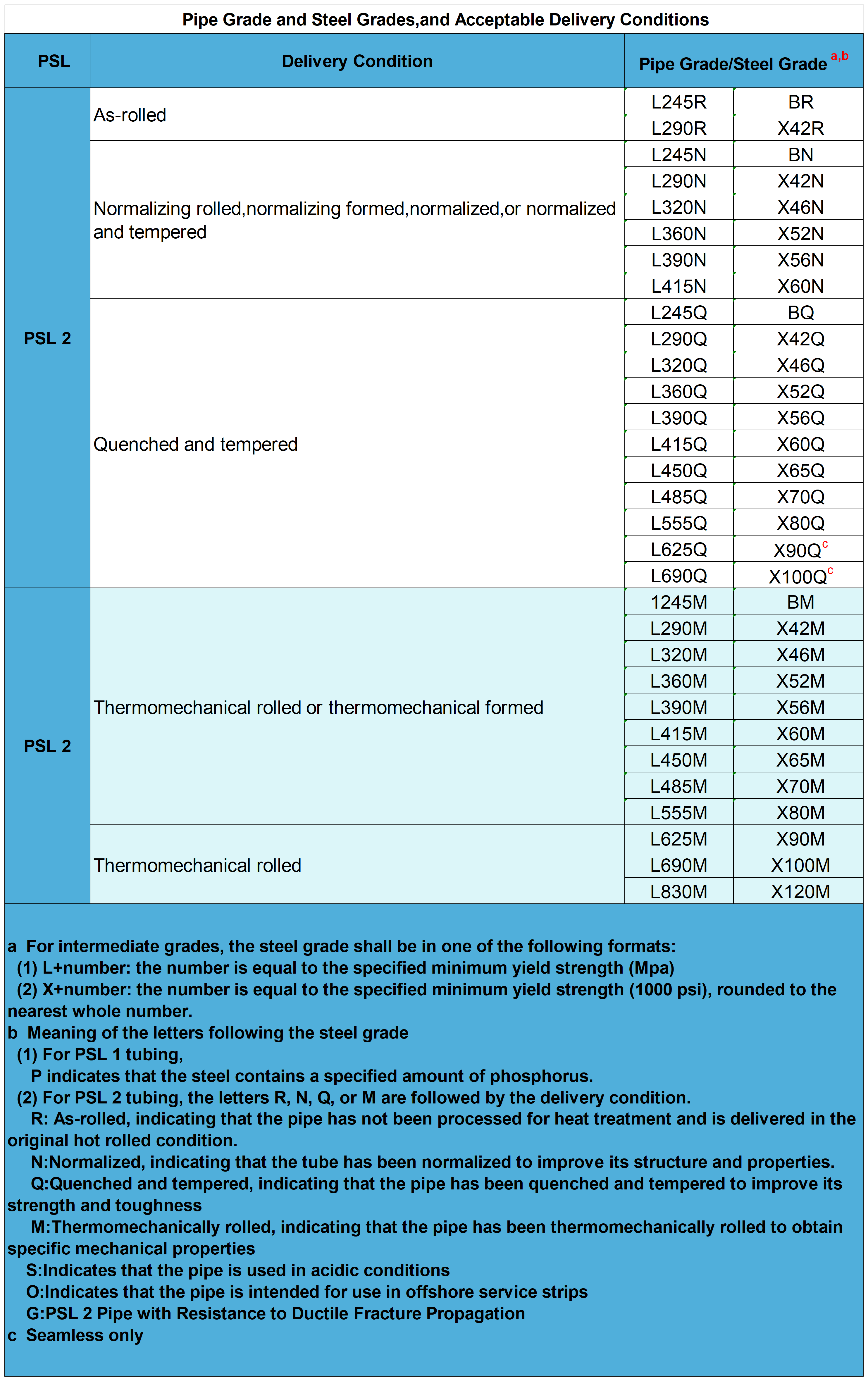

Classificação de tipos de aço e tipos de tubos

L + número(a letra L é seguida pelo limite de escoamento mínimo especificado em MPa):

L175、L175P、L210、L245、L290、L320、L360、L390、L415、L450、L485、L555、L625、L690、L830

X + número(o número após a letra X especifica o limite de escoamento mínimo em 1000 psi):

X42, X46, X52, X56, X60, X65, X70, X80, X90, X100, X120.

E nota A e nota B.Grau A=L210 Grau B=L 2459

Estados de entrega aceitáveis

Nota: L415/X60 ou classes superiores não devem ser usadas no lugar de L360/X52 ou classes inferiores sem o acordo do comprador.

Matérias-primas para tubos de aço

Lingote, tarugo, tarugo, tira (bobina) ou placa.

Observação:

1. A matéria-prima paraAPI 5L PSL2o tubo de aço deve ser de aço sedimentado de grão fino.

2. A tira (bobina) ou placa de aço utilizada para a fabricação de tubos de aço API 5L PSL2 não deve apresentar soldas de pontos.

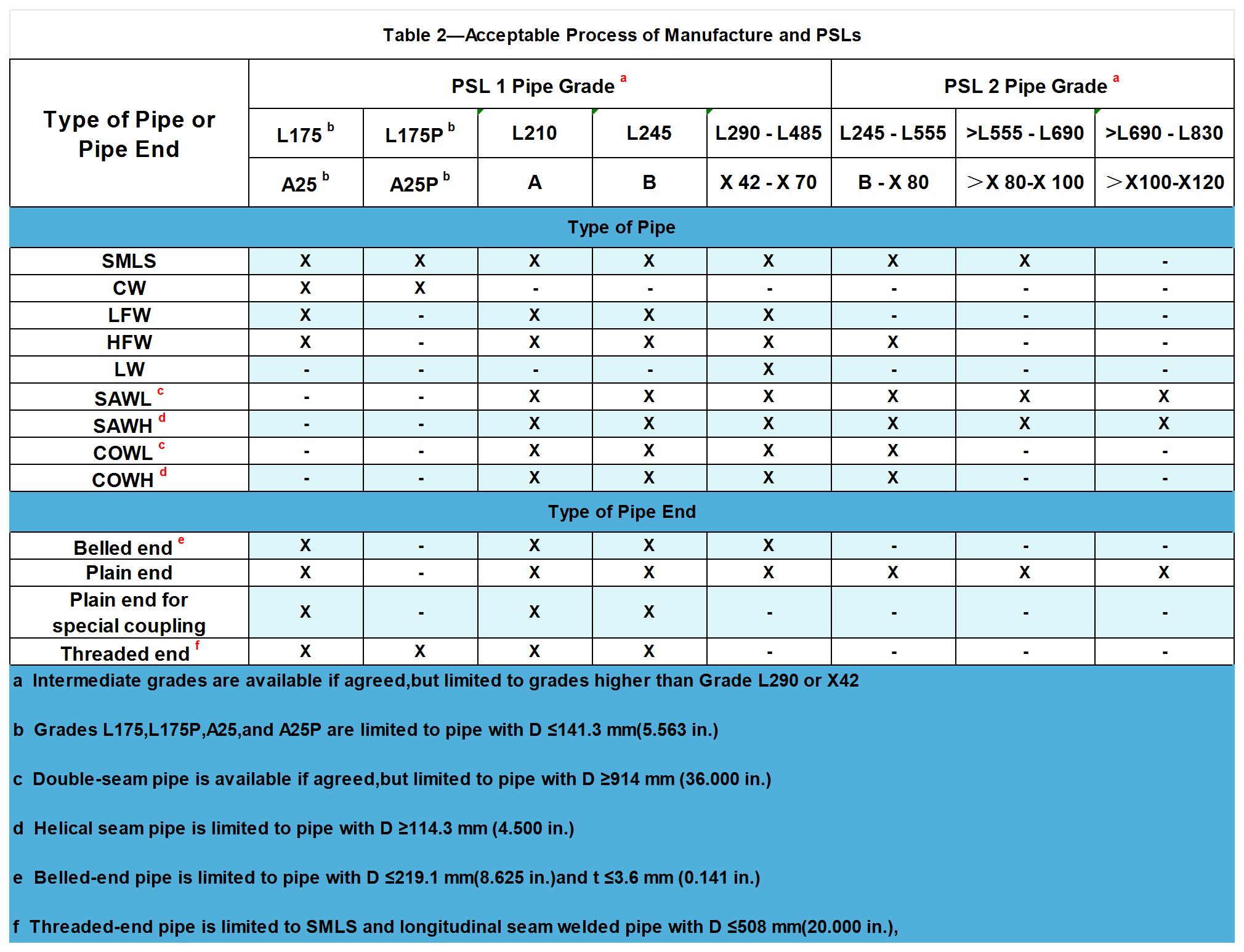

Tipos de tubos de aço e extremidades de tubos cobertos pela API 5L

Tubo de aço soldado

Tubo CW:Processo de formação de uma costura aquecendo a tira em um forno e pressionando mecanicamente as bordas formadas juntas, em que bobinas sucessivas da tira foram unidas para fornecer um fluxo contínuo de tira para o moinho de soldagem.

VACAPipê:Produto tubular com uma costura helicoidal produzida por uma combinação de arco de metal gasoso e soldagem por arco submerso, em que o cordão de solda do arco de metal gasoso não é completamente removido pelos passes de soldagem por arco submerso.

COBERTURA Cano:Produto tubular com uma ou duas costuras longitudinais produzidas por uma combinação de arco de metal gasoso e soldagem por arco submerso, em que o cordão de solda do arco de metal gasoso não é completamente removido pelos passes de soldagem por arco submerso.

Tubo EW:Produto tubular com uma costura longitudinal produzida por soldagem elétrica de baixa ou alta frequência.

Tubo HFW:EWtubo produzido' com frequência de corrente de soldagem igual ou superior a 70 kHz.

Tubo LFW:O tubo EW é produzido com uma frequência de corrente de soldagem inferior a 70 kHz.

Tubo LW:Produto tubular com uma costura longitudinal produzida por soldagem a laser.

Tubo SAWH:Produto tubular com uma costura helicoidal produzida pelo processo de soldagem por arco submerso.

SERRACano:Produto tubular com uma ou duas costuras longitudinais produzidas por soldagem por arco submerso.

Tubo de aço sem costura

Tubo SMLS:Tubo de aço sem costura laminado a quente e tubo de aço sem costura laminado a frio, existem alguns outros métodos de processamento, como trefilação a frio, trefilação a frio, forjamento, etc.

Tipos de tubos API 5L PSL2 para aplicações especiais

Resistência à propagação de fratura dúctil (G)

Tubo de condição de serviço ácido (S)

Tubo de condição de serviço offshore (O)

Exigindo tubo de capacidade de deformação plástica longitudinal

Tipos de extremidades de tubos

Extremidade de soquete, extremidade plana, extremidade plana de braçadeira especial, extremidade roscada.

Observação:

1. Extremidades de soquete, extremidades de tubo para braçadeiras especiais e extremidades de tubo rosqueadas são somente para API 5L PSL1.

2. O tubo de aço API 5L PSL1 de grau de aço L175 P/A25 P deve ser usinado com extremidades roscadas, e o tubo de aço API 5L PSL1 de outros tipos de aço deve ser usinado com extremidades planas.

3. Os tubos API 5L PSL 2 devem ser entregues com extremidades planas.

Processos de fabricação aceitáveis para tubos de aço PSL2

| Tabela 3—Rotas de fabricação aceitáveis para tubo PSL 2 | ||||

| Tipo de tubo | Matéria inicial | Formação de tubos | Calor de tubulação Tratamento | Entrega Doença |

| SMLS | Lingote, flor ou tarugo | Como rolou | - | R |

| Normalizando a formação | - | N | ||

| Conformação a quente | Normalizando | N | ||

| Têmpera e revenido | Q | |||

| Conformação a quente e a frio acabamento | Normalizando | N | ||

| Têmpera e revenido | Q | |||

| HFW | Bobina laminada normalizada | Conformação a frio | Tratamento térmicoa apenas da área de solda | N |

| Laminado termomecânico bobina | Conformação a frio | Tratamento térmicoa apenas da área de solda | M | |

| Tratamento térmicoa da área de solda e alívio de tensão de todo o tubo | M | |||

| Como laminado ou bobina laminada termomecânica | Conformação a frio | Normalizando | N | |

| Têmpera e têmpera | Q | |||

| Conformação a frio seguida de moldagem a quente reduzindo sob controlado temperatura resultando em uma condição normalizada | - | N | ||

| Conformação a frio seguida de conformação termomecânica de tubo | - | M | ||

| SERRA ou VACA | Normalizado ou normalizando- bobina laminada ou placa | Conformação a frio | - | N |

| Como rolou laminado termomecânico normalização rolada, ou normalizado | Conformação a frio | Normalizando | N | |

| Laminado termomecânico bobina ou placa | Conformação a frio | - | M | |

| Temperado e revenido placa | Conformação a frio | - | Q | |

| Como rolou laminado termomecânico normalização rolada, ou bobina ou placa normalizada | Conformação a frio | Têmpera e têmpera | Q | |

| Como rolou laminado termomecânico normalização rolada, ou bobina ou placa normalizada | Normalizando a formação | - | N | |

| aConsulte ISO 5L 8.8 para tratamentos térmicos aplicáveis | ||||

Inspeção de aparência e defeitos comuns da API 5L

Aparências

A superfície externa do tubo deve ser lisa e livre de defeitos que possam afetar a resistência e as propriedades de vedação do tubo.

Principais defeitos

Bordas mordiscadas:As bordas mordiscadas podem ser melhor localizadas por inspeção visual.

Queimaduras de arco:As queimaduras de arco serão consideradas defeituosas.

As queimaduras de arco são uma série de defeitos pontuais localizados formados pela fusão da superfície metálica causada pelo arco entre o eletrodo ou eletrodo de aterramento e a superfície do tubo de aço.

Os pontos de contato são pontos intermitentes próximos à linha de solda de um tubo EW, causados pelo contato entre o eletrodo que fornece a corrente de soldagem e a superfície do tubo.

Delaminação:Qualquer delaminação ou inclusão que se estenda sobre a superfície do tubo ou face chanfrada e tenha >6,4 mm (0,250 pol.) de comprimento circunferencial na inspeção visual será considerada um defeito.

Desvios geométricos:Um desvio geométrico (por exemplo, um bloco plano ou beicinho, etc.), que não seja um poço de queda, causado pelo processo de formação do tubo ou pela operação de fabricação.A distância entre o ponto extremo e o prolongamento do contorno normal do tubo, ou seja, profundidade superior a 3,2 mm (0,125 in), será considerada defeito.

Os poços de queda devem ter ≤ 0,5 D em qualquer direção.

Dureza: Quando a inspeção visual revelar suspeita de dureza, um testador de dureza portátil deverá ser usado para realizar um teste de dureza, e uma indentação de ponto único com um valor de dureza superior a 35 HRC, 345 HV10 ou 327 HBW será considerada defeituosa quando o tamanho do recuo for superior a 50 mm (2,0 pol.) em qualquer direção.

Tratamento de Defeitos

Consulte os requisitos relevantes no Apêndice C da API 5L para manuseio.

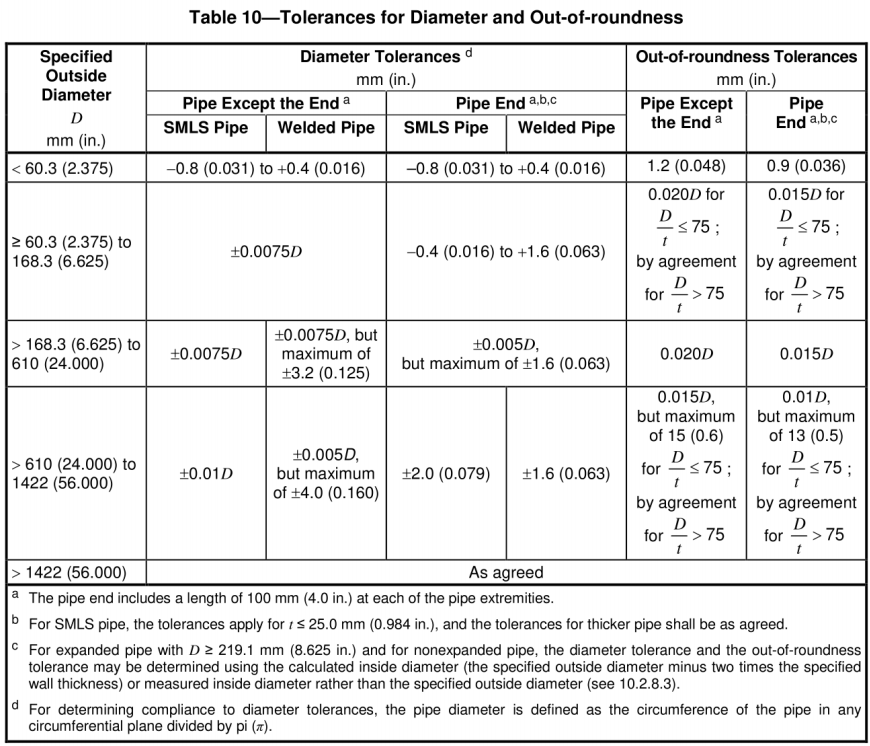

Inspeção Dimensional (Desvios Dimensionais)

Gráfico de Peso do Tubo e Desvio de Peso

Fórmula de Peso

M=(DT)×T×C

M é a massa por unidade de comprimento;

D é o diâmetro externo especificado, expresso em milímetros (polegadas);

T é a espessura da parede especificada, expressa em milímetros (polegadas);

C é 0,02466 para cálculos em unidades SI e 10,69 para cálculos em unidades USC.

TABELA E PROGRAMAS DE PESO DE TUBOS

tabelas de peso de tubos em API 5L são referenciadasISO 4200eASME B36.10M, que fornecem valores padrão para tubos com diâmetro externo especificado e espessura de parede especificada.

Cronograma 40 e Cronograma 80estão anexados abaixo, se você quiser ver a programação completa da tubulação,por favor, clique aqui!

Desvio de peso

Qualidade de cada tubo em relação ao teórico: peso: 95% ≤ peso teórico ≤ 110;

Desvio e tubos de especificação extrafinos: 5% ≤ 110% do peso teórico;

Classes de aço L175, L175P, A25 e A25P: 95% ≤ 110% do peso teórico.

Faixa de diâmetro externo e espessura de parede

| Tabela 9—Diâmetro externo especificado permitido e espessura de parede especificada | ||

| Diâmetro externo especificado D mm (pol.) | Espessura de parede especificada t mm (pol.) | |

| Tamanhos de luz especiaisa | Tamanhos regulares | |

| ≥10,3 (0,405) a<13,7 (0,540) | - | ≥1,7 (0,068) a≤2,4 (0,094) |

| ≥13,7 (0,540) a<17,1 (0,675) | - | ≥2,2 (0,088) a≤3,0 (0,118) |

| ≥17,1 (0,675) a<21,3 (0,840) | - | ≥2,3 (0,091) a≤3,2 (0,125) |

| ≥21,3 (0,840) a<26,7 (1,050) | - | ≥2,1 (0,083) a≤7,5(0,294) |

| ≥26,7(1,050)a<33,4(1,315) | - | ≥2,1 (0,083) a≤7,8 (0,308) |

| ≥33,4(1311}5)a<48,3 (1.900) | - | ≥2,1 (0,083) a≤10,0 (0,394) |

| ≥48,3 (1.900) a<60,3 (2.375) | - | ≥2,1 (0,083) a≤12,5 (0,492) |

| ≥60,3 (2,375) a<73,0 (2,875) | ≥2,1 (0,083) a≤3,6 (0,141) | >3,6 (0,141) a≤14,2 (0,559) |

| ≥73,0 (2,875) a<88,9(3,500) | ≥2,1 (0,083) a≤3,6 (0,141) | >3,6 (0,141) a≤20,0 (0,787) |

| ≥88,9 (3.500) a<101,6(4.000) | ≥2,1 (0,083) a≤4,0 (0,156) | >4,0 (0,156) a≤22,0 (0,866) |

| ≥101,6(4,000)a<168,3 (6,625) | ≥2,1 (0,083) a≤4,0 (0,156) | >4,0(0,156)a≤25,0 (0,984) |

| ≥168,3 (6,625) a<219,1 (8,625) | ≥2,1 (0,083) a≤4,0 (0,156 | >4,0 (0,156) a≤40,0(1,575) |

| ≥219,1 (8,625) a<273,1 (10,750) | ≥3,2 (0,125)a≤4,0 (0,156 | >4,0 (0,156) a≤40,0 (1,575) |

| ≥273,1 (10,750) a<323,9 (12,750) | ≥3,6 (0,141) a≤5,2 (0,203) | >5,2 (0,203) a≤45,0 (1,771) |

| ≥323,9(12,750)a<355,6(14,000) | ≥4,0 (0,156) a≤5,6 (0,219) | >5,6 (0,219) a≤45,0(1,771) |

| ≥355,6(14.000)a<457(18.000) | ≥4,5 (0,177) a≤7,1 (0,281) | >7,1 (0,281) a≤45,0(1,771) |

| ≥457 (18.000) a<559 (22.000) | ≥4,8 (0,188) a≤7,1 (0,281) | >7,1 (0,281) a≤45,0(1,771) |

| ≥559 (22.000) a<711(28.000) | ≥5,6 (0,219) a≤7,1 (0,281) | >7,1 (0,281) a≤45,0(1,771) |

| ≥711 (28.000) a<864(34.000) | ≥5,6(0,219)a≤7,1 (0,281) | >7,1 (0,281) a≤52,0 (2,050) |

| ≥864 (34.000) a<965(38.000) | - | ≥5,6 (0,219) a≤52,0 (2,050) |

| ≥965(38.000)a<1422 (56.000) | - | ≥6,4 (0,250) a≤52,0 (2,050) |

| ≥1422(56.000)a<1829 (72.000) | - | ≥9,5 (0,375)a≤52,0 (2,050 |

| ≥1829(72.000)a<2134(84.000) | - | ≥10,3 (0,406) a≤52,0 (2,050) |

| aO tubo com a combinação de diâmetro externo especificado e espessura de parede especificada é definido como um tubo especial de tamanho leve;outras combinações fornecidas nesta tabela são definidas como tubos de tamanho normal. | ||

Desvio de diâmetro e redondeza

Desvio da Espessura da Parede

| Tabela 11—Tolerâncias para Espessura de Parede | |

| Espessura da parede t mm (pol.) | Tolerânciasa mm (pol.) |

| Tubo SMLSb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| >4,0 (0,157) a<25,0 (0,984) | +0,150t -0,125t |

| ≥25,0 (0,984) | +3,7 (0,146)ou+0,1t, o que for maior -3,0 (0,120) ou -0,1t, o que for maior |

| Tubo soldadocd | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| >5,0 (0,197) a<15,0 (0,591) | ±0,1t |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aSe o pedido de compra especificar uma tolerância negativa para espessura de parede menor que o valor aplicável fornecido nesta tabela, a tolerância positiva para espessura de parede deverá ser aumentada em um valor suficiente para manter a faixa de tolerância aplicável. bPara tubos com D2 355,6 mm (14.000 pol.) e 1 2 25,0 mm (0,984 pol.), a tolerância de espessura de parede localmente pode exceder a tolerância positiva para espessura de parede em 0,05 t adicionais, desde que a tolerância positiva para massa (consulte 9.14) não é excedido. cA tolerância positiva para espessura de parede não se aplica à área de solda. dConsulte 9.13.2 para restrições adicionais. | |

Desvio de comprimento

Tolerâncias de tubos de comprimento fixo: O desvio do comprimento deve ser de 500 mm (20 polegadas).

Tolerâncias de tubo de comprimento aleatório:

| Tabela 12—Tolerâncias para tubos de comprimento aleatório | |||

| Comprimento aleatório Designação metros (pés) | Comprimento mínimo metros (pés) | Comprimento Médio Mínimo Para cada item do pedido metros (pés) | Comprimento máximo m (pés) |

| Tubo roscado e acoplado | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4,11 (13,5 | 8h00 (26h2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67(35,0) | 13,72(45,0 |

| Tubo de extremidade lisa | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4,11 (13,5 | 8,00(26,2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13,35(43,8) | 16,76(55,0) |

| 18(60) | 6,40 (21,0 | 16h00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21,34(70,0) | 25,91(85,0) |

Desvio de Retidão

O desvio total de uma linha reta ao longo de todo o comprimento do tubo deve ser <0,2% do comprimento do tubo;

O desvio localizado de uma linha reta deve ser <3,2 mm (0,125 pol.) ao longo de 1,5 m (5,0 pés) de comprimento de cada extremidade do tubo.

Desvio do ângulo chanfrado

Tubo com extremidades planas t > 3,2 mm (0,125 pol.) deve ser usinado com um chanfro de solda com um ângulo de chanfro de 30°-35°.

Largura da superfície radicular desenvolvida

1,6 mm (0,063 pol.) com um desvio de ±0,8 mm (0,031 pol.).

Faixa de ângulo do cone interno (apenas para tubo de aço sem costura)

| Tabela 13—Ângulo Máximo de Conicidade Interna para Tubo SMLS | |

| Espessura de parede especificada t mm (pol.) | Ângulo Máximo de Conicidade graus |

| <10,5(0,413) | 7,0 |

| 10,5 (0,413) a<14,0 (0,551) | 9,5 |

| 14,0 (0,551) a<17,0 (0,669) | 11,0 |

| ≥17,0 (0,669) | 14,0 |

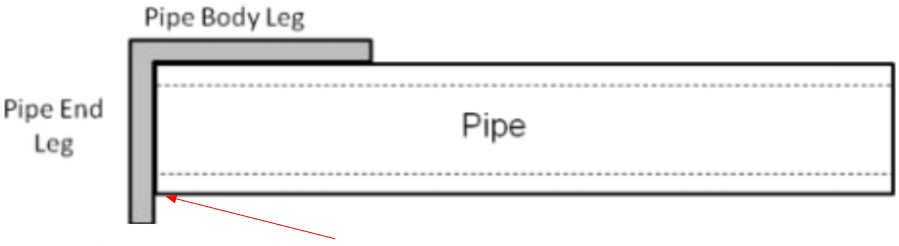

Esquadria da extremidade do tubo (fora de quadratura)

A irregularidade é medida como a folga entre a extremidade do tubo e a perna da extremidade do tubo, que deve ser de 1,6 mm (0,063 pol.).

Desvio da costura de soldagem

Desalinhamento de tiras/folhas:

Para tubos eletrossoldados (EW) e soldados a laser (LW), o desalinhamento não deve resultar em uma espessura de parede restante na solda inferior à espessura de parede mínima permitida.

Para tubos soldados por arco submerso (SAW) e soldados combinados (COW), o desalinhamento não deve exceder os valores correspondentes dados na Tabela 14 da API 5L.

Rebarbas (tubos eletrossoldados (EW) e soldados a laser (LW)):

As rebarbas externas devem ser removidas até ficarem substancialmente niveladas (com o material de base).

As rebarbas internas não devem se estender 1,5 mm (0,060 pol.) além do contorno do tubo, e a espessura da parede no ponto de remoção das rebarbas não deve ser inferior à espessura mínima permitida da parede.

Altura da solda(Tubo de soldagem por arco submerso (SAW) e soldagem combinada (COW)):

Remova a altura restante da solda interna dentro de um mínimo de 100 mm (4,0 pol.) da extremidade do tubo em cada extremidade do tubo e esmerilhe a solda de modo que ela não suba mais de 0,5 mm (0,020 pol.) acima da superfície do tubo adjacente.

Itens de teste API 5L

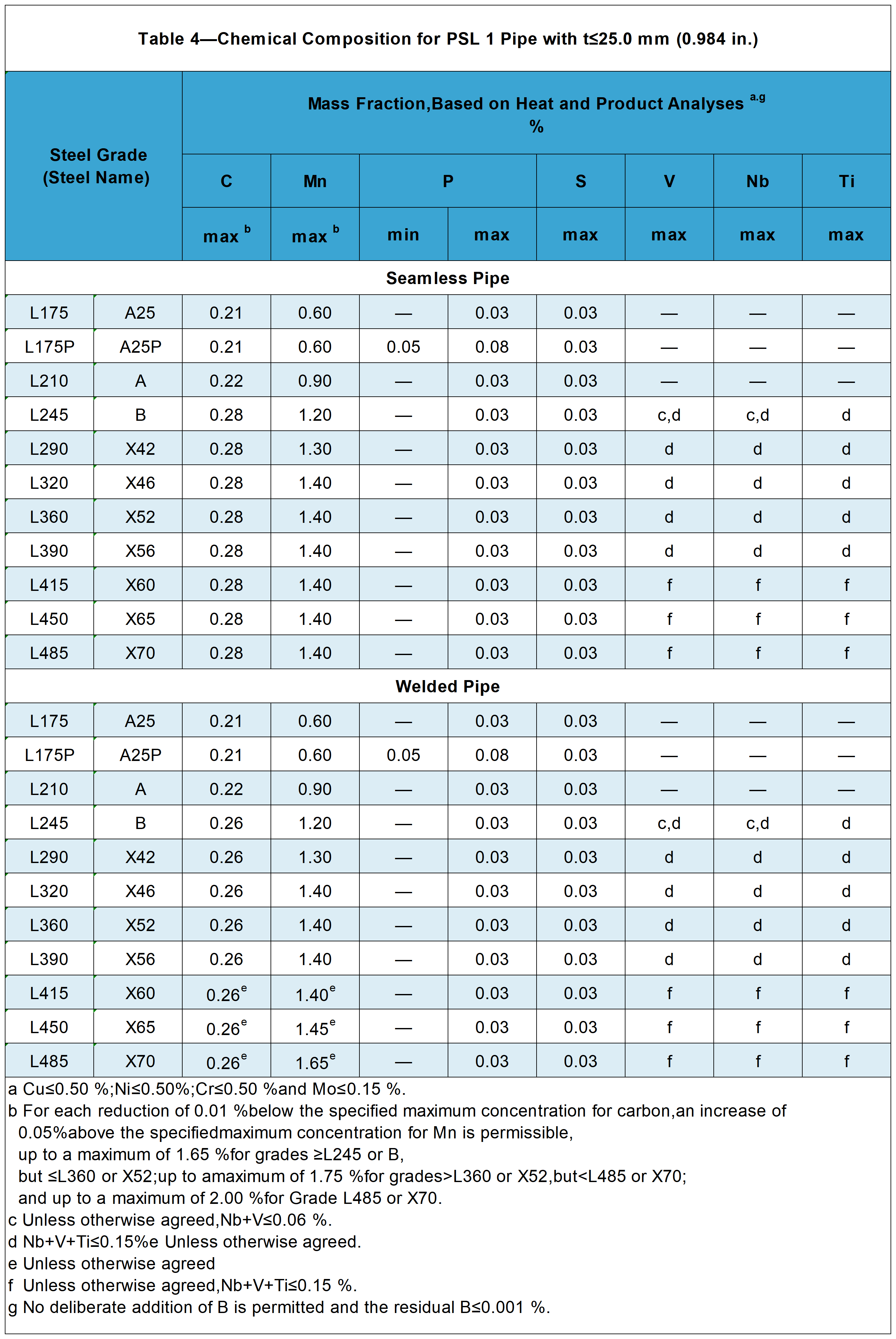

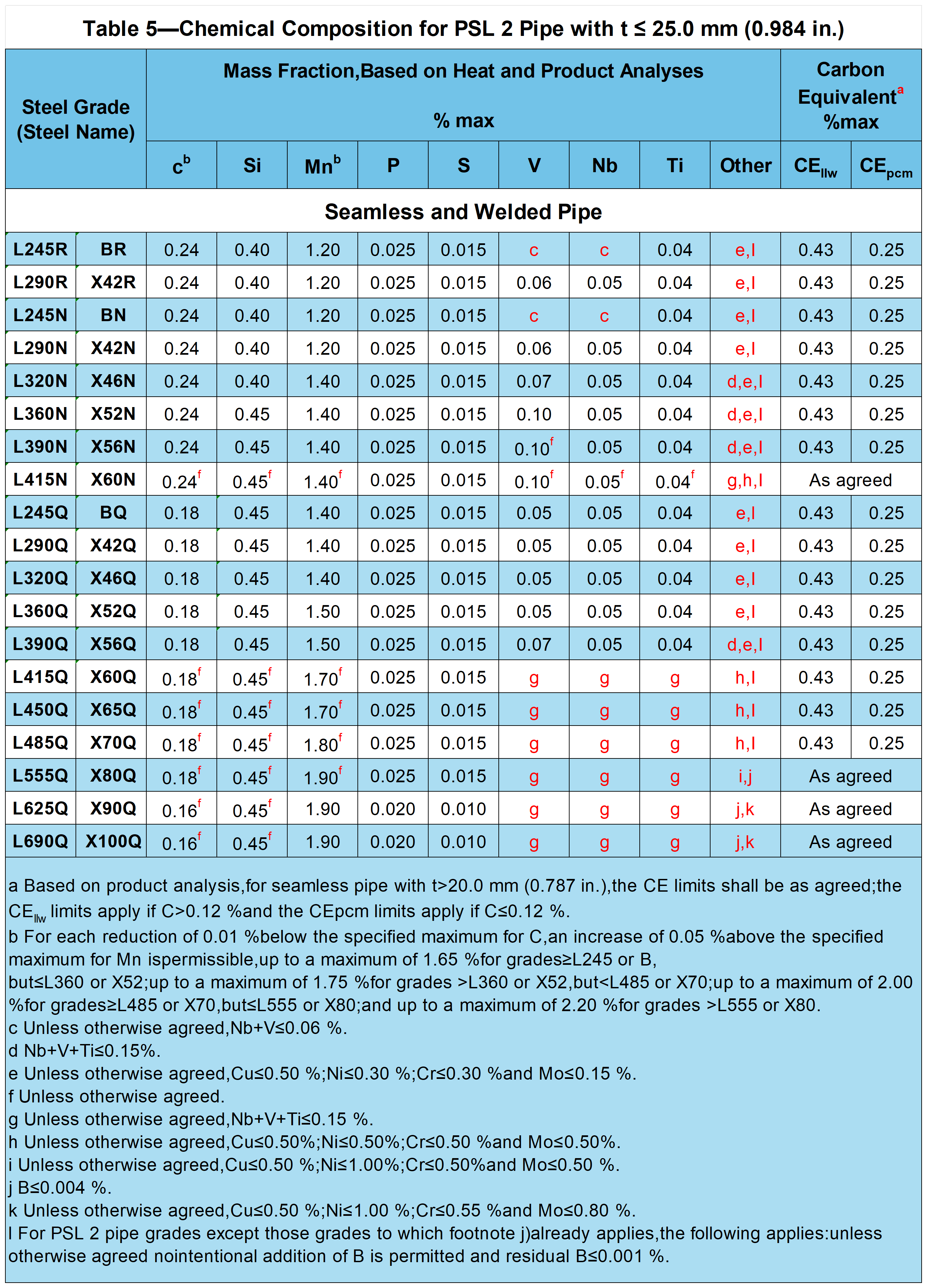

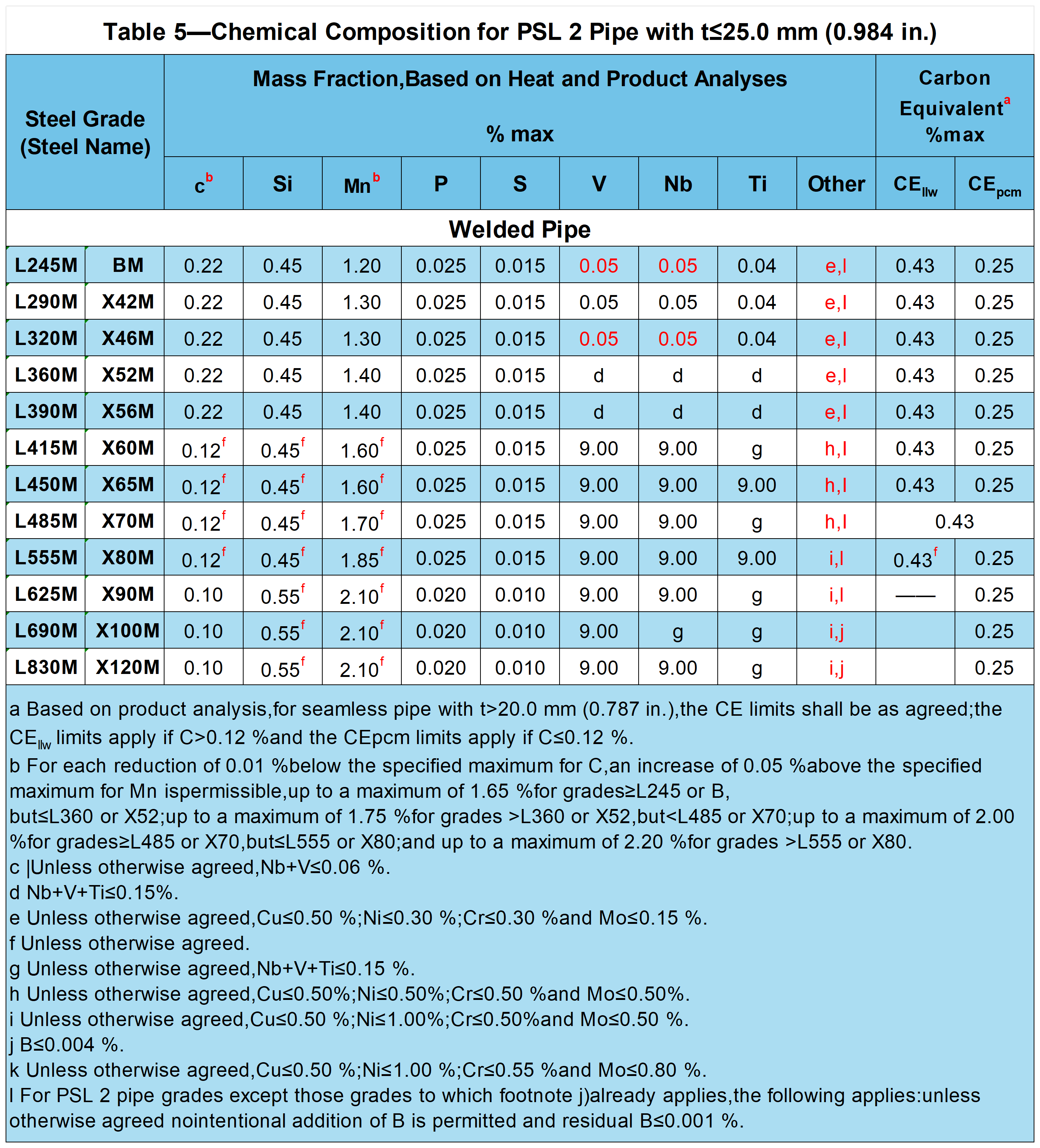

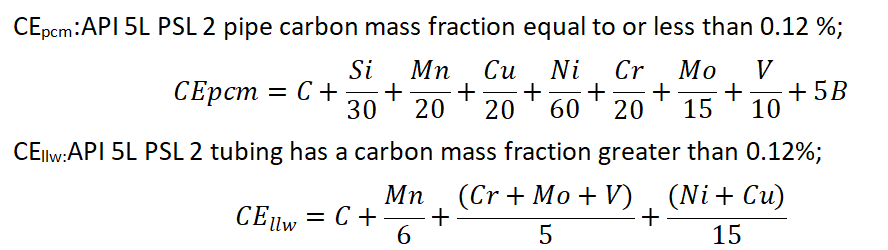

Composição química

Método de teste: Consulte ISO 9769 ou ASTM A751.

A composição química dos tubos de aço API 5L PSL1 e API 5L PSL2 t > 25,0 mm (0,984 pol.) deve ser determinada por negociação com base nas composições químicas nas tabelas correspondentes.

Composição Química para Tubo PSL 1 com t≤25,0 mm (0,984 pol.)

Composição Química para Tubo PSL 2 com t≤25,0 mm (0,984 pol.)

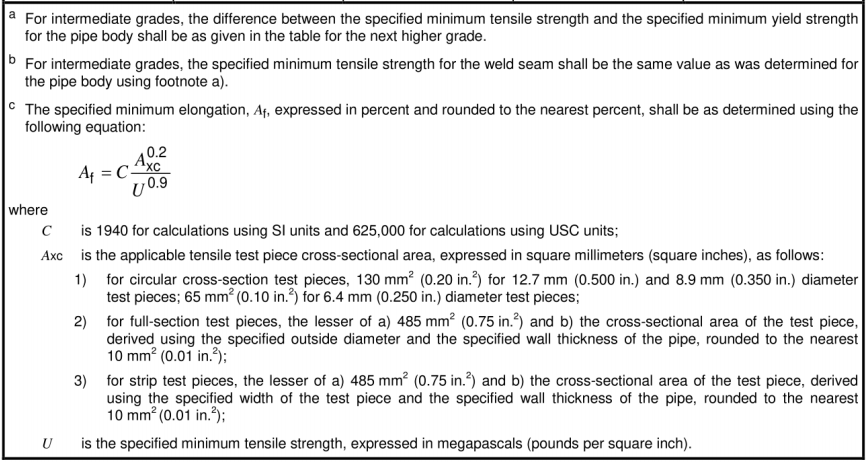

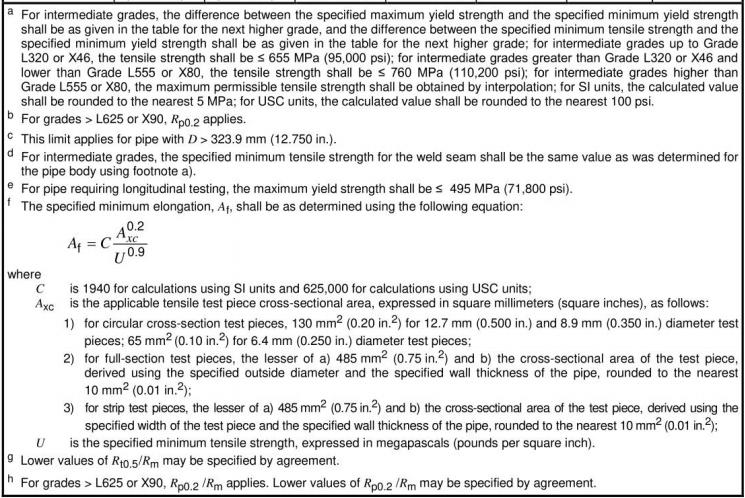

Propriedades de tração

Métodos de teste: Deve ser realizado de acordo com ISO 6892-1 ou ASTM A370.

Requisitos para os resultados dos testes de tração para tubo PSL 1

| Tabela 6—Requisitos para os resultados dos testes de tração para tubo PSL 1 | ||||

| Classe de tubo | Corpo de tubo sem costura e soldado | Costura de solda de EW, Tubo LW, SAW e COW | ||

| Força de rendimentoa Rpara.5 MPa(psi) | Resistência à tracçãoa Rm MPa(psi) | Alongamento (em 50 mm ou 2 pol.) Af % | Resistência à tracçãob Rm MPa(psi) | |

| min | min | min | min | |

| L175 ou A25 | 175(25.400) | 310(45.000) | c | 310(45.000) |

| L175P ou A25P | 175(25.400) | 310(45.000) | c | 310 (45.000) |

| L210 ou A | 210 (30.500) | 335(48.600) | c | 335(48.600) |

| L245 ou B | 245 (35.500) | 415(60.200) | c | 415(60.200) |

| L290 ou X42 | 290(42.100) | 415(60.200) | c | 415 (60.200) |

| L320 ou X46 | 320 (46.400) | 435 (63.100) | c | 435 (63.100) |

| L360 ou X52 | 360 (52.200) | 460(66.700) | c | 460 (66.700) |

| L390 ou X56 | 390 (56.600) | 490(71.100) | c | 490(71.100) |

| L415 ou X60 | 415 (60.200) | 520(75.400) | c | 520 (75.400) |

| L450 ou X65 | 450(65.300) | 535(77.600) | c | 535(77.600) |

| L485 ou X70 | 485(70.300) | 570 (82.700) | c | 570 (82.700) |

Requisitos para os resultados dos testes de tração para tubo PSL 2

| Tabela 7—Requisitos para os resultados dos testes de tração para tubo PSL 2 | |||||||

| Classe de tubo | Corpo de tubo sem costura e soldado | Costura de solda de HFW VI e Tubo Vaca | |||||

| Força de rendimentoa Rto.5 MPa(psi) | Resistência à tracçãoa Rm MPa (psi) | Razãoac Rt0,5/Rm | Alongamento (em 50mm ou 2 pol.) Af % | Tração Forçad Rm MPa (psi) | |||

| min | máx. | min | máx. | máx. | min | min | |

| L245R ou BR L245N ou BN L245Q ou BQ L245M ou BM | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R ou X42R L290N ou X42N L290Q ou X42Q L290M ou X42M | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N ou X46N L320Q ou X46Q L320M ou X46M | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N ou X52N L360Q ou X52Q L360M ou X52M | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N ou X56N L390Q ou X56Q L390M ou X56M | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N ou X60N L415Q ou X60Q L415M ou X60M | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q ou X65Q L450M ou X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q ou X70Q L485M ou X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q ou X80Q L555M ou X80M | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| L625M ou X90M | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q ou X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | - |

| L690M ou X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q ou X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | - |

| L830M ou X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

O alongamento percentual na ruptura deve ser relatado para amostras com comprimento útil de 50 mm (2 pol.).

Para amostras com comprimento útil inferior a 50 mm (2 pol.), o alongamento na ruptura deve ser convertido em alongamento de 50 mm (2 pol.) de acordo com ISO 2566-1 ou ASTM A370.

Teste de pressão hidrostática

Método de teste: API 5L 10.2.6.

Todos os tamanhos de tubos sem costura (SMLS) e tubos soldados com D ≤ 457 mm (18.000 pol.) devem ter um tempo de estabilização não inferior a 5 segundos.tubo soldado com D > 457 mm (18.000 pol.) deve ter um tempo de estabilização não inferior a 10 segundos.

Teste de curvatura

Métodos de teste: O teste de flexão deve estar em conformidade com os requisitos da ISO 8491 ou ASTM A370.

Nenhuma parte da amostra deverá apresentar fissuras e a solda não deverá fissurar.

A classe L175P/A25P é um aço reforçado com fósforo que oferece melhor desempenho de rosqueamento do que o aço L175/A25, mas é mais difícil de dobrar.

Teste de achatamento

Métodos de teste: O teste de compressão deve estar em conformidade com os requisitos da ISO 8492 ou ASTM A370.

A distância entre as duas placas deve ser tal que nenhuma fissuração da solda ocorra até que a distância especificada seja alcançada.

Teste de flexão guiado

Métodos de teste: O teste de flexão guiado deve estar em conformidade com os requisitos da ISO 5173 ou ASTM A370.

Teste de dureza

Método de teste: Teste de dureza de acordo com ISO 6506, ISO 6507, ISO 6508 ou ASTM A370.

Quando pedaços duros suspeitos são encontrados na inspeção de aparência, um testador de dureza portátil deve ser usado para testes de dureza.

Teste de impacto CVN para tubo de aço API 5L PSL2

Métodos de teste: O teste de impacto charpy deve atender aos requisitos da ASTM A370.

Teste DWT para tubo soldado API 5L PSL2

Método de teste: O teste DWT deve estar de acordo com API5L3.

Macroinspeção e Ensaio Metalográfico

Desvios de solda internos e externos de tubos soldados por arco submerso (SAW) e soldados combinados (COW) devem ser verificados por inspeção macroscópica.

Para tubos que requerem tratamento térmico de soldagem, um exame metalúrgico deve ser realizado para verificar se toda a ZTA foi adequadamente tratada termicamente na direção da espessura total da parede.

Para tubos que não necessitam de tratamento térmico de soldagem, deverá ser realizado exame metalográfico para verificar se não há martensita residual não revenida.

Testes Não Destrutivos (apenas para três tubos API 5L PSL2 para fins especiais)

Método de teste: API 5L Anexo E.

Marcação e localização de tubos

Elementos de marcação comuns para tubos de aço:

Nome ou marcação do fabricante do tubo;

Marcação "API Spec 5L".(Geralmente abreviado para API 5L.) Os produtos em conformidade com mais de um padrão compatível podem ser marcados com o nome de cada padrão.

Diâmetro externo especificado

Espessura de parede especificada

Classe do tubo (nome do aço)

Tipo de tubo

Comprimento (comprimento do tubo em m com aproximação de 0,01 m (em pés com precisão de décimo de pé))

Localização das marcações dos tubos de aço

Tubo de aço D ≤ 48,3 mm (1.900 pol.): Abas que são fabricadas continuamente ao longo do comprimento do tubo de aço ou que podem ser fixadas ao feixe de tubos de aço.

Tubo com D > 48,3 mm (1.900 pol.):

Superfície externa: Começando em um ponto na superfície externa do tubo entre 450 mm e 760 mm (1,5 pés e 2,5 pés) de uma extremidade do tubo.

Superfície interna: Comece a marcar na superfície interna do tubo a pelo menos 150 mm (6,0 pol.) de uma extremidade do tubo.

Padrão de Equivalência

Normas internacionais e regionais para tubos e tubulações para as quais API 5L é equivalente ou, em certas circunstâncias, uma opção alternativa, bem como uma série de normas específicas de aplicação:

Padrões internacionais e regionais

1. ISO 3183 – Um padrão global de dutos para a indústria de petróleo e gás, publicado pela Organização Internacional de Padronização e intimamente relacionado à API 5L.

2. EN 10208 - Norma Europeia para tubos de aço para transporte de gases combustíveis e líquidos.

3. GB/T 9711 - Padrão nacional chinês para sistemas de transporte por dutos na indústria de petróleo e gás.

4. CSA Z245.1 - Norma Canadense cobrindo tubos para transporte de petróleo e gás.

5. GOST 20295 - Norma Russa para tubos de aço para transporte de petróleo e derivados.

6. IPS (Iranian Petroleum Standards) - Padrões Iranianos de Petróleo para tubos de linha para a indústria de petróleo e gás.

7. JIS G3454, G3455, G3456 - Padrões Industriais Japoneses para tubos de transmissão de diferentes classes de pressão.

8. DIN EN ISO 3183 - Norma Industrial Alemã baseada na ISO 3183 para tubos de linha.

9. AS 2885 - Norma Australiana para sistemas de tubulação para transporte de petróleo e gás.

Padrões Específicos de Aplicação

1. API 5CT - Padrão do American Petroleum Institute para revestimentos e tubulações de poços de petróleo, que, embora usado principalmente em poços de petróleo, também é importante na indústria de petróleo e gás.

2. ASTM A106 - Padrão da Sociedade Americana de Testes e Materiais para tubos de aço carbono sem costura e soldados para serviços em altas temperaturas.

3. ASTM A53 - Norma do Instituto Nacional de Testes e Materiais para tubos de aço carbono sem costura e soldados, normalmente usados para transporte de fluidos em temperatura ambiente ou temperaturas mais baixas.

4. ISO 3834 - Norma da Organização Internacional de Padronização para requisitos de qualidade, com foco em sistemas de garantia de qualidade para metais soldados.

5. dnv-os-f101 – Padrão da sociedade classificadora norueguesa para sistemas de tubulação submarina para oleodutos offshore de transmissão de petróleo e gás.

6. MSS SP-75 - Padrão da Sociedade de Padrões de Fabricantes com foco em acessórios para tubos de aço soldados circulares de alta resistência e grande diâmetro.

Padrões de Gestão da Qualidade e Adequação Ambiental

1. NACE MR0175/ISO 15156 - Requisitos para materiais utilizados na extração de petróleo e gás em ambientes de hidrocarbonetos contendo enxofre, que, embora preocupados principalmente com a seleção de materiais, são importantes para garantir a resistência à corrosão de materiais utilizados na indústria de petróleo e gás.

Nossos produtos relacionados

Tubo soldado por arco submerso longitudinal API 5L PSL1 e PSL2 GR.B

Tubulação de aço carbono API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW

Tubo de aço sem costura com espessura de parede pesada API 5L GR.B para processamento mecânico

Tubulação de aço sem costura API 5L Gr.X52N PSL 2 ACC.To IPS-M-PI-190 (3) e NACE MR-01-75 para serviço ácido

Tubo de aço sem costura de carbono API 5L X42-X80/API 5L X52/PSL1 e PSL2

Tubo de linha sem costura API 5L GR.B para pressão e estrutura

Tubo de aço carbono sem costura API 5L/ASTM A106/ASTM A53 Gr.B

BotopSteel é um profissional da ChinaFabricante e fornecedores de tubos de aço carbono soldadosMais de 16 anos com mais de 8.000 toneladas de tubos sem costura em estoque a cada mês.Estamos prontos para responder a você dentro de 24 horas após o recebimento de uma solicitação e também para desenvolver vantagens mútuas ilimitadas e organização em torno do potencial.

tags: API 56 46th, Desvios dimensionais, PSL1, PSL2,fornecedores, fabricantes, fábricas, armazenistas, empresas, atacado, compra, preço, cotação, volume, para venda, custo.

Horário da postagem: 22 de março de 2024