ASTM A53 ERWстальная трубаТип ЕИзготовлено по спецификации A53 методом контактной сварки и доступно в двух классах: A и B.

Он в первую очередь подходит для механических и работающих под давлением применений, а также часто используется в качестве универсального средства для транспортировки пара, воды, газа и воздуха.

Преимущества стальных труб, изготовленных методом электросварки (ERW), включают в себя:низкая ценаивысокая производительностьЭто делает его предпочтительным материалом для многих промышленных применений.

Ботоп СтальМы являемся производителем и поставщиком высококачественных сварных труб из углеродистой стали из Китая, а также дистрибьютором бесшовных стальных труб, предлагая вам широкий спектр решений в области стальных труб!

Наш склад хорошо укомплектован, и мы можем оперативно удовлетворять срочный спрос наших клиентов на широкий ассортимент размеров и объемов.

Стандарт ASTM A53/A53M включает следующие типы и марки стали:

Тип ЕЭлектросварка сопротивлением, классы А и В.

Тип SБесшовные, категории А и В.

Тип F: Печная сварка встык, непрерывная сварка, марки А и В.

Тип ЕиТип SЭто два широко используемых типа труб. В отличие от них,Тип FЭтот метод обычно используется для труб меньшего диаметра. Благодаря достижениям в сварочных технологиях, он применяется реже.

Номинальные диаметры: DN 6 - 650 [NPS 1/8 - 26];

Внешний диаметр: 10,3 - 660 мм [0,405 - 26 дюймов];

Таблицы толщины стенок и веса стальных труб:

Трубки с плоским концом можно посмотреть в таблице X2.2.;

Резьбовые и соединительные трубки можно увидеть в таблице X2.3..

Стандарт ASTM A53 также допускает поставку труб других размеров при условии, что труба соответствует всем остальным требованиям данной спецификации.

ERWШироко используется для производства круглых, квадратных и прямоугольных труб из углеродистой и низколегированной стали.

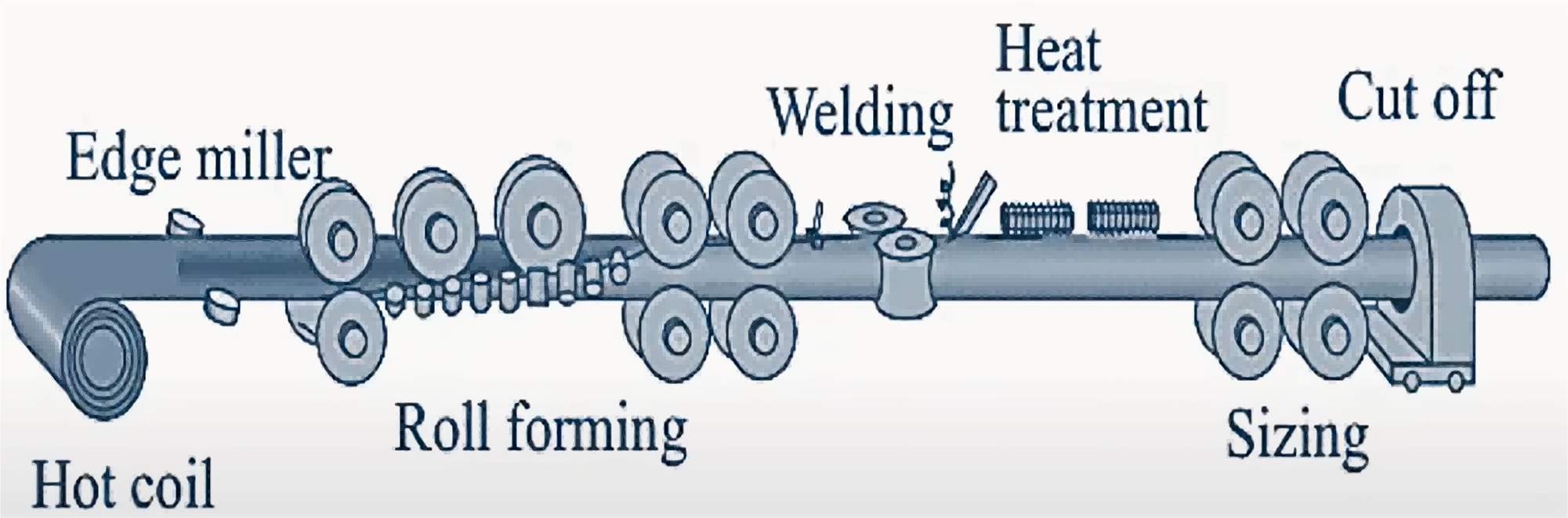

Ниже описан производственный процесс изготовления.круглая стальная труба ERW:

а) Подготовка материаловВ качестве исходного материала обычно используются горячекатаные стальные рулоны. Эти рулоны сначала сплющиваются и разрезаются на требуемую ширину.

б) ФормированиеПостепенно, с помощью ряда валков, полоса формируется в открытую круглую трубчатую структуру. В ходе этого процесса края полосы постепенно сближаются в процессе подготовки к сварке.

в) СваркаПосле формирования трубчатой конструкции края стальной полосы нагреваются электрическим сопротивлением в зоне сварки. Через материал пропускается высокочастотный ток, а выделяемое сопротивлением тепло используется для нагрева краев до точки плавления, после чего они свариваются под давлением.

d) Удаление заусенцевПосле сварки с внутренней и внешней стороны трубы удаляются сварочные заусенцы (излишки металла от сварки), чтобы обеспечить гладкую поверхность внутри трубы.

e) Определение размера и длиныПосле сварки и удаления заусенцев трубы пропускают через калибровочную машину для корректировки размеров, чтобы гарантировать соответствие требуемому диаметру и округлости. Затем трубы разрезают на заданные отрезки.

f) Проверка и испытаниеСтальная труба пройдет строгие испытания и проверку, включая ультразвуковой контроль, гидростатические испытания и т.д., чтобы гарантировать соответствие качества стальной трубы стандартам и техническим требованиям.

g) Обработка поверхностиНаконец, стальная труба может быть подвергнута дополнительной обработке, такой как горячее цинкование, покраска или другие виды обработки поверхности, для обеспечения дополнительной защиты от коррозии и улучшения эстетического вида.

Сварные швы типа E или типа F, класс B.После сварки труба должна быть подвергнута термообработке или иной обработке, чтобы исключить наличие незакаленного мартенсита.

Температура термообработки должна быть не менее1000°F [540°C].

При холодном расширении трубы расширение не должно превышать1,5%указанного наружного диаметра трубы.

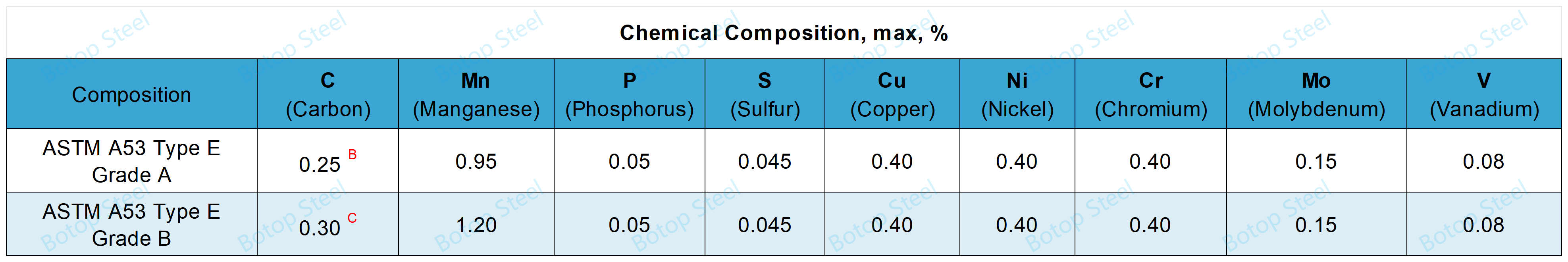

AПять элементовCu, Ni, Cr, Mo, иVВ совокупности их значение не должно превышать 1,00%.

BПри каждом снижении содержания углерода на 0,01 % ниже установленного максимума допускается увеличение содержания марганца на 0,06 % выше установленного максимума, но не более чем на 1,35 %.

CПри каждом снижении содержания углерода на 0,01 % ниже установленного максимума допускается увеличение содержания марганца на 0,06 % выше установленного максимума, но не более чем на 1,65 %.

Прочностные характеристики

| Список | Классификация | Класс А | Оценка B |

| Предел прочности на растяжение, мин. | МПа [psi] | 330 [48,000] | 415 [60,000] |

| Предел текучести, мин. | МПа [psi] | 205 [30,000] | 240 [35,000] |

| Удлинение на 50 мм [2 дюйма] | Примечание | A,B | A,B |

Примечание АМинимальное удлинение в 2 дюйма [50 мм] определяется по следующей формуле:

e = 625 000 [1940] А0.2/U0.9

e = минимальное удлинение в 2 дюймах или 50 мм в процентах, округленное до ближайшего процента.

А = меньшее из 0,75 дюймов2[500 мм2] и площадь поперечного сечения образца для испытания на растяжение, рассчитанная с использованием указанного наружного диаметра трубы или номинальной ширины образца для испытания на растяжение и указанной толщины стенки трубы, при этом рассчитанное значение округляется до ближайших 0,01 дюйма.2 [1 мм2].

U = заданный минимальный предел прочности на растяжение, psi [МПа].

Примечание BСм. Таблицу X4.1 или Таблицу X4.2, в зависимости от того, какая из них применима, для минимальных значений удлинения, необходимых для различных сочетаний размеров образцов для испытаний на растяжение и заданной минимальной прочности на растяжение.

Испытание на изгиб

Для труб диаметром DN ≤ 50 [NPS ≤ 2] достаточная длина трубы должна быть способна изгибаться в холодном состоянии на 90° вокруг цилиндрической оправки, диаметр которой в двенадцать раз превышает указанный наружный диаметр трубы, без образования трещин в каком-либо месте и без разрыва сварного шва.

Двойной сверхсильный(весовая категория:XXSТрубы диаметром более DN 32 [NPS 1 1/4] не требуют испытания на изгиб.

Тест на сплющивание

Испытание на сплющивание следует проводить на сварных трубах диаметром более DN 50, изготовленных из особо прочного материала (XS) или более легкого материала.

Подходит для трубок типов E, A и B, а также типа F, B.

Бесшовные стальные трубы не требуют испытаний.

Время испытаний

Для всех типоразмеров трубопроводов типов S, E и F марки B экспериментальное давление должно поддерживаться в течение как минимум 5 секунд.

Гидростатическое испытание должно быть проведено без утечек через сварной шов или корпус трубы.

Испытательные давления

Труба с гладким концомдолжны быть подвергнуты гидростатическим испытаниям при соответствующем давлении, указанном вТаблица X2.2,

Труба с резьбой и муфтойдолжны быть подвергнуты гидростатическим испытаниям при соответствующем давлении, указанном вТаблица X2.3.

Для стальных труб с диаметром DN ≤ 80 [NPS ≤ 80] испытательное давление не должно превышать 17,2 МПа;

Для стальных труб с диаметром DN > 80 [NPS > 80] испытательное давление не должно превышать 19,3 МПа;

При наличии особых технических требований можно выбрать более высокое экспериментальное давление, но это требует согласования между производителем и заказчиком.

Маркировка

Если труба подвергалась гидростатическим испытаниям, на маркировке должно быть указано следующее:испытательное давление.

Следующие требования применяются к трубам класса B типов E и F.

К бесшовным трубам предъявляются дополнительные требования, которые не рассматриваются в данном документе.

Методы испытаний

Трубы, изготовленные с использованием машин для расширения и сжатия без горячего растяжения.: DN ≥ 50 [NPS ≥ 2],сварные швыКаждый участок трубы должен пройти неразрушающий электротехнический контроль, при этом метод контроля должен соответствовать установленным требованиям.E213, E273, E309 или E570стандарт.

Трубы ERW, изготовленные на станке для горячего растяжения и уменьшения диаметра.: DN ≥ 50 [NPS ≥ 2]Каждый разделТруба должна быть полностью проверена методом неразрушающего электротехнического контроля в соответствии с...E213, E309, илиE570стандарты.

Примечание: Машина для горячего растяжения и расширения диаметра — это машина, которая непрерывно растягивает и сжимает стальные трубы с помощью роликов при высоких температурах для регулирования их диаметра и толщины стенок.

Маркировка

Если трубка подвергалась неразрушающему контролю, необходимо это указать.околосмертный опытна маркировке.

Масса

±10%.

Труба диаметром DN ≤ 100 [NPS ≤ 4], взвешена партиями.

Трубы диаметром > 100 мм [NPS > 4], взвешенные поштучно.

Диаметр

Для труб с диаметром DN ≤40 [NPS≤ 1 1/2] отклонение внешнего диаметра не должно превышать ±0,4 мм [1/64 дюйма].

Для труб с диаметром DN ≥50 [NPS>2] отклонение внешнего диаметра не должно превышать ±1%.

Толщины

Минимальная толщина стенки не должна быть меньше87,5%указанной толщины стенки.

легче, чем сверхпрочный (XS) вес:

а) трубы с гладкими концами: 3,66 - 4,88 м [12 - 16 футов], не более 5% от общего числа.

б) двойные случайные длины: ≥ 6,71 м [22 фута], минимальная средняя длина 10,67 м [35 футов].

c) отдельные отрезки произвольной длины: 4,88–6,71 м [16–22 фута], при этом не более 5% от общего числа поставляемых резьбовых отрезков составляют соединительные элементы (два отрезка, соединенных вместе).

Сверхпрочный (XS) вес или тяжелее: 3,66–6,71 м [12–22 фута], не более 5% от общей длины трубы 1,83–3,66 м [6–12 футов].

Для стальных труб ASTM A53 доступно черное или оцинкованное покрытие.

ЧерныйСтальные трубы без какой-либо обработки поверхности, обычно продаваемые непосредственно после изготовления, для тех применений, где не требуется дополнительная коррозионная стойкость.

Оцинкованные трубы должны соответствовать установленным требованиям.

Процесс

Цинковое покрытие должно быть нанесено изнутри и снаружи методом горячего цинкования.

Сырье

Для нанесения покрытия должен использоваться цинк любой марки, соответствующий требованиям Технической спецификации.ASTM B6.

Появление

Оцинкованные трубы должны быть свободны от непокрытых участков, пузырьков воздуха, отложений флюса и крупных включений шлака. Не допускается наличие комков, бугорков, шариков или большого количества цинковых отложений, препятствующих предполагаемому использованию материала.

Вес оцинкованного покрытия

Определяется методом испытания на отслаивание в соответствии с методом испытаний ASTM A90.

Плотность покрытия не должна быть менее 0,55 кг/м² [1,8 унции/фут²].

Стальная труба ASTM A53 ERWОбычно используется в системах низкого и среднего давления, таких как инженерно-техническое строительство, строительные работы и механические конструкционные трубопроводы. Типичные сценарии применения включают транспортировку воды, пара, воздуха и других жидкостей под низким давлением.

Благодаря хорошей свариваемости, они подходят для операций формовки, включающих намотку, гибку и фланцевание.