API (Стандарт Американского института нефти) 5L — международный стандарт для стальных труб, используемых в системах трубопроводного транспорта.

API 5L охватывает стальные трубы для различных применений при транспортировке природного газа, нефти и других жидкостей.Дата вступления в силу 46-го издания: с 1 ноября 2018 г.

Если вы просто хотите получить общее представление об API 5L, нажмитеОбзор технических характеристик труб API 5L.

Кнопки навигации

Что было обновлено в API 5L 46-го выпуска

Происхождение API 5L PSL

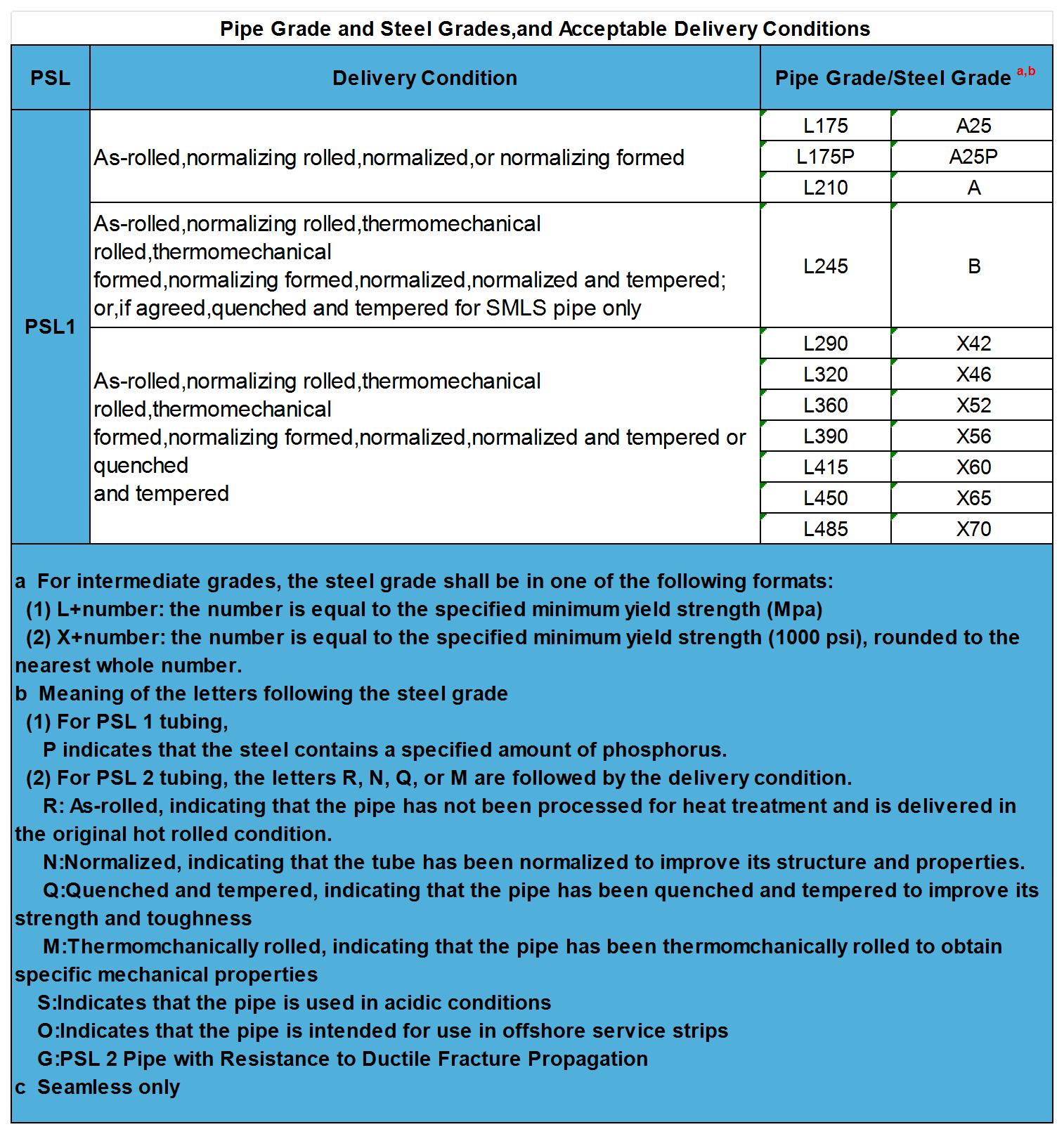

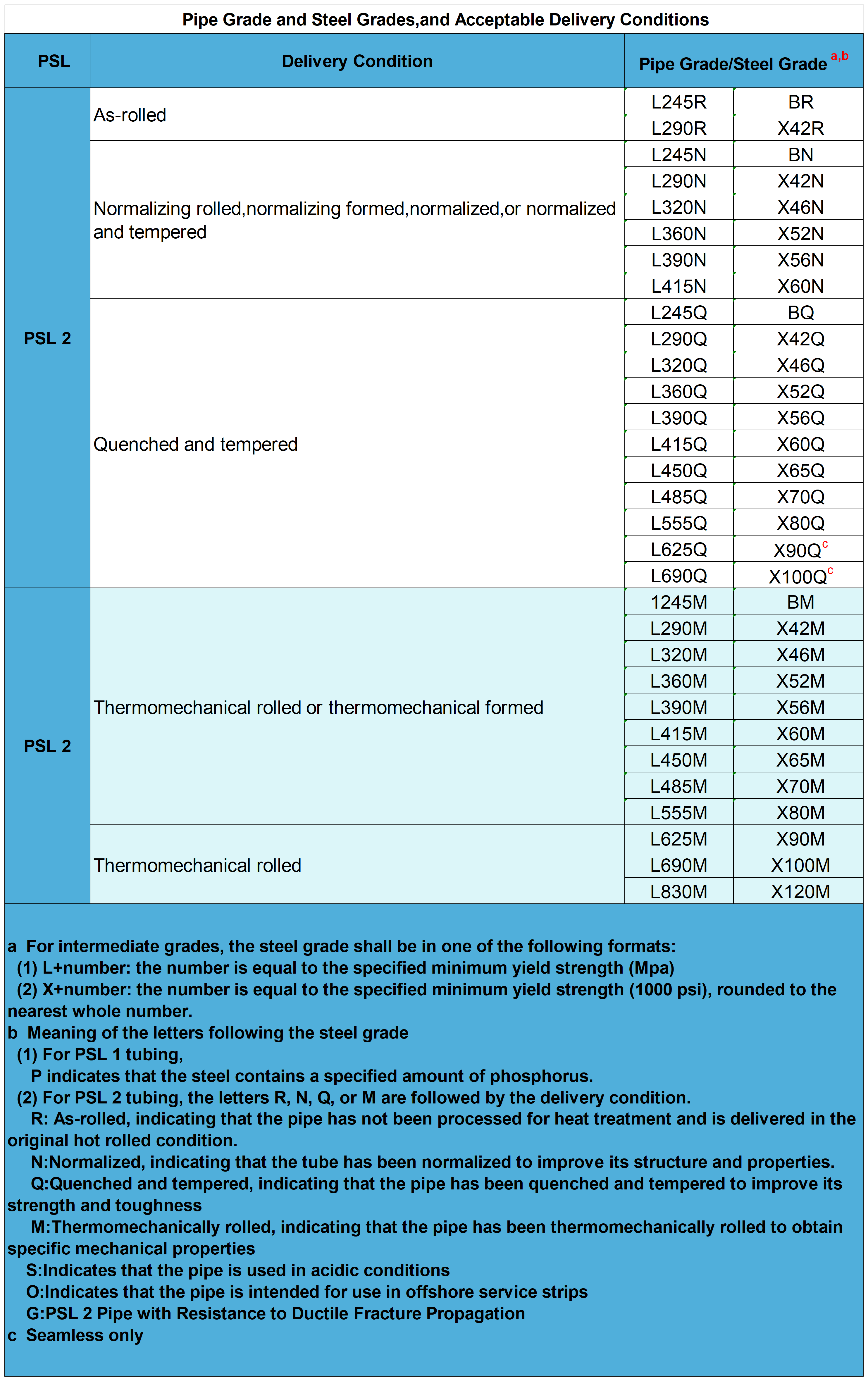

Классификация марок стали и марок труб

Приемлемые состояния доставки

Сырье для стальных труб

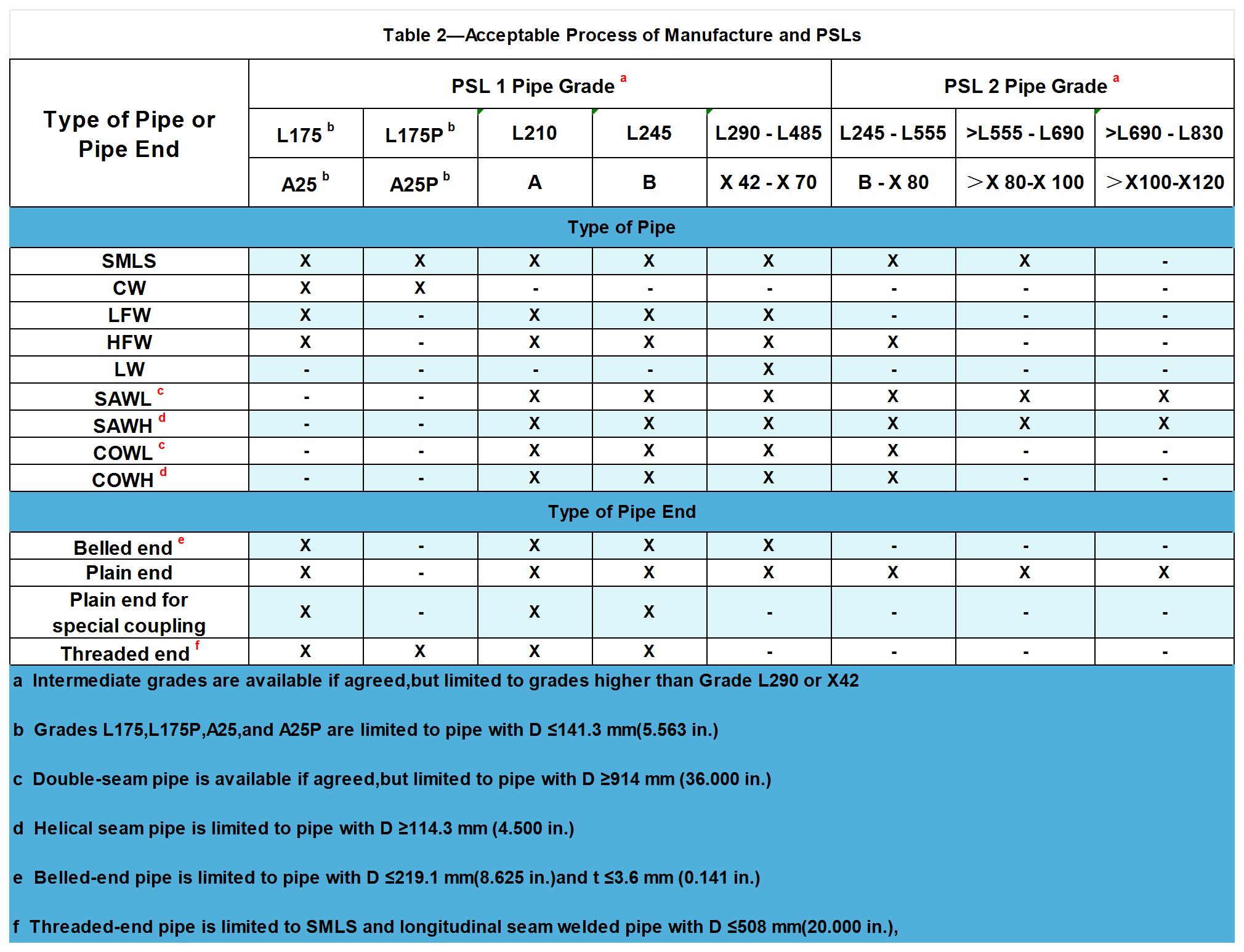

Типы стальных труб и концов трубок, на которые распространяется API 5L

Приемлемые производственные процессы для стальных труб PSL2

Проверка внешнего вида и распространенные дефекты API 5L

Проверка размеров (отклонения размеров)

Тестовые элементы API 5L

Маркировка и расположение труб

Стандарт эквивалентности

Наши сопутствующие товары

Что было обновлено в API 5L 46-го выпуска

Обновления

Обновлены и расширены требования к фрезерованным соединениям;

Обновлены требования к перпендикулярности концов труб;

Обновленные требования к испытаниям на твердость труб API 5LPSL 2 для кислых сред и труб API 5L PSL 2 для морских сред;

Новый

Труба API 5L PSL 2 для применений, требующих устойчивости к продольной пластической деформации.

Происхождение API 5L PSL

PSL: сокращение уровня спецификации конвейера;

Разделяется на: API 5L PSL 1 и API 5L PSL 2.

Классификация марок стали и марок труб

Л + номер(за буквой L следует указанный минимальный предел текучести в МПа):

L175, L175P, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555, L625, L690, L830

Х + номер(число после буквы X указывает минимальный предел текучести при давлении 1000 фунтов на квадратный дюйм):

Х42, Х46, Х52, Х56, Х60, Х65, Х70, Х80, Х90, Х100, Х120.

И класс А и класс Б.Марка A=L210 Марка B=L 2459

Приемлемые состояния доставки

Примечание. Марки L415/X60 или выше не следует использовать вместо марок L360/X52 или ниже без согласия покупателя.

Сырье для стальных труб

Слиток, заготовка, заготовка, полоса (рулон) или пластина.

Примечание:

1. Сырье дляAPI 5L PSL2Стальная труба должна быть из мелкозернистой осажденной стали.

2. Стальная полоса (рулон) или пластина, используемые для изготовления стальных труб API 5L PSL2, не должны иметь прихваточных сварных швов.

Типы стальных труб и концов трубок, на которые распространяется API 5L

Сварная стальная труба

КВ труба:Процесс формирования шва путем нагрева полосы в печи и механического сжатия сформированных кромок вместе, при этом последовательные витки полосы соединялись вместе, чтобы обеспечить непрерывный поток полосы для сварочного стана.

КОВХпипе:Трубное изделие, имеющее один винтовой шов, полученный комбинацией газовой дуговой сварки и сварки под флюсом, при этом валик газовой металлической дуговой сварки не полностью удаляется в ходе проходов дуговой сварки под флюсом.

ОБТЕКАТЕЛЬ Трубка:Трубное изделие, имеющее один или два продольных шва, полученное сочетанием газовой дуговой сварки и сварки под флюсом, при этом валик газовой дуговой сварки не полностью удаляется в ходе проходов дуговой сварки под флюсом.

РЭБ трубы:Трубное изделие, имеющее один продольный шов, изготовленное методом низко- или высокочастотной электросварки.

Труба HFW:Трубы EW, изготовленные с частотой сварочного тока, равной или превышающей 70 кГц.

Труба ЛФВ:Трубы ЭВ производятся с частотой сварочного тока менее 70 кГц.

Труба LW:Трубное изделие, имеющее один продольный шов, изготовленный методом лазерной сварки.

Труба SAWH:Трубное изделие, имеющее один винтовой шов, изготовленный методом сварки под флюсом.

СОЛТрубка:Трубное изделие, имеющее один или два продольных шва, изготовленное методом сварки под флюсом.

Бесшовная стальная труба

СМЛС-труба:Горячекатаные бесшовные стальные трубы и холоднокатаные бесшовные стальные трубы, существуют и другие методы обработки, такие как холодное волочение, холодное волочение, ковка и т. Д.

API 5L PSL2 Типы труб для специального применения

Сопротивление распространению пластичного разрушения (G)

Труба для эксплуатации в кислых условиях (S)

Труба для условий морской эксплуатации (O)

Требуемая продольная пластиковая труба, способная выдерживать деформацию

Типы концов труб

Гнездовой конец, плоский конец, плоский конец со специальным зажимом, резьбовой конец.

Примечание:

1. Муфтовые концы, концы труб для специальных зажимов и концы труб с резьбой предназначены только для API 5L PSL1.

2. Стальные трубы марки API 5L PSL1 марки L175 P/A25 P должны иметь резьбовые концы, а стальные трубы API 5L PSL1 других марок стали должны иметь плоские концы.

3. Трубки API 5L PSL 2 должны поставляться с плоскими концами.

Приемлемые производственные процессы для стальных труб PSL2

| Таблица 3—Приемлемые маршруты производства труб PSL 2 | ||||

| Тип трубы | Стартовая Материя | Формирование труб | Трубное тепло Уход | Доставка Состояние |

| СМЛС | Слиток, блюм или заготовка | в прокате | — | R |

| Нормализующее формование | — | N | ||

| Горячая формовка | Нормализация | N | ||

| Закалка и отпуск | Q | |||

| Горячая штамповка и холодная отделка | Нормализация | N | ||

| Закалка и отпуск | Q | |||

| ХФВ | Нормализационно-катаный рулон | Холодная штамповка | Термическая обработкаa только область сварного шва | N |

| Термомеханически-катаный катушка | Холодная штамповка | Термическая обработкаа только область сварного шва | M | |

| Термическая обработкаa зоны сварного шва и снятия напряжений всей трубы | M | |||

| В прокате или термомеханический прокат в рулонах | Холодная штамповка | Нормализация | N | |

| Закалка и закалка | Q | |||

| Холодная штамповка с последующей горячей штамповкой. сокращение под контролируемым температура, в результате чего нормализованное состояние | — | N | ||

| Холодная штамповка с последующим термомеханическая формовка из трубы | — | M | ||

| ПИЛА или КОРОВА | Нормализованный или нормализующий- рулонный рулон или пластина | Холодная штамповка | — | N |

| в прокате термомеханическикатаный нормализующе-прокатный, или нормализованный | Холодная штамповка | Нормализация | N | |

| Термомеханически-катаный катушка или пластина | Холодная штамповка | — | M | |

| Закалённый и отпущенный тарелка | Холодная штамповка | — | Q | |

| в прокате термомеханическикатаный нормализующе-прокатный, или нормализованная катушка или пластина | Холодная штамповка | Закалка и закалка | Q | |

| в прокате термомеханическикатаный нормализующе-прокатный, или нормализованная катушка или пластина | Нормализующее формование | — | N | |

| aСм. ISO 5L 8.8 для получения информации о применимой термической обработке. | ||||

Проверка внешнего вида и распространенные дефекты API 5L

Появления

Наружная поверхность трубы должна быть гладкой и не иметь дефектов, которые могут повлиять на прочность и герметизирующие свойства трубы.

Основные дефекты

Обрезанные края:Обрезанные края лучше всего обнаружить визуальным осмотром.

Дуга горит:Дуговые прожоги следует расценивать как дефектные.

Дуговые прожоги — это ряд локализованных точечных дефектов, образующихся в результате плавления поверхности металла, вызванного дугой между электродом или заземлителем и поверхностью стальной трубы.

Пятна контакта – это прерывистые пятна вблизи линии сварки трубы EW, возникающие в результате контакта электрода, подающего сварочный ток, с поверхностью трубы.

Расслаивание:Любое расслоение или включение, которое выходит за пределы поверхности трубы или скошенной поверхности и имеет длину по окружности >6,4 мм (0,250 дюйма) при визуальном осмотре, считается дефектом.

Геометрические отклонения:Геометрическое отклонение (например, плоский блок или насадка и т. д.), отличное от ямки, вызванное процессом формирования трубы или производственной операцией.Расстояние между крайней точкой и продолжением нормального контура трубки, т. е. глубина более 3,2 мм (0,125 дюйма), считается дефектом.

Ямы для сброса должны быть ≤ 0,5 D в любом направлении.

Твердость: Когда визуальный осмотр выявляет подозрение на твердость, для проведения испытания на твердость следует использовать портативный твердомер, а одноточечное отпечаток со значением твердости, превышающим 35 HRC, 345 HV10 или 327 HBW, следует считать дефектным, если размер отступ превышает 50 мм (2,0 дюйма) в любом направлении.

Обработка дефектов

Пожалуйста, обратитесь к соответствующим требованиям в Приложении C API 5L для обращения.

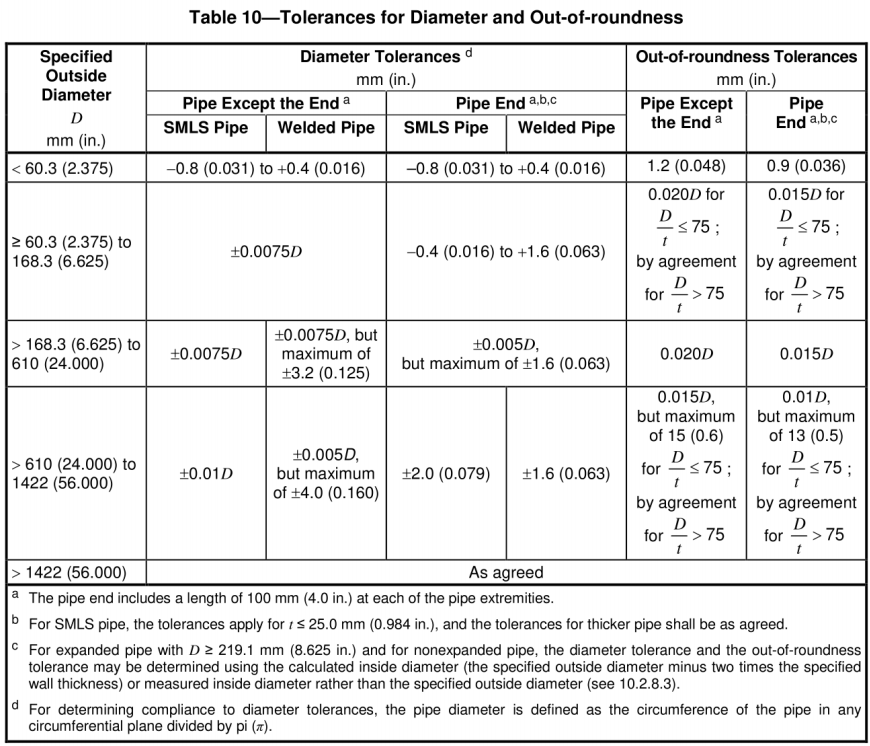

Проверка размеров (отклонения размеров)

Таблица веса труб и отклонение веса

Формула веса

М=(ДТ)×Т×С

М – масса единицы длины;

D — указанный наружный диаметр, выраженный в миллиметрах (дюймах);

Т – заданная толщина стенки, выраженная в миллиметрах (дюймах);

C составляет 0,02466 для расчетов в единицах СИ и 10,69 для расчетов в единицах USC.

ТАБЛИЦЫ И ТАБЛИЦЫ ВЕСА ТРУБ

Таблицы веса труб в API 5L относятся кИСО 4200иАСМЭ Б36.10М, которые дают стандартные значения для труб с указанным наружным диаметром и заданной толщиной стенки.

График 40 и Расписание 80прикреплены ниже, если вы хотите увидеть полный график труб,пожалуйста, нажмите здесь!

Отклонение веса

Качество каждой трубы относительно теоретического: масса: 95% ≤ теоретическая масса ≤ 110;

Трубки с отклонениями и сверхтонкими характеристиками: 5 % ≤ 110 % от теоретического веса;

Марки стали Л175, Л175П, А25 и А25П: 95% ≤ 110% от теоретического веса.

Диапазон внешнего диаметра и толщины стенки

| Таблица 9 — Допустимый указанный наружный диаметр и заданная толщина стенки | ||

| Указанный внешний диаметр D мм (дюймы) | Указанная толщина стенки t мм (дюймы) | |

| Специальные размеры светильниковa | Обычные размеры | |

| от ≥10,3 (0,405) до <13,7 (0,540) | — | от ≥1,7 (0,068) до ≤2,4 (0,094) |

| от ≥13,7 (0,540) до <17,1 (0,675) | — | от ≥2,2 (0,088) до ≤3,0 (0,118) |

| от ≥17,1 (0,675) до <21,3 (0,840) | — | от ≥2,3 (0,091) до ≤3,2 (0,125 |

| от ≥21,3 (0,840) до <26,7 (1,050) | — | от ≥2,1 (0,083) до ≤7,5 (0,294) |

| от ≥26,7(1,050) до<33,4(1,315) | — | от ≥2,1 (0,083) до ≤7,8 (0,308) |

| от ≥33,4(1311}5) до<48,3 (1,900) | — | от ≥2,1 (0,083) до ≤10,0 (0,394) |

| от ≥48,3 (1,900) до <60,3 (2,375) | — | от ≥2,1 (0,083) до ≤12,5 (0,492) |

| от ≥60,3 (2,375) до <73,0 (2,875) | от ≥2,1 (0,083) до ≤3,6 (0,141) | от >3,6 (0,141) до ≤14,2 (0,559) |

| от ≥73,0 (2,875) до <88,9 (3,500) | от ≥2,1 (0,083) до ≤3,6 (0,141) | от >3,6 (0,141) до ≤20,0 (0,787) |

| от ≥88,9 (3,500) до <101,6 (4,000) | от ≥2,1 (0,083) до ≤4,0 (0,156) | от >4,0 (0,156) до ≤22,0 (0,866) |

| от ≥101,6(4,000) до <168,3 (6,625) | от ≥2,1 (0,083) до ≤4,0 (0,156) | от >4,0(0,156) до≤25,0 (0,984) |

| от ≥168,3 (6,625) до <219,1 (8,625) | от ≥2,1 (0,083) до ≤4,0 (0,156 | от >4,0 (0,156) до ≤40,0 (1,575) |

| от ≥219,1 (8,625) до <273,1 (10,750) | от ≥3,2 (0,125) до ≤4,0 (0,156 | от >4,0 (0,156) до ≤40,0 (1,575 |

| от ≥273,1 (10,750) до <323,9 (12,750) | от ≥3,6 (0,141) до ≤5,2 (0,203) | от >5,2 (0,203) до ≤45,0 (1,771) |

| от ≥323,9(12,750) до <355,6(14,000) | от ≥4,0 (0,156) до ≤5,6 (0,219) | от >5,6 (0,219) до≤45,0(1,771) |

| от ≥355,6(14 000) до <457 (18 000) | от ≥4,5 (0,177) до ≤7,1 (0,281) | от >7,1 (0,281) до≤45,0(1,771) |

| от ≥457 (18 000) до <559 (22 000) | от ≥4,8 (0,188) до ≤7,1 (0,281) | от >7,1 (0,281) до ≤45,0 (1,771) |

| от ≥559 (22 000) до <711 (28 000) | от ≥5,6 (0,219) до ≤7,1 (0,281) | от >7,1 (0,281) до ≤45,0 (1,771) |

| от ≥711 (28 000) до <864 (34 000) | от ≥5,6(0,219) до≤7,1 (0,281) | от >7,1 (0,281) до ≤52,0 (2,050) |

| от ≥864 (34 000) до <965 (38 000) | — | от ≥5,6 (0,219) до ≤52,0 (2,050) |

| от ≥965(38.000) до<1422 (56.000) | — | от ≥6,4 (0,250) до ≤52,0 (2,050) |

| от ≥1422(56000) до<1829 (72000) | — | от ≥9,5 (0,375) до ≤52,0 (2,050 |

| от ≥1829(72000) до<2134(84000) | — | от ≥10,3 (0,406) до ≤52,0 (2,050) |

| aТруба, имеющая сочетание указанного наружного диаметра и заданной толщины стенки, определяется как специальная труба малого размера;другие комбинации, приведенные в этой таблице, определяются как трубы обычного размера. | ||

Отклонение диаметра и круглости

Отклонение толщины стенки

| Таблица 11—Допуски на толщину стенок | |

| Толщина стен t мм (дюймы) | Допускиa мм (дюймы) |

| СМЛС трубаb | |

| ≤4,0 (0,157) | +0,6(0,024) -0,5 (0,020) |

| от >4,0 (0,157) до <25,0 (0,984) | +0,150т -0,125т |

| ≥25,0 (0,984) | +3,7 (0,146) или +0,1t, в зависимости от того, какое значение больше -3,0 (0,120) или -0,1t, в зависимости от того, какое значение больше |

| Сварная трубаCD | |

| ≤5,0 (0,197) | ±0,5 (0,020) |

| от >5,0 (0,197) до <15,0 (0,591) | ±0,1т |

| ≥15,0 (0,591) | ±1,5 (0,060) |

| aЕсли в заказе на поставку указан минусовой допуск на толщину стенки, меньший, чем применимое значение, указанное в этой таблице, плюсовой допуск на толщину стенки должен быть увеличен на величину, достаточную для поддержания применимого диапазона допуска. bДля труб D2 355,6 мм (14,000 дюйма) и 1 2 25,0 мм (0,984 дюйма) допуск толщины стенки на месте может превышать плюсовой допуск на толщину стенки еще на 0,05 т, при условии, что плюсовой допуск на массу (см. 9.14) не превышается. cПлюсовой допуск на толщину стенки не распространяется на область сварного шва. dДополнительные ограничения см. в 9.13.2. | |

Отклонение длины

Допуски на трубки фиксированной длины: отклонение длины должно составлять 500 мм (20 дюймов).

Допуски на произвольную длину трубы:

| Таблица 12 — Допуски для труб произвольной длины | |||

| Случайная длина Обозначение м (футы) | Минимальная длина м (футы) | Минимальная средняя длина Для каждой позиции заказа м (футы) | Максимальная длина м (футы) |

| Труба с резьбой и муфтой | |||

| 6(20) | 4,88(16,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9(30) | 4,11 (13,5 | 8,00 (26,2) | 10,29 (33,8) |

| 12 (40) | 6,71 (22,0) | 10,67(35,0) | 13,72(45,0 |

| Труба с гладким концом | |||

| 6(20) | 2,74 (9,0) | 5,33 (17,5) | 6,86 (22,5) |

| 9 (30) | 4,11 (13,5 | 8,00(26,2) | 10,29 (33,8) |

| 12 (40) | 4,27 (14,0 | 10,67 (35,0) | 13,72(45,0) |

| 15(50) | 5,33 (17,5) | 13,35(43,8) | 16,76(55,0) |

| 18(60) | 6,40 (21,0 | 16.00 (52,5) | 19,81 (65,0) |

| 24(80) | 8,53 (28,0) | 21,34(70,0) | 25,91(85,0) |

Отклонение от прямолинейности

Суммарное отклонение от прямой линии по всей длине трубы должно составлять <0,2 % длины трубы;

Локальное отклонение от прямой линии должно составлять <3,2 мм (0,125 дюйма) на длине каждого конца трубы 1,5 м (5,0 футов).

Отклонение угла скоса

Трубы с плоскими концами t > 3,2 мм (0,125 дюйма) должны быть обработаны с фаской сварного шва с углом скоса 30°-35°.

Ширина развитой поверхности корня

1,6 мм (0,063 дюйма) с отклонением ±0,8 мм (0,031 дюйма).

Диапазон угла внутреннего конуса (только для бесшовных стальных труб)

| Таблица 13 — Максимальный угол внутренней конусности трубы SMLS | |

| Указанная толщина стенки t мм (дюймы) | Максимальный угол конуса степени |

| <10,5(0,413) | 7.0 |

| от 10,5 (0,413) до <14,0 (0,551) | 9,5 |

| от 14,0 (0,551) до <17,0 (0,669) | 11,0 |

| ≥17,0 (0,669) | 14,0 |

Прямоугольность конца трубы (непрямолинейность)

Непрямолинейность измеряется как зазор между концом трубы и ее концевой частью, который должен составлять 1,6 мм (0,063 дюйма).

Отклонение сварного шва

Несовпадение полосы/листа:

Для электросварных (EW) и лазерно-сварных (LW) труб несоосность не должна приводить к тому, что остаточная толщина стенки в месте сварного шва будет меньше минимально допустимой толщины стенки.

Для труб, сваренных под флюсом (SAW) и комбинированной сварки (COW), смещение не должно превышать соответствующие значения, приведенные в таблице 14 API 5L.

Заусенцы (электросварные (EW) и лазерно-сварные (LW) трубы):

Внешние заусенцы должны быть удалены практически заподлицо (с основным материалом).

Внутренние заусенцы не должны выступать за контур трубы на 1,5 мм (0,060 дюйма), а толщина стенки в месте удаления заусенцев не должна быть меньше минимально допустимой толщины стенки.

Высота сварного шва(Трубы для сварки под флюсом (SAW) и комбинированной сварки (COW)):

Удалите оставшуюся высоту внутреннего сварного шва в пределах минимум 100 мм (4,0 дюйма) от конца трубы на каждом конце трубы и зачистите сварной шов так, чтобы он не возвышался над поверхностью более чем на 0,5 мм (0,020 дюйма). соседней трубы.

Тестовые элементы API 5L

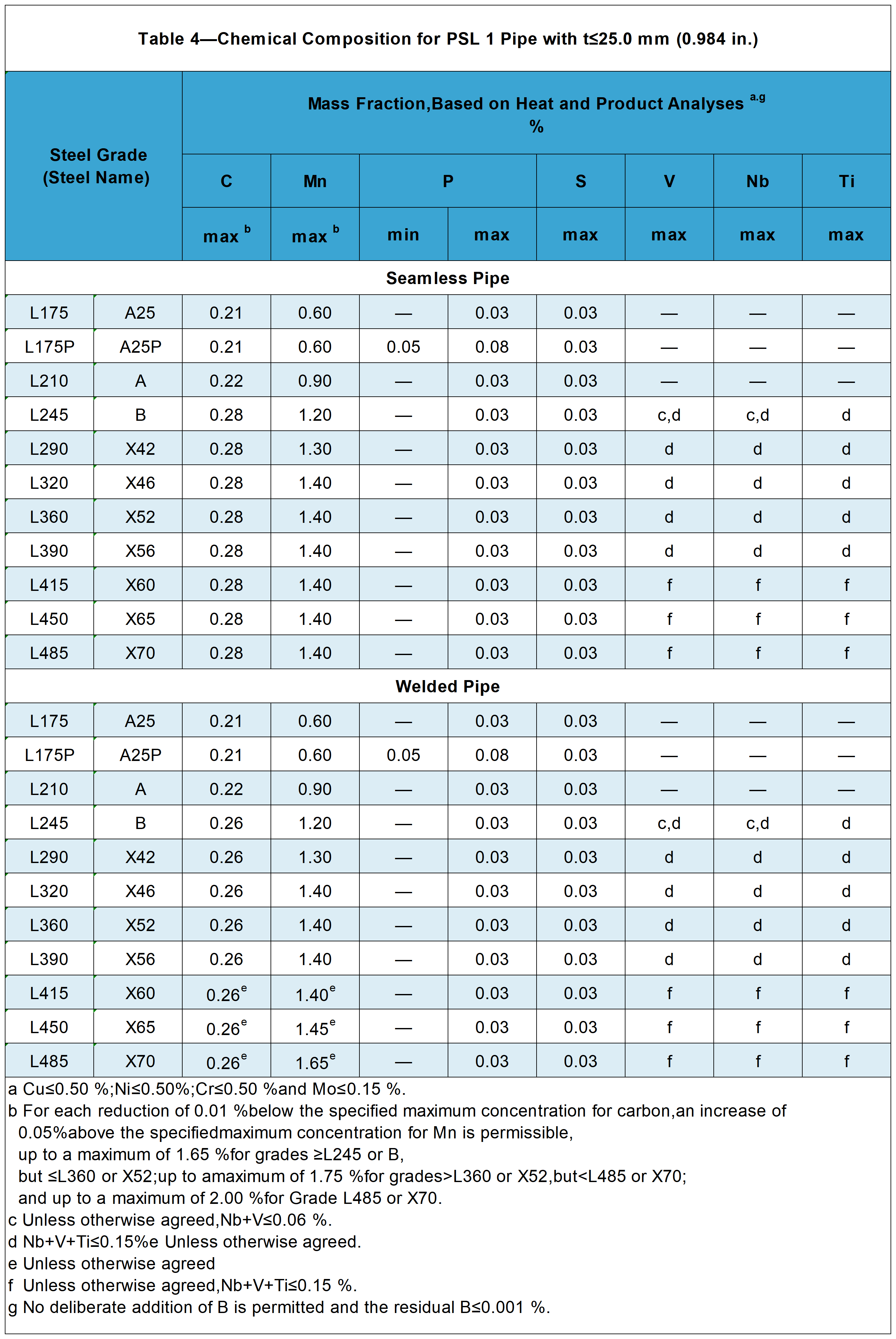

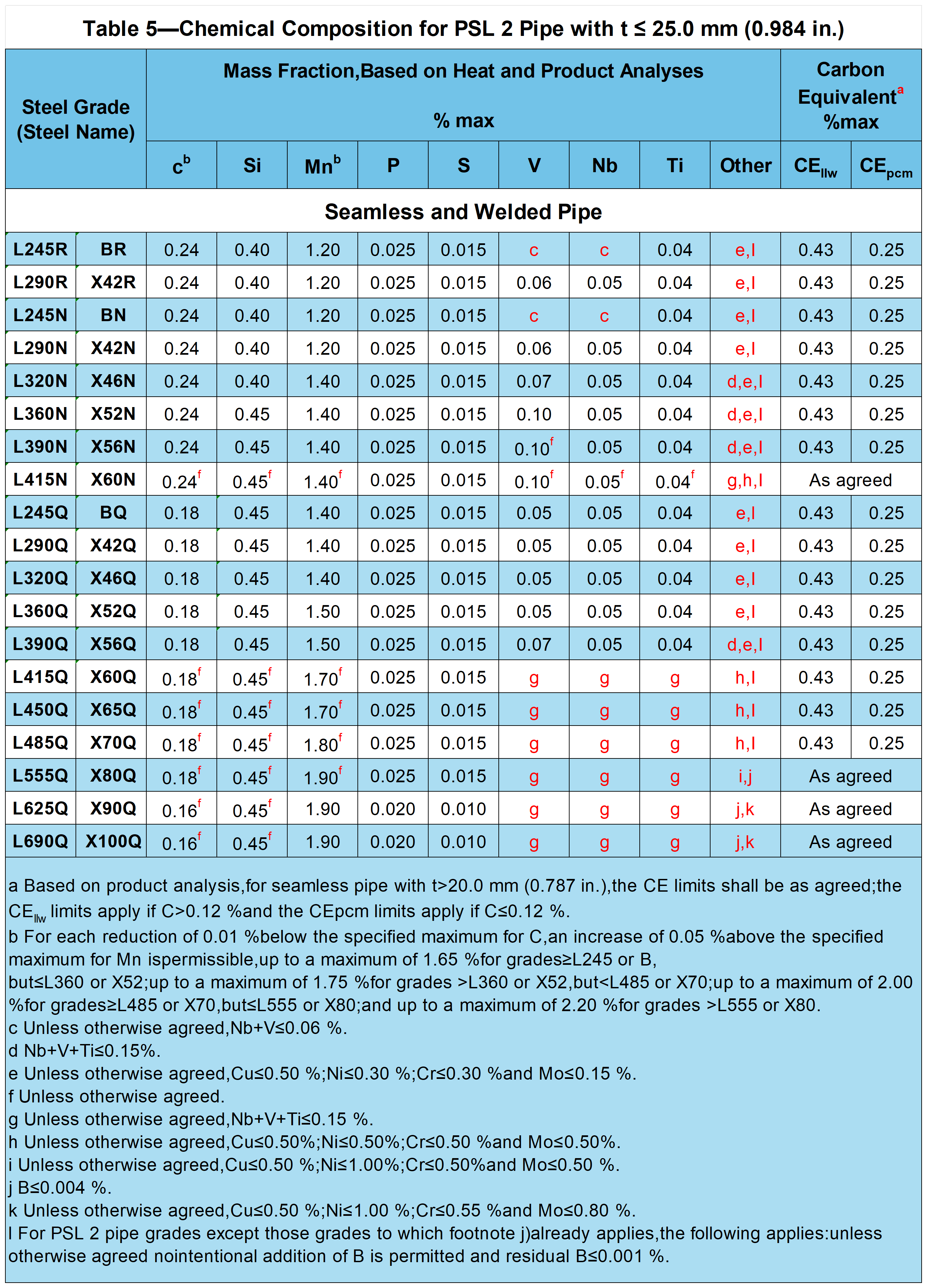

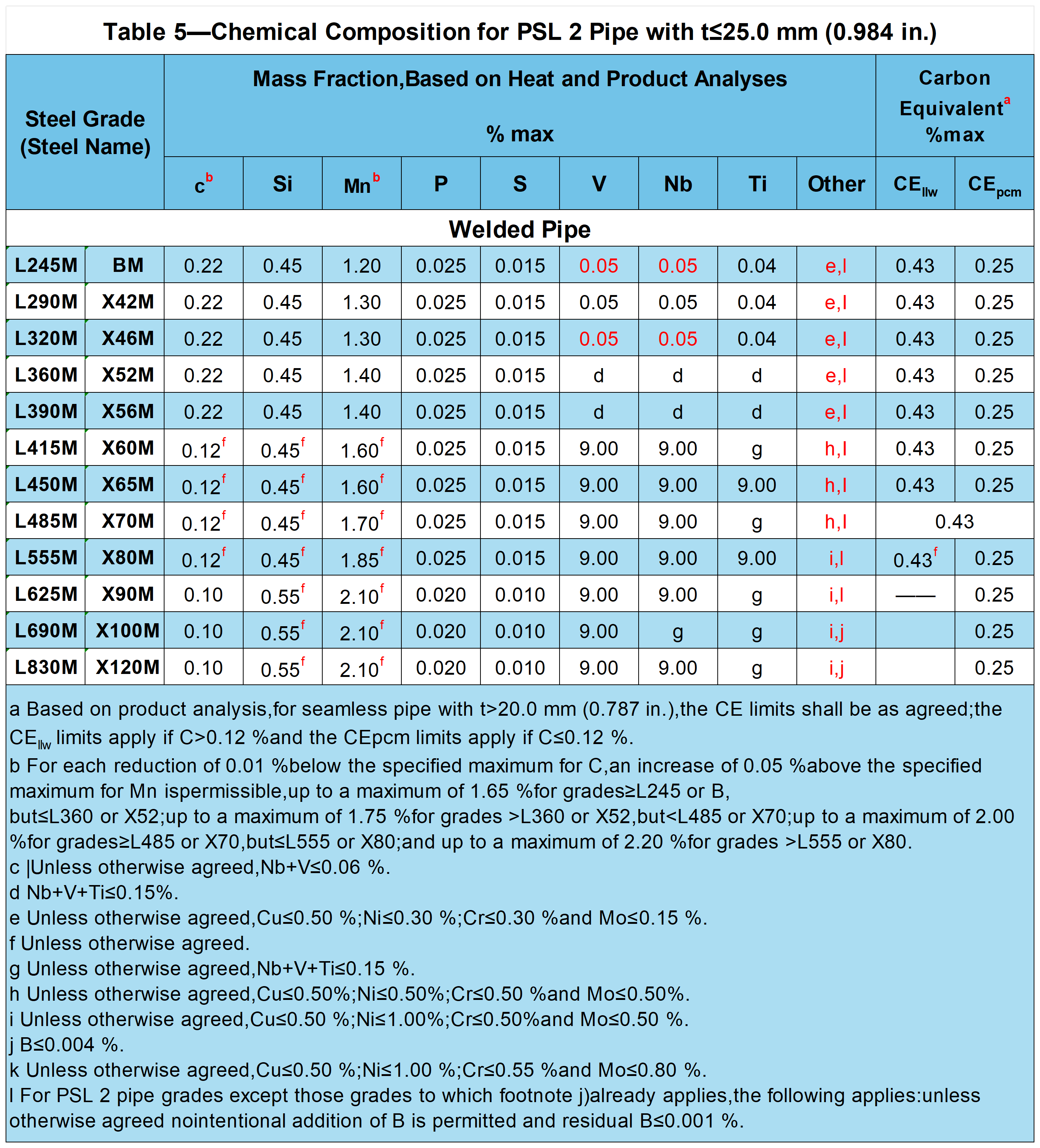

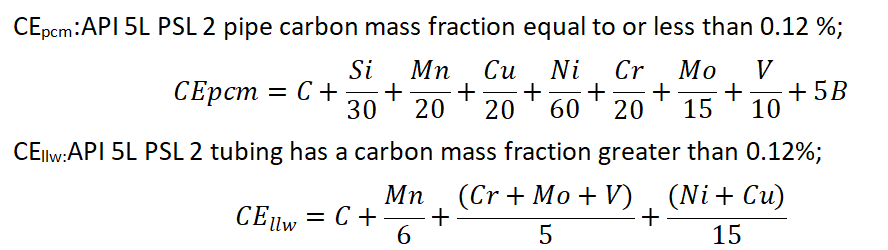

Химический состав

Метод испытаний: См. ISO 9769 или ASTM A751.

Химический состав стальных труб API 5L PSL1 и API 5L PSL2 t > 25,0 мм (0,984 дюйма) определяется путем переговоров на основе химических составов, указанных в соответствующих таблицах.

Химический состав трубы PSL 1 с t≤25,0 мм (0,984 дюйма)

Химический состав трубы PSL 2 с t≤25,0 мм (0,984 дюйма)

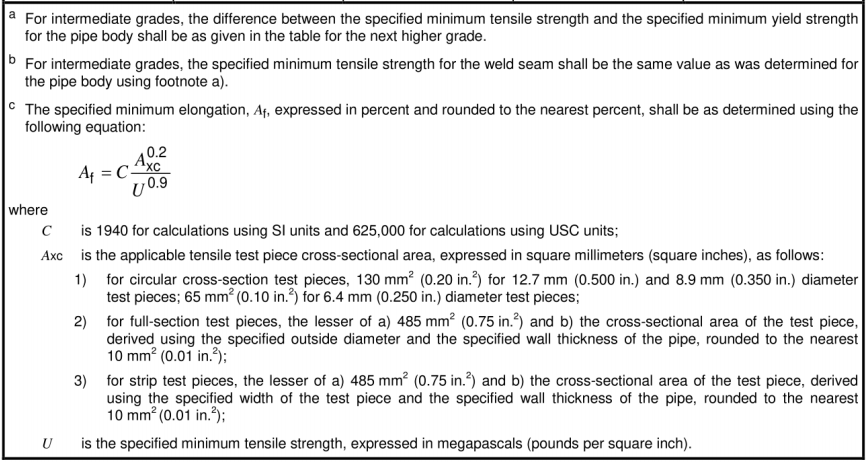

Растяжимые свойства

Методы испытаний: Должны проводиться в соответствии с ISO 6892-1 или ASTM A370.

Требования к результатам испытаний на растяжение труб ПСЛ 1

| Таблица 6—Требования к результатам испытаний на растяжение труб ПСЛ 1 | ||||

| Марка трубы | Тело трубы из бесшовных и сварных труб | Сварной шов ЭБ, Трубы LW, SAW и COW | ||

| Предел текучестиa Rдо.5 МПа (фунты на квадратный дюйм) | Предел прочностиa Rm МПа (фунты на квадратный дюйм) | Удлинение (на 50 мм или 2 дюйма) Af % | Предел прочностиb Rm МПа (фунты на квадратный дюйм) | |

| мин | мин | мин | мин | |

| L175 или А25 | 175(25 400) | 310(45 000) | c | 310(45 000) |

| Л175П или А25П | 175(25 400) | 310(45 000) | c | 310 (45 000) |

| Л210 или А | 210 (30 500) | 335(48600) | c | 335(48600) |

| L245 или Б | 245 (35 500) | 415(60200) | c | 415(60200) |

| L290 или X42 | 290(42100) | 415(60200) | c | 415 (60 200) |

| Л320 или Х46 | 320 (46 400) | 435 (63 100) | c | 435 (63 100) |

| L360 или X52 | 360 (52 200) | 460(66700) | c | 460 (66 700) |

| L390 или X56 | 390 (56 600) | 490(71100) | c | 490(71100) |

| L415 или X60 | 415 (60 200) | 520(75 400) | c | 520 (75 400) |

| L450 или X65 | 450 (65 300) | 535(77600) | c | 535(77600) |

| L485 или X70 | 485(70 300) | 570 (82 700) | c | 570 (82 700) |

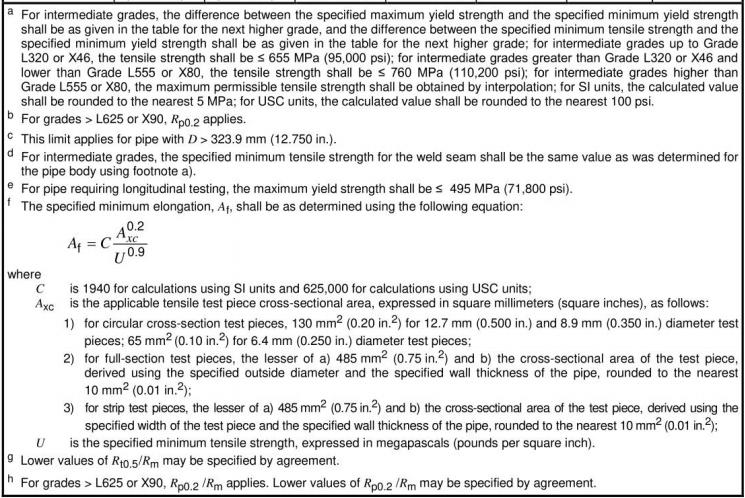

Требования к результатам испытаний на растяжение труб ПСЛ 2

| Таблица 7—Требования к результатам испытаний на растяжение труб ПСЛ 2 | |||||||

| Марка трубы | Тело трубы из бесшовных и сварных труб | Сварной шов HFW ПИЛА и Коровья труба | |||||

| Предел текучестиa Рто.5 МПа (фунты на квадратный дюйм) | Предел прочностиa Rm МПа (фунты на квадратный дюйм) | Соотношениепеременный ток Rt0,5/Rm | Удлинение (на 50 мм или 2 дюйма) Af % | Растяжимый Силаd Rm МПа (фунты на квадратный дюйм) | |||

| мин | Макс | мин | Макс | Макс | мин | мин | |

| L245R или БР Л245Н или БН L245Q или БК Л245М или БМ | 245 (35.500) | 450 (65.300)e | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L290R или X42R L290N или X42N L290Q или X42Q Л290М или Х42М | 290 (42.100) | 495 (71.800) | 415 (60.200) | 655 (95.000) | 0,93 | f | 415 (60.200) |

| L320N или X46N L320Q или X46Q Л320М или Х46М | 320 (46.400) | 525 (76.100) | 435 (63.100) | 655 (95.000) | 0,93 | f | 435 (63.100) |

| L360N или X52N L360Q или X52Q Л360М или Х52М | 360 (52.200) | 530 (76.900) | 460 (66.700) | 760 (110.200) | 0,93 | f | 460 (66.700) |

| L390N или X56N L390Q или X56Q Л390М или Х56М | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L390N или X56N L390Q или X56Q Л390М или Х56М | 390 (56.600) | 545 (79.000) | 490 (71.100) | 760 (110.200) | 0,93 | f | 490 (71.100) |

| L415N или X60N L415Q или X60Q Л415М или Х60М | 415 (60.200) | 565 (81.900) | 520 (75.400) | 760 (110.200 | 0,93 | f | 520 (75.400) |

| L450Q или X65Q L450M или X65M | 450 (65.300) | 600 (87.000) | 535 (77.600) | 760 (110.200) | 0,93 | f | 535 (77.600) |

| L485Q или X70Q L485M или X70M | 485 (70.300) | 635 (92.100) | 570 (82.700) | 760 (110.200) | 0,93 | f | 570 (82.700) |

| L555Q или X80Q Л555М или Х80М | 555 (80.500) | 705 (102.300) | 625 (90.600) | 825 (119.700) | 0,93 | f | 625 (90.600) |

| Л625М или Х90М | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,95 | f | 695 (100.800) |

| L625Q или X90Q | 625 (90.600) | 775 (112.400) | 695 (100.800) | 915 (132.700) | 0,97g | f | — |

| L690M или X100M | 690 (100.000)b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | 760 (110.200) |

| L690Q или X100Q | 690 (100.000) b | 840 (121.800)b | 760 (110.200) | 990 (143.600) | 0,97h | f | — |

| L830M или X120M | 830 (120.400)b | 1050 (152.300)b | 915 (132.700) | 1145 (166.100) | 0,97h | f | 915 (132.700) |

Процентное удлинение при разрыве должно быть указано для образцов с расчетной длиной 50 мм (2 дюйма).

Для образцов с расчетной длиной менее 50 мм (2 дюйма) удлинение при разрыве должно быть преобразовано в удлинение 50 мм (2 дюйма) в соответствии с ISO 2566-1 или ASTM A370.

Испытание гидростатическим давлением

Метод испытания: API 5L 10.2.6.

Все размеры бесшовных (SMLS) и сварных труб диаметром D ≤ 457 мм (18 000 дюймов) должны иметь время стабилизации не менее 5 секунд.сварная труба диаметром > 457 мм (18 000 дюймов) должна иметь время стабилизации не менее 10 секунд.

Испытание на изгиб

Методы испытаний: Испытание на изгиб должно соответствовать требованиям ISO 8491 или ASTM A370.

Ни одна часть образца не должна иметь трещин, а сварной шов не должен растрескиваться.

Марка L175P/A25P представляет собой сталь с повышенным содержанием фосфора, которая обеспечивает лучшие характеристики нарезания резьбы, чем сталь L175/A25, но ее труднее сгибать.

Тест на сплющивание

Методы испытаний: Испытание на сжатие должно соответствовать требованиям ISO 8492 или ASTM A370.

Расстояние между двумя пластинами должно быть таким, чтобы не происходило растрескивания сварного шва до тех пор, пока не будет достигнуто указанное расстояние.

Управляемое испытание на изгиб

Методы испытаний: Испытание на контролируемый изгиб должно соответствовать требованиям ISO 5173 или ASTM A370.

Испытание на твердость

Метод испытания: Испытание на твердость в соответствии с ISO 6506, ISO 6507, ISO 6508 или ASTM A370.

Если при внешнем осмотре обнаружены подозрительные твердые комки, для проверки твердости следует использовать портативный твердомер.

Испытание CVN на удар для стальных труб API 5L PSL2

Методы испытаний: Испытание на удар по Шарпи должно соответствовать требованиям ASTM A370.

Испытание DWT для сварных труб API 5L PSL2

Метод испытания: Испытание DWT должно соответствовать API.5л3.

Макроконтроль и металлографические испытания

Внутренние и внешние отклонения сварных швов труб, сваренных под флюсом (SAW) и комбинированных сварных труб (COW), должны быть проверены макроскопическим контролем.

Для труб, требующих термической обработки сварного шва, необходимо провести металлургическое обследование, чтобы убедиться, что вся ЗТВ прошла надлежащую термическую обработку по всей толщине стенки.

Для труб, не требующих термической обработки сварного шва, необходимо провести металлографическое исследование для проверки отсутствия остаточного неотпущенного мартенсита.

Неразрушающий контроль (только для трех труб специального назначения API 5L PSL2)

Метод испытаний: API 5L, Приложение E.

Маркировка и расположение труб

Общие элементы маркировки стальных труб:

наименование или маркировка производителя труб;

Маркировка «API Spec 5L».(Обычно сокращенно API 5L.) Продукты, соответствующие более чем одному совместимому стандарту, могут быть маркированы названием каждого стандарта.

Указанный внешний диаметр

Указанная толщина стенки

Марка трубы (название стали)

Тип трубы

Длина (длина трубы в метрах с точностью до 0,01 м (в футах с точностью до десятых фута))

Расположение маркировки стальных труб

Стальная труба D ≤ 48,3 мм (1900 дюймов): выступы, которые изготавливаются непрерывно по длине стальной трубы или которые можно прикрепить к пучку стальных труб.

Труба диаметром > 48,3 мм (1900 дюймов):

Внешняя поверхность: начинается в точке на внешней поверхности трубы на расстоянии от 450 до 760 мм (1,5–2,5 фута) от одного конца трубы.

Внутренняя поверхность: начните маркировку на внутренней поверхности трубы на расстоянии не менее 150 мм (6,0 дюймов) от одного конца трубы.

Стандарт эквивалентности

Международные и региональные стандарты труб и трубок, для которых API 5L является эквивалентом или, в определенных обстоятельствах, альтернативным вариантом, а также ряд стандартов для конкретных приложений:

Международные и региональные стандарты

1. ISO 3183 — глобальный стандарт трубопроводов для нефтегазовой отрасли, опубликованный Международной организацией по стандартизации и тесно связанный с API 5L.

2. EN 10208 – Европейский стандарт на стальные трубы для транспортировки топливных газов и жидкостей.

3. GB/T 9711 – Китайский национальный стандарт для систем трубопроводного транспорта в нефтегазовой отрасли.

4. CSA Z245.1 — защитная труба канадского стандарта для транспортировки нефти и газа.

5. ГОСТ 20295 - Российский стандарт на трубы стальные магистральные для транспортировки нефти и нефтепродуктов.

6. IPS (Iranian Petroleum Standards) – Иранские нефтяные стандарты на трубопроводные трубы для нефтегазовой отрасли.

7. JIS G3454, G3455, G3456 — японские промышленные стандарты на трансмиссионные трубы разных классов давления.

8. DIN EN ISO 3183 – немецкий промышленный стандарт, основанный на ISO 3183 для трубопроводных труб.

9. AS 2885 – Австралийский стандарт для систем трубопроводов для транспортировки нефти и газа.

Специальные стандарты применения

1. API 5CT — стандарт Американского института нефти для обсадных труб и насосно-компрессорных труб нефтяных скважин, который, хотя и используется в основном на нефтяных скважинах, также важен и в нефтегазовой отрасли.

2. ASTM A106 — стандарт Американского общества по испытаниям и материалам для бесшовных и сварных труб из углеродистой стали, предназначенных для эксплуатации при высоких температурах.

3. ASTM A53 — стандарт Национального института испытаний и материалов для бесшовных и сварных труб из углеродистой стали, обычно используемых для транспортировки жидкостей при комнатной температуре или более низких температурах.

4. ISO 3834 – Стандарт Международной организации по стандартизации для требований к качеству, ориентированный на системы обеспечения качества свариваемых металлов.

5. dnv-os-f101 — стандарт Норвежского классификационного общества для подводных трубопроводных систем для морских нефте- и газопроводов.

6. MSS SP-75 — стандарт Общества по стандартизации производителей, ориентированный на высокопрочные сварные стальные трубные фитинги большого диаметра.

Стандарты управления качеством и экологической пригодности

1. NACE MR0175/ISO 15156 – Требования к материалам, используемым при добыче нефти и газа в серосодержащих углеводородных средах, которые, хотя и связаны в первую очередь с выбором материалов, важны для обеспечения коррозионной стойкости материалов, используемых в нефтегазовой промышленности.

Наши сопутствующие товары

API 5L PSL1 и PSL2 GR.B Труба, сваренная продольной дугой под флюсом

API 5L GR.B X60 X65 X70 PSL1/PSL 2 LSAW Труба из углеродистой стали

API 5L GR.B Бесшовные стальные трубы с толстой стенкой для механической обработки

API 5L Gr.X52N PSL 2 Бесшовная стальная труба в соответствии с IPS-M-PI-190(3) и NACE MR-01-75 для кислых условий эксплуатации

API 5L X42-X80/ API 5L X52 / PSL1 и PSL2 Бесшовные стальные трубы из углеродистой и газовой промышленности

Бесшовные трубопроводные трубы API 5L GR.B для давления и конструкции

API 5L/ASTM A106/ASTM A53 Gr.B Бесшовные трубы из углеродистой стали

BotopSteel — профессионал в КитаеСварные трубы из углеродистой стали Производитель и поставщикиБолее 16 лет, каждый месяц на складе имеется более 8000 тонн бесшовных линейных труб.Мы готовы ответить вам в течение 24 часов сразу после получения одного запроса, а также развивать взаимные неограниченные преимущества и организацию вокруг потенциала.

теги: API 56 46-й, Отклонения размеров, PSL1, PSL2,поставщики, производители, фабрики, склады, компании, оптовая торговля, купить, цена, котировка, оптом, продажа, стоимость.

Время публикации: 22 марта 2024 г.