ASTM A671 je oceľová rúra vyrobená z plechu v kvalite pre tlakové nádoby,Elektrické zváranie tavením (EFW)pre prostredie s vysokým tlakom pri okolitých a nižších teplotách.

Je obzvlášť vhodný pre aplikácie vyžadujúce stabilitu pri vysokom tlaku a špecifické vlastnosti pri nízkych teplotách.

Navigačné tlačidlá

Rozsah veľkostí ASTM A671

Odporúčaný rozsah: oceľové rúry s DN ≥ 400 mm [16 palcov] a WT ≥ 6 mm [1/4].

Môže sa použiť aj pre iné veľkosti potrubí, za predpokladu, že spĺňa všetky ostatné požiadavky tejto špecifikácie.

Značenie ASTM A671

Aby sme lepšie pochopili normu ASTM A671, najprv si pozrime jej označenie. To pomôže objasniť rozsah pôsobnosti a charakteristiky tejto normy.

Príklad značenia sprejom:

BOTOP EFW ASTM A671 CC60 -22 16"×SCH80 HEAT NO.4589716

BOTOPNázov výrobcu.

Efektívny pracovný pomerProces výroby oceľových rúr.

ASTM A671Výkonná norma pre oceľové rúry.

CC60-22Skratky pre ročník: cc60 a triedu 22.

16" x SCH80Priemer a hrúbka steny.

ČÍSLO KÚRY 4589716Číslo tavby na výrobu oceľových rúr.

Toto je bežný formát sprejového označovania podľa normy ASTM A671.

Nie je ťažké nájsť ASTM A671 v klasifikáciách triedy a triedy dva, potom tieto dve klasifikácie predstavujú, čo to znamená.

Klasifikácia stupňov

Klasifikácia podľa typu plechu použitého na výrobu oceľových rúr.

Rôzne triedy predstavujú rôzne chemické zloženie a mechanické vlastnosti pre rôzne tlakové a teplotné podmienky.

Napríklad niektoré triedy sú obyčajné uhlíkové ocele, zatiaľ čo iné sú ocele s pridanými legujúcimi prvkami, ako sú niklové ocele.

| Trieda potrubia | Typ ocele | Špecifikácia ASTM | |

| Nie. | Ročník/trieda/typ | ||

| CA 55 | obyčajný uhlík | A285/A285M | Skupina C |

| CB 60 | obyčajný uhlík, usmrtený | A515/A515M | Gr 60 |

| CB 65 | obyčajný uhlík, usmrtený | A515/A515M | Gr 65 |

| CB 70 | obyčajný uhlík, usmrtený | A515/A515M | Gr 70 |

| KK 60 | čistý uhlík, upokojený, jemnozrnný | A516/A516M | Gr 60 |

| CC 65 | čistý uhlík, upokojený, jemnozrnný | A516/A516M | Gr 65 |

| KK 70 | čistý uhlík, upokojený, jemnozrnný | A516/A516M | Gr 70 |

| CD 70 | mangán-kremík, normalizovaný | A537/A537M | Trieda 1 |

| CD 80 | mangán-kremík, kalený a popúšťaný | A537/A537M | Trieda 2 |

| CFA 65 | niklová oceľ | A203/A203M | Skupina A |

| CFB 70 | niklová oceľ | A203/A203M | Skupina B |

| CFD 65 | niklová oceľ | A203/A203M | Skupina D |

| CFE 70 | niklová oceľ | A203/A203M | Gr E |

| CG 100 | 9 % niklu | A353/A353M | |

| CH 115 | 9 % niklu | A553/A553M | Typ 1 |

| CJA 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Skupina A |

| CJB 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Skupina B |

| Súdny dvor 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Gr E |

| CJF 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Skupina F |

| CJH 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Gr H |

| CJP 115 | legovaná oceľ, kalená a popúšťaná | A517/A517M | Gr P |

| CK 75 | uhlík-mangán-kremík | A299/A299M | Skupina A |

| CP 85 | legovaná oceľ, kalená starnutím, kalená a tepelne spracovaná precipitáciou | A736/A736M | Trieda A, 3. ročník |

Klasifikácia triedy

Rúry sa kategorizujú podľa typu tepelného spracovania, ktorému podliehajú počas výrobného procesu, a podľa toho, či sú rádiograficky kontrolované a skúšané tlakom.

Rôzne kategórie odrážajú rôzne špecifikácie tepelného spracovania rúr.

Medzi príklady patrí normalizácia, odbúravanie napätia, kalenie a temperovanie.

| Trieda | Tepelné spracovanie potrubia | Rádiografia, pozri poznámku: | Tlaková skúška, pozri poznámku: |

| 10 | žiadny | žiadny | žiadny |

| 11 | žiadny | 9 | žiadny |

| 12 | žiadny | 9 | 8.3 |

| 13 | žiadny | žiadny | 8.3 |

| 20 | úľava od stresu, pozri 5.3.1 | žiadny | žiadny |

| 21 | úľava od stresu, pozri 5.3.1 | 9 | žiadny |

| 22 | úľava od stresu, pozri 5.3.1 | 9 | 8.3 |

| 23 | úľava od stresu, pozri 5.3.1 | žiadny | 8.3 |

| 30 | normalizované, pozri 5.3.2 | žiadny | žiadny |

| 31 | normalizované, pozri 5.3.2 | 9 | žiadny |

| 32 | normalizované, pozri 5.3.2 | 9 | 8.3 |

| 33 | normalizované, pozri 5.3.2 | žiadny | 8.3 |

| 40 | normalizované a temperované, pozri 5.3.3 | žiadny | žiadny |

| 41 | normalizované a temperované, pozri 5.3.3 | 9 | žiadny |

| 42 | normalizované a temperované, pozri 5.3.3 | 9 | 8.3 |

| 43 | normalizované a temperované, pozri 5.3.3 | žiadny | 8.3 |

| 50 | kalené a popúšťané, pozri 5.3.4 | žiadny | žiadny |

| 51 | kalené a popúšťané, pozri 5.3.4 | 9 | žiadny |

| 52 | kalené a popúšťané, pozri 5.3.4 | 9 | 8.3 |

| 53 | kalené a popúšťané, pozri 5.3.4 | žiadny | 8.3 |

| 70 | kalené a tepelne spracované zrážaním | žiadny | žiadny |

| 71 | kalené a tepelne spracované zrážaním | 9 | žiadny |

| 72 | kalené a tepelne spracované zrážaním | 9 | 8.3 |

| 73 | kalené a tepelne spracované zrážaním | žiadny | 8.3 |

Pri výbere materiálov je potrebné zohľadniť teplotu použitia. Môže sa odvolať na špecifikáciu ASTM A20/A20M.

Suroviny

Vysokokvalitné plechy pre tlakové nádoby, podrobnosti o typoch a prevádzkové normy nájdete v tabuľke vKlasifikácia stupňovvyššie.

Kľúčové body zvárania

Zváranie: Švy musia byť dvojito zvarené, zvarené s plným prevarením.

Zváranie sa musí vykonávať v súlade s postupmi uvedenými v časti IX normy ASME pre kotly a tlakové nádoby.

Zvary sa musia vykonávať buď ručne, alebo automaticky elektrickým procesom zahŕňajúcim nanášanie prídavného kovu.

Tepelné spracovanie pre rôzne triedy

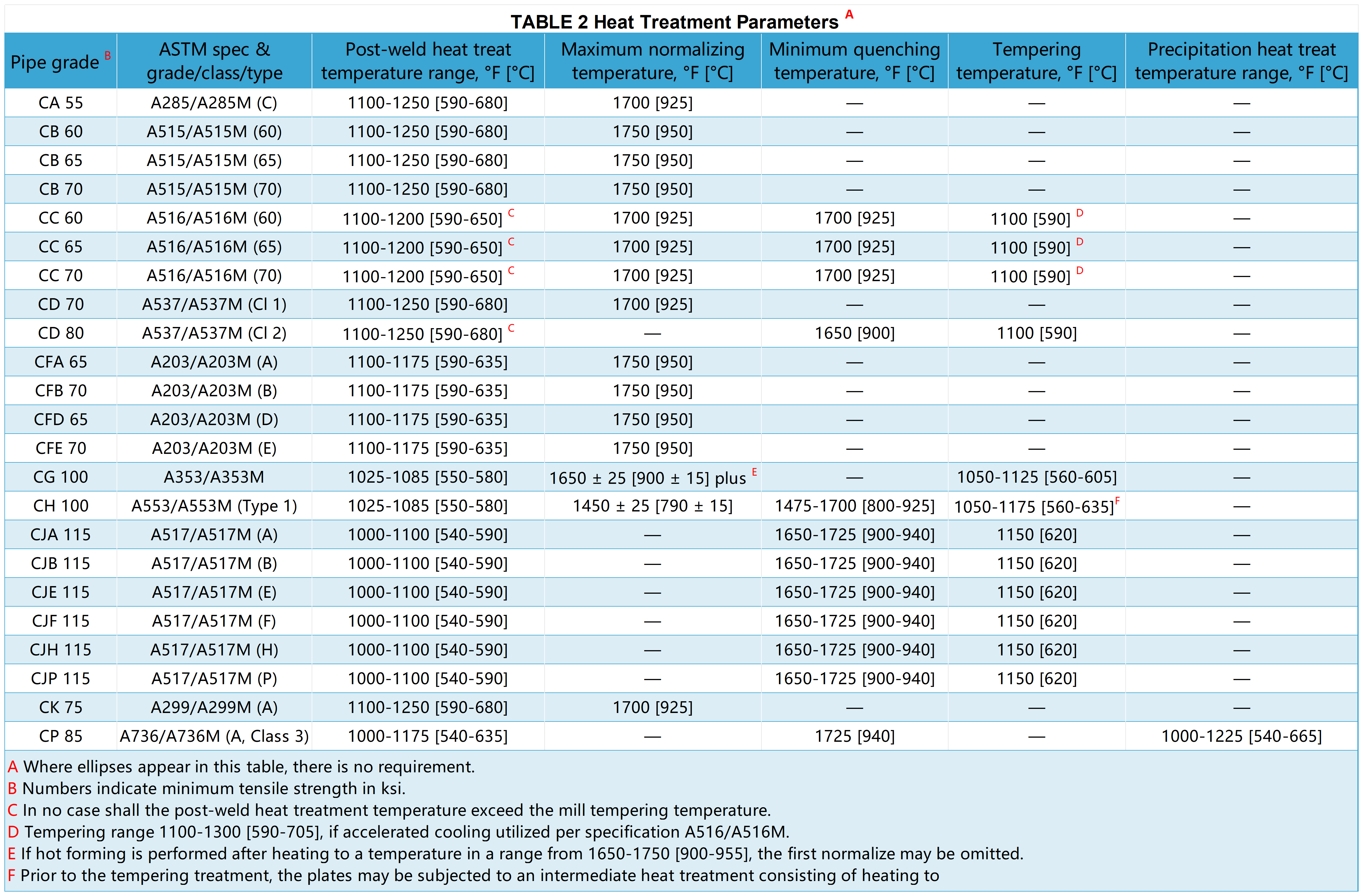

Všetky triedy okrem 10, 11, 12 a 13 sa musia tepelne spracovať v peci s regulovanou teplotou ± 15 °C.

Triedy 20, 21, 22 a 23

Musí sa rovnomerne zahrievať v rozsahu teplôt tepelného spracovania po zváraní uvedenom v tabuľke 2 po dobu minimálne 1 h/palec [0,4 h/cm] hrúbky alebo 1 h, podľa toho, ktorá hodnota je väčšia.

Triedy 30, 31, 32 a 33

Musí sa rovnomerne zahriať na teplotu v austenitizačnom rozsahu a nepresahujúcu maximálnu normalizačnú teplotu uvedenú v tabuľke 2 a následne sa ochladí na vzduchu pri izbovej teplote.

Triedy 40, 41, 42 a 43

Potrubie musí byť normalizované.

Potrubie sa musí opätovne zahriať na minimálnu teplotu popúšťania uvedenú v tabuľke 2 a udržiavať pri tejto teplote minimálne 0,5 h/palec [0,2 h/cm] hrúbky alebo 0,5 h, podľa toho, ktorá hodnota je vyššia, a ochladiť vzduchom.

Triedy 50, 51, 52 a 53

Rúra sa musí rovnomerne zahriať na teploty v rozsahu austenitizácie a neprekračujúce maximálne teploty kalenia uvedené v tabuľke 2.

Následne sa rúra ochladí vo vode alebo oleji. Po ochladení sa rúra musí znova zahriať na minimálnu popúšťaciu teplotu uvedenú v tabuľke 2 a udržiavať na tejto teplote.

teplota po dobu minimálne 0,5 h/palec [0,2 h/cm] hrúbky alebo 0,5 h, podľa toho, ktorá hodnota je väčšia, a chladenie vzduchom.

Triedy 70, 71, 72 a 73

Potrubia musiarovnomerne sa zahriať na teplotu v austenitizačnom rozsahu, ktorá nepresiahne maximálnu teplotu kalenia uvedenú v tabuľke 2, a následne sa kaliť vo vode alebo oleji.

Po kalení sa rúra musí opätovne zahriať na rozsah tepelného spracovania zrážaním uvedený v tabuľke 2 na čas určený výrobcom.

Experimentálne projekty ASTM A671

Chemické zloženie

Podľa zodpovedajúcich požiadaviek implementačných noriem surovín, analýzy chemického zloženia, výsledky experimentu spĺňajú štandardné požiadavky.

Skúška ťahom

Všetky zvárané rúry vyrobené podľa tejto špecifikácie musia mať po konečnom tepelnom spracovaní skúšku ťahom priečneho zvaru a výsledky musia zodpovedať požiadavkám základného materiálu na konečnú pevnosť v ťahu špecifikovaného materiálu dosky.

Okrem toho sa pri triedach CD XX a CJ XXX, ak patria do triedy 3x, 4x alebo 5x, a pri triede CP 6x a 7x, musí vykonať priečna skúška ťahom základného kovu na vzorkách vyrezaných z hotového potrubia. Výsledky týchto skúšok musia spĺňať minimálne požiadavky na mechanické skúšky špecifikácie plechu.

Skúška ohybu priečneho zvaru s vedením

Skúška ohybom je prijateľná, ak sa neprejavia žiadne praskliny alebo iné chyby presahujúce1/8V zvarovom kove alebo medzi zvarom a základným kovom po ohnutí sa nachádzajú časti s priemerom 3 mm v akomkoľvek smere.

Trhliny, ktoré vznikajú pozdĺž okrajov vzorky počas testovania a ktoré sú menšie ako1/46 mm merané v akomkoľvek smere sa nezohľadňuje.

Tlaková skúška

Potrubia tried X2 a X3 sa musia skúšať v súlade so špecifikáciou A530/A530M, Požiadavky na hydrostatické skúšky.

Rádiografické vyšetrenie

Celá dĺžka každého zvaru tried X1 a X2 sa musí rádiograficky skontrolovať v súlade s požiadavkami ASME Boiler and Pressure Vessel Code, oddiel VIII, odsek UW-51, a musí spĺňať ich.

Rádiografické vyšetrenie sa môže vykonať pred tepelným spracovaním.

Vzhľad ASTM A671

Hotové potrubie musí byť bez škodlivých chýb a musí mať remeselnú povrchovú úpravu.

Prípustná odchýlka veľkosti

| Šport | Hodnota tolerancie | Poznámka |

| Vonkajší priemer | ±0,5 % | Na základe obvodového merania |

| Nekruhovitosť | 1 %. | Rozdiel medzi hlavným a vedľajším vonkajším priemerom |

| Zarovnanie | 3 mm | Pomocou 3 m dlhej pravítka umiestneného tak, aby sa oba konce dotýkali potrubia |

| Hrúbka | 0,01 palca [0,3 mm] | Minimálna hrúbka steny menšia ako špecifikovaná menovitá hrúbka |

| Dĺžky | 0 – +0,5 palca [0 – +13 mm] | neobrobené konce |

Aplikácie pre oceľové rúry ASTM A671

Energetický priemysel

Používa sa na prepravu kryogénnych kvapalín v zariadeniach na úpravu zemného plynu, rafinériách a chemických spracovateľských zariadeniach.

Priemyselné chladiace systémy

Na použitie v kryogénnej časti chladiacich a klimatizačných systémov na zabezpečenie stability a bezpečnosti systému.

Verejné služby

Pre skladovacie a prepravné zariadenia na skvapalnené plyny.

Stavebné práce a stavebné práce

Používa sa pri infraštruktúrnych projektoch pri nízkych teplotách alebo extrémnych podmienkach prostredia, ako je napríklad výstavba chladiarenských skladov.

Sme jedným z popredných výrobcov a dodávateľov zváraných a bezšvíkových oceľových rúr z Číny. Sme skladom so širokým sortimentom vysokokvalitných oceľových rúr a sme odhodlaní poskytnúť vám kompletný sortiment oceľových rúr. Pre viac informácií o produktoch nás neváhajte kontaktovať, radi vám pomôžeme nájsť najlepšie možnosti oceľových rúr pre vaše potreby!

Značky: ASTM a671, efw, cc 60, trieda 22, dodávatelia, výrobcovia, továrne, predajcovia, spoločnosti, veľkoobchod, kúpiť, cena, cenová ponuka, hromadné, na predaj, náklady.

Čas uverejnenia: 19. apríla 2024