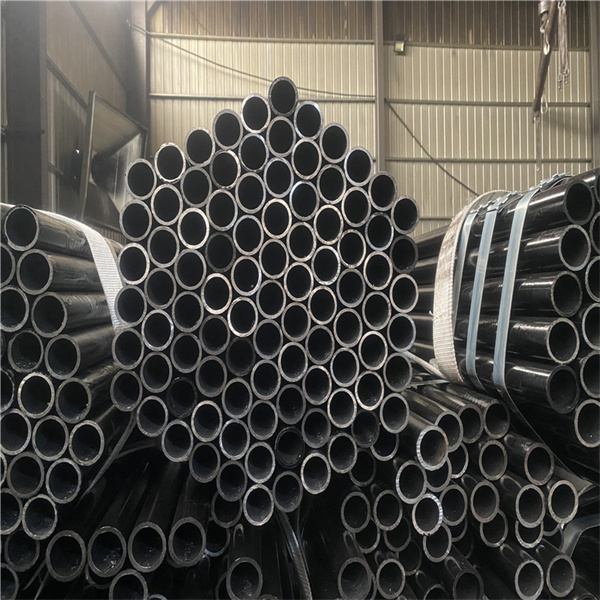

| Produktnamn | Kolstålrör/Panna stålrör |

| Material | A53 GrB, A36, ST52, ST35, ST42, ST45, X42, X46, X52, X60, X65, X70 |

| Standard | API 5L,ASTM A106 Gr.B,ASTM A53 Gr.B,ASTMA179/A192,ASTM A335 P9,ASTM A210,ASTM A333 |

| Certifikat | API 5L, ISO9001, SGS, BV, CCIC |

| Ytterdiameter | 13,7 mm–762 mm |

| Väggtjocklek | SCH10,SCH20,SCH30,STD,SCH40,SCH60,SCH80,SCH100,SCH120,SCH160,XS,XXS |

| Längd | 1m, 4m, 6m, 8m, 12m enligt köparens begäran |

| Ytbehandling | svart färg, lack, olja, galvaniserad, korrosionsbelagd |

| Märkning | Standardmärkning, eller enligt din begäran. Märkningsmetod: Sprayvit färg |

| Avsluta behandlingen | Slät ände/Fasat ände/Rillad ände/Gängad ände med plastlock |

| Teknik | Varmvalsad eller kallvalsad ERW |

| Paket | Lös förpackning; Förpackad i buntar (2 ton max); buntade rör med slingor i båda ändarför enkel lastning och lossning; träfodral; vattentät vävd väska |

| Testa | Kemisk komponentanalys, mekaniska egenskaper, tekniska egenskaper, yttermått Inspektion, hydraulisk provning, röntgentest |

| Ansökan | Vätsketillförsel, strukturrör, konstruktion, petroleumsprickbildning, oljerör, gasrör |

API 5L X42-X80, PSL1 och PSL2 Olja och gasKolfiber sömlös stålröranvänds för att transportera gas, vatten och petroleum inom både olje- och naturgasindustrin.

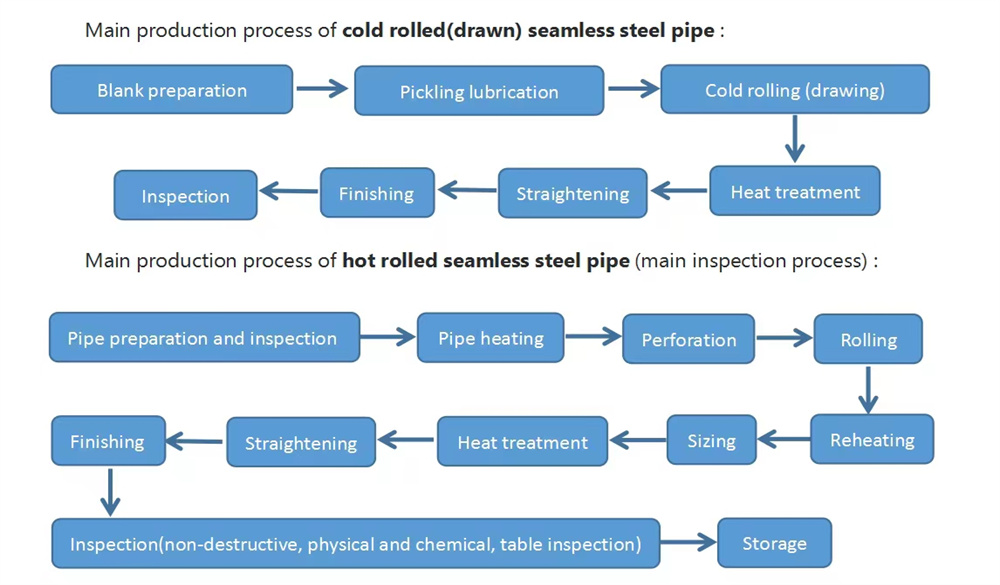

API 5L X42-X80, PSL1 och PSL2 sömlösa stålrör för olja och gas tillverkas antingen kalldragna eller varmvalsade, beroende på kundernas krav.

API 5L X52 PSL1 och PSL2 sömlösa stålrör för olja och gas tillverkas antingen genom kalldragning eller varmvalsning, normalt små storlekar genom kalldragning och stora storlekar genom varmvalsning.

Kvalitet och kemisk sammansättning (%)För API 5L PSL1

| Standard |

Kvalitet | Kemisk sammansättning(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,28 | ≤1,30 | ≤0,030 | ≤0,030 |

| X46, X52, X56 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X60,X65 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X70 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

| X52 | ≤0,28 | ≤1,40 | ≤0,030 | ≤0,030 | |

Kvalitet och kemisk sammansättning (%)För API 5L PSL2

| Standard |

Kvalitet | Kemisk sammansättning(%) | |||

| C | Mn | P | S | ||

| API 5L | X42 | ≤0,24 | ≤1,30 | ≤0,025 | ≤0,015 |

| X46, X52, X56 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X60,X65 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X70, X80 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

| X52 | ≤0,24 | ≤1,40 | ≤0,025 | ≤0,015 | |

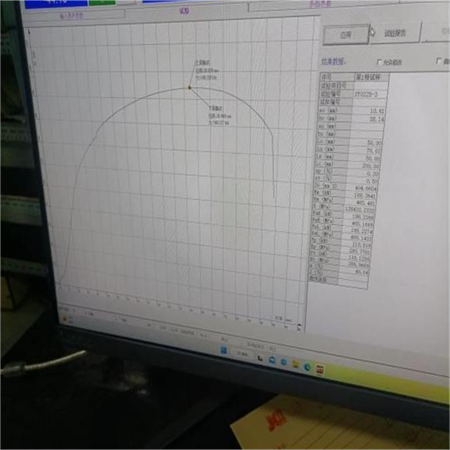

Mekaniska egenskaper hos API 5L GR.B X42-X80/X52(PSL1):

| Kvalitet | Sträckgräns(MPa) | Draghållfasthet(MPa) | Förlängning A% | ||

|

| psi | MPa | psi | MPa | Förlängning (min) |

| X42 | 42 000 | 290 | 60 000 | 414 | 21~27 |

| X46 | 46 000 | 317 | 63 000 | 434 | 20~26 |

| X52 | 52 000 | 359 | 66 000 | 455 | 20~24 |

| X56 | 56 000 | 386 | 71 000 | 490 |

|

| X60 | 60 000 | 414 | 75 000 | 517 |

|

| X65 | 65 000 | 448 | 77 000 | 531 |

|

| X70 | 70 000 | 483 | 82 000 | 565 |

|

| X52 | 52 000 | 359 | 66 000 | 455 | 20~24 |

Mekaniska egenskaper hos API 5L/X52GR.B Sömlöst rör (PSL2):

| Kvalitet | Sträckgräns(MPa) | Draghållfasthet(MPa) | Förlängning A% | Slag (J) | ||

|

| psi | MPa | psi | MPa | Förlängning (min) | Min |

| X42 | 290 | 496 | 414 | 758 | 21~27 | 41(27) |

| X46 | 317 | 524 | 434 | 758 | 20~26 | 41(27) |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

| X56 | 386 | 544 | 490 | 758 |

|

|

| X60 | 414 | 565 | 517 | 758 |

|

|

| X65 | 448 | 600 | 531 | 758 |

|

|

| X70 | 483 | 621 | 565 | 758 |

|

|

| X80 | 552 | 690 | 621 | 827 |

| |

| X52 | 359 | 531 | 455 | 758 | 20~24 | 41(27) |

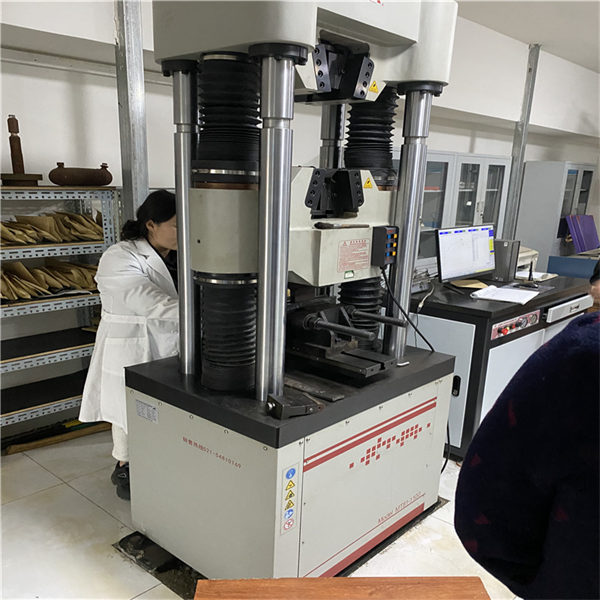

Mekanisk provning

Hårdhetstestning

Böjningstestning

Dragprovning av rörkroppen—Dragprovningen bör utföras i enlighet med ISO6892 eller ASTM A370. Longitudinella prover bör användas. Två gånger per testenhet av rör med samma kallaxpansionsförhållande ca.

Utplattande test — Ett utplattande test ska utföras på prover från vardera änden av två rör utvalda från varje parti

CVN-slagprovning — Charpy-provningen bör utföras i enlighet med ASTM A370. Två gånger per provningsenhet med högst 100 rörlängder med samma kallutvidgningsförhållande abd

Hårdhetstest — När misstänkta hårda fläckar upptäcks genom visuell inspektion ska hårdhetstest utföras i enlighet med ISO 6506, ISO 6507, ISO 6508 eller ASTM A 370 med hjälp av bärbar hårdhetstestutrustning och metoder som överensstämmer med ASTM A 956, ASTM A 1038 respektive ASTM E 110, beroende på vilken metod som används.

Hydrostatiskt test – Varje rör ska genomgå ett hydrostatiskt trycktest

Böjningstest — en tillräcklig rörlängd ska tåla kallböjning 90° runt en cylindrisk dorn.

100 % röntgentest för svetssömmen

Ultraljudstestning

Virvelströmsundersökningen

Bara rör eller svart/lackbeläggning (enligt kundens krav);

15 cm och mindre i buntar med två bomullslinor;

Båda ändar med ändskydd;

Slät ände, avfasad ände (2" och uppåt med avfasade ändar, grad: 30~35°), gängad och koppling;

Märkning.

| Storlek | Tolerans (med respektt to specificerad utanfördiameter) |

| <2 3/8 | + 0,016 tum, - 0,031 tum (+ 0,41 mm, - 0,79 mm) |

| > 2 3/8 och ≤4 1/2, kontinuerlig svetsad | ±1,00 % |

| > 2 3/8 och < 20 | ±0,75 % |

| > 20. sömlös | ± 1,00 % |

| >20 och <36, svetsade | + 0,75 %.–0,25 % |

| > 36, svetsad | + 6,35 mm - 3,20 mm (+ 6,35 mm, -3,20 mm) |

När det gäller rör som hydrostatiskt testats till tryck som överstiger standardprovtryck, kan andra toleranser överenskommas mellan tillverkaren och köparen.

| Urrundhet | |||||

| Storlek | Minus tolerans | Plus Tolerans | End-to-End Tolerance | Diameter, axeltolerans (procent av specificerad ytterdiameter) | Maximal skillnad mellan minsta och största diameter (gäller endast rör med D/t≤75) |

| ≤10 3/4 l&V4 | 1/64 (0,40 mm) | 1/16 (1,59 mm) | — | — | |

| >10 3/4 och ≤20 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | — | — | — |

| > 20 och ≤ 42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | <0,500 tum (12,7 mm) |

| >42 | 1/32 (0,79 mm) | 3/32 (2,38 mm) | b | ± 1 % | £ Q625 tum (15,9 mm) |

Toleranser för orundhet gäller för maximala och minimala diametrar mätta med en stångmätare, skjutmått eller anordning som mäter faktiska maximala och minimala diametrar.

Medeldiametern (mätt med diametertejp) för ena änden av röret får inte skilja sig med mer än 2,38 mm (3/32 tum) från den andra änden.

| Storlek | Typ av rör | Tolerans1 (Procent av specificerad väggtjocklek) | |

| Betyg B eller lägre | Klass X42 eller högre | ||

| <2 7/8 | Alla | +20,- 12,5 | + 15,0–12,5 |

| >2 7/8 och <20 | Alla | + 15,0,-12,5 | + 15-I2.5 |

| >20 | Svetsad | + 17,5–12,5 | + 19,5–8,0 |

| >20 | Sömlös | + 15,0–12,5 | + 17,5–10,0 |

Där negativa toleranser som är mindre än de som anges av köparen, ska den positiva toleransen ökas till det tillämpliga totala toleransintervallet i procent minus väggtjocklekens negativa tolerans.

| Kvantitet | Totolerans (procent) |

| Enstaka längder, specialrör med släta ändar eller A25-rörEnskilda längder, andra rörVagnslaster. Klass A 25,40 000 lb (18 144 kg) eller merVagnslaster, andra än klass A25, 40.0001b (18 144 kg) eller merVagnslaster, alla kvaliteter mindre än 18 144 kg Beställningsartiklar. Klass A25. 18 144 kg eller mer Beställningsartiklar, andra än klass A, 18 144 kg eller mer Beställningsartiklar, alla kvaliteter, mindre än 18 144 kg | + 10.-5.0 + 10,- 35 -2,5 -1,75 -15 -3,5 -1,75 -3,5 |

Anteckningar:

1. Vikttoleranser gäller för de beräknade vikterna för gängade och kopplade rör och för de tabellerade eller beräknade vikterna för släta rör. Där negativa väggtjocklekstoleranser som är mindre än de som anges i tabellen ovan specificeras av köparen, ska plusviktstoleransen för enskilda längder ökas till 22,5 procent minus den negativa väggtjocklekstoleransen.

2. För vagnlaster bestående av rör från mer än en orderartikel ska vagnlasttoleranserna tillämpas på varje enskild orderartikel.

3. Toleransen för beställningsartiklar gäller den totala mängden rör som levererats för beställningsartikeln.