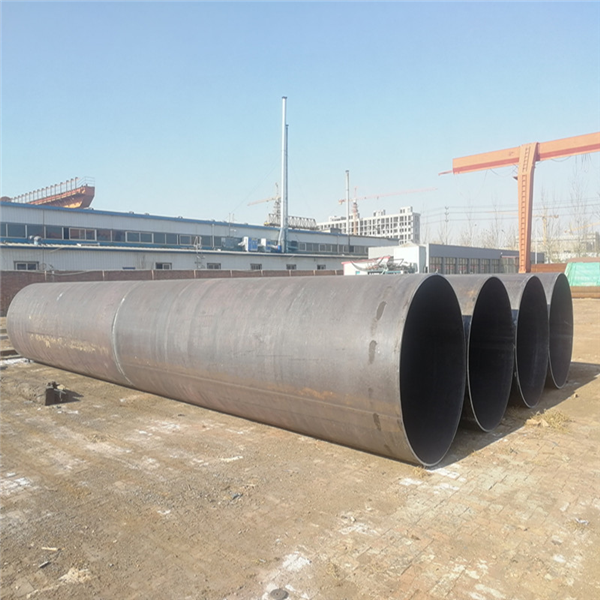

LSAW (การเชื่อมแบบอาร์คคู่จุ่มตามแนวยาว)ท่อเหล็กกล้าคาร์บอนเป็นประเภทหนึ่งของท่อ SAWผลิตจากแผ่นเหล็กที่รีดร้อนด้วยเทคโนโลยีการขึ้นรูป JCOE หรือ UOE เทคโนโลยี JCOE หมายถึงกระบวนการขึ้นรูปและการตกแต่งรูปทรงต่างๆ ที่เกิดขึ้นระหว่างการผลิต รวมถึงการเชื่อมด้านในและด้านนอก และการขยายตัวด้วยความเย็นที่ดำเนินการหลังการเชื่อม

เมื่อเปรียบเทียบกับ UOEท่อเหล็ก LSAWผู้ผลิตท่อ LSAW ในประเทศจีนสามารถผลิตท่อได้หลายขนาด ดังนี้ เส้นผ่านศูนย์กลางภายนอก 406 มม. – 1620 มม. ความหนา 6.35 มม. – 60 มม. และความยาวท่อ 2 ม. – 18 ม.ท่อ LSAWมีความเหนือกว่า

- กระบวนการผลิตท่อเหล็ก LSAW

LSAWท่อเหล็กขนาดใหญ่กระบวนการผลิตมีรายละเอียดดังต่อไปนี้:

1. หัววัดแผ่นโลหะ: อุปกรณ์นี้ใช้สำหรับการผลิตรอยต่อ LSAW ขนาดใหญ่ทันทีหลังจากเข้าสู่สายการผลิต ซึ่งเป็นการทดสอบอัลตราโซนิกแบบเต็มแผ่นเบื้องต้น

2. การกัด: เครื่องจักรที่ใช้ในการกัดจะดำเนินการนี้โดยใช้แผ่นกัดสองคมเพื่อให้ได้ความกว้างของแผ่นและด้านที่ขนานกับรูปทรงและองศาตามที่ต้องการ

3. ด้านโค้งล่วงหน้า: ด้านนี้ได้มาจากการใช้เครื่องดัดโค้งล่วงหน้ากับขอบแผ่นโลหะ โดยขอบแผ่นโลหะต้องเป็นไปตามข้อกำหนดด้านความโค้ง

4. การขึ้นรูป: หลังจากขั้นตอนการดัดเบื้องต้น ในส่วนแรกของเครื่องขึ้นรูป JCO หลังจากปั๊มเหล็กแล้ว จะถูกกดให้เป็นรูปตัว “J” ในขณะที่อีกครึ่งหนึ่งของแผ่นเหล็กเดียวกันจะถูกดัดและกดให้เป็นรูปตัว “C” จากนั้นจึงทำการขึ้นรูปส่วนเปิดสุดท้ายให้เป็นรูปตัว “O”

5. การเตรียมรอยเชื่อม: ขั้นตอนนี้คือการทำให้รอยเชื่อมของท่อเหล็กที่ขึ้นรูปแล้วเป็นรอยตรง จากนั้นจึงใช้การเชื่อมด้วยแก๊ส (MAG) เพื่อทำการเชื่อมอย่างต่อเนื่อง

6. การเชื่อมด้านใน: การเชื่อมแบบนี้ทำโดยใช้การเชื่อมแบบจุ่มอาร์คหลายเส้น (ประมาณสี่เส้น) บริเวณด้านในของท่อเหล็กที่เชื่อมแบบตะเข็บตรง

7. การเชื่อมภายนอก: การเชื่อมภายนอกคือการเชื่อมแบบจุ่มอาร์คหลายเส้นคู่ขนานที่ส่วนนอกของท่อเหล็ก LSAW

8. การทดสอบด้วยคลื่นอัลตราโซนิค: ตรวจสอบด้านนอกและด้านในของท่อเหล็กเชื่อมตะเข็บตรง รวมถึงวัสดุฐานทั้งสองด้านที่เชื่อมแล้ว โดยทำการตรวจสอบ 100%

9. การตรวจสอบด้วยรังสีเอ็กซ์: การตรวจสอบด้วยรังสีเอ็กซ์แบบอุตสาหกรรมจะดำเนินการทั้งภายในและภายนอก โดยใช้ระบบประมวลผลภาพเพื่อให้มั่นใจได้ว่ามีความไวในการตรวจจับ

10. การขยาย: ส่วนนี้ใช้สำหรับการเชื่อมแบบจุ่มอาร์คและการขยายเส้นผ่านศูนย์กลางรูของท่อเหล็กแบบตะเข็บตรง เพื่อปรับปรุงความแม่นยำของขนาดท่อเหล็กและปรับปรุงการกระจายความเค้นในท่อเหล็ก

11. การทดสอบไฮดรอลิก: การทดสอบนี้ดำเนินการบนเครื่องทดสอบไฮดรอลิกสำหรับเหล็ก หลังจากทำการทดสอบการขยายตัวของท่อเหล็กแล้ว เพื่อให้แน่ใจว่าท่อเหล็กเป็นไปตามมาตรฐานที่กำหนด โดยเครื่องจะมีระบบบันทึกและจัดเก็บข้อมูลอัตโนมัติ

12. การลบคม: ขั้นตอนนี้เกี่ยวข้องกับการตรวจสอบท่อเหล็กเมื่อสิ้นสุดกระบวนการทั้งหมด

วันที่โพสต์: 14 พฤศจิกายน 2023