Ang submerged arc welding ay mainam para sa mga pipeline, pressure vessel at tangke, paggawa ng riles at mga pangunahing aplikasyon sa konstruksyon, na may pinakasimpleng anyo ng monofilament, double wire structure, tandem double wire structure at multi-filament structure.

Ang submerged arc welding ay maaaring makinabang sa mga gumagamit sa maraming aplikasyon ng hinang. Mula sa pagpapataas ng produktibidad, hanggang sa pagpapabuti ng kapaligiran sa pagtatrabaho, hanggang sa pagtiyak ng pare-parehong kalidad at higit pa. Dapat naisip ng mga tagagawa ng metal processing na isinasaalang-alang ang mga pagbabago sa proseso ng submerged arc welding na makakakuha sila ng maraming benepisyo mula sa prosesong ito.

Pangunahing kaalaman sa submerged arc welding

Ang proseso ng submerged arc welding ay isang pangangailangan na angkop para sa mabibigat na aplikasyon sa industriya tulad ng mga tubo, pressure vessel at tangke, paggawa ng lokomotibo, at mabibigat na konstruksyon/paghuhukay. Mainam para sa mga industriyang nangangailangan ng mataas na produktibidad, lalo na pagdating sa pagwelding ng napakakapal na materyales, maraming benepisyo ang makukuha mula sa proseso ng submerged arc welding.

Ang mataas na antas ng deposition at bilis ng paglalakad nito ay maaaring magkaroon ng malaking epekto sa produktibidad, kahusayan, at mga gastos sa produksyon ng manggagawa, na isa sa mga pangunahing bentahe ng proseso ng submerged arc welding.

Kabilang sa iba pang mga benepisyo ang: mahusay na kemikal na komposisyon at mekanikal na katangian ng hinang, kaunting kakayahang makita ang arko at mababang singaw ng hinang, pinahusay na kaginhawahan sa kapaligirang pinagtatrabahuhan, at mahusay na hugis at linya ng daliri ng hinang.

Ang submerged arc welding ay isang mekanismo ng pagpapakain ng alambre na gumagamit ng granular flux upang paghiwalayin ang arko mula sa hangin, gaya ng ipinahihiwatig ng pangalan, ang arko ay nakabaon sa flux, na nangangahulugang kapag ang mga parameter ay nakatakda, ang arko ay hindi nakikita sa paglabas ng isang layer ng flux. Ang welding wire ay patuloy na pinapakain ng isang torch na gumagalaw sa kahabaan ng hinang.

Tinutunaw ng arc heating ang isang bahagi ng alambre, bahagi ng flux at ng base metal, na bumubuo ng isang tinunaw na pool, na namumuo upang bumuo ng isang weld na natatakpan ng isang layer ng welding slag. Ang saklaw ng kapal ng materyal na hinang ay 1/16"-3/4", maaaring maging 100% penetration welding sa pamamagitan ng single welding, kung ang kapal ng dingding ay hindi limitado, maaaring isagawa ang multi-pass welding, at ang weld ay naaangkop na pretreated at napili, at ang naaangkop na kumbinasyon ng welding wire flux ay napili.

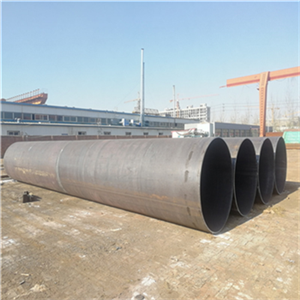

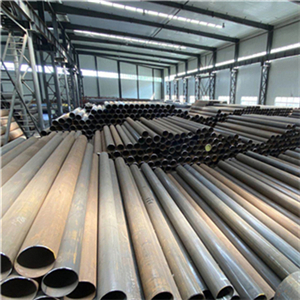

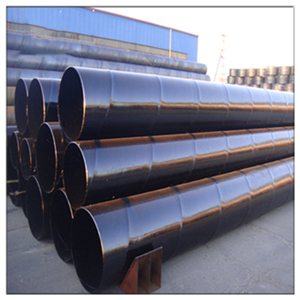

LSAW

ERW

SSAW

Pagpili ng flux at welding wire

Ang pagpili ng tamang flux at wire para sa isang partikular na proseso ng submerged arc welding ay mahalaga sa pagkamit ng pinakamahusay na resulta gamit ang proseso. Bagama't ang mga proseso ng submerged arc welding lamang ay mahusay na, ang produktibidad at kahusayan ay maaaring mapataas kahit na batay sa welding wire at flux na ginamit.

Hindi lamang pinoprotektahan ng flux ang weld pool, kundi nakakatulong din ito sa pagpapabuti ng mga mekanikal na katangian at produktibidad ng weld. Ang pormulasyon ng mga flux ay may malaking epekto sa mga salik na ito, na nakakaapekto sa kapasidad ng pagdadala ng kuryente at paglabas ng slag.

Ang kasalukuyang kapasidad sa pagdadala ay nangangahulugan na maaaring makuha ang pinakamataas na posibleng kahusayan sa deposisyon at mataas na kalidad na profile ng hinang.

Ang paglabas ng slag mula sa isang partikular na flux ay nakakaapekto sa pagpili ng flux dahil ang ilang flux ay mas angkop para sa ilang partikular na disenyo ng solder kaysa sa iba.

Ang mga opsyon sa pagpili ng flux para sa submerged arc soldering ay kinabibilangan ng mga aktibo at neutral na uri ng mga weld. Ang isang pangunahing pagkakaiba ay ang aktibong flux ay nagbabago sa kemistri ng weld, habang ang neutral na flux ay hindi.

Ang mga aktibong flux ay nailalarawan sa pamamagitan ng pagsasama ng silicon at manganese. Ang mga elementong ito ay nakakatulong na mapanatili ang tensile strength ng weld sa mataas na heat input, nakakatulong na mapanatiling makinis at maayos ang weld sa mataas na travel speed at nagbibigay ng mahusay na slag release. Sa pangkalahatan, ang mga aktibong flux ay makakatulong na mabawasan ang panganib ng mababang kalidad ng panghinang, pati na rin ang magastos na paglilinis at muling paggawa pagkatapos ng weld. Gayunpaman, tandaan na ang mga aktibong flux ay karaniwang pinakaangkop para sa single- o double-pass soldering.

Mas mainam ang mga neutral flux para sa malalaking multipass solder dahil nakakatulong ang mga ito na maiwasan ang pagbuo ng mga malutong at sensitibo sa bitak na mga weld.

Maraming uri ng mga pagpipilian para sa welding wire pagdating sa submerged arc welding, bawat isa ay may mga kalamangan at kahinaan. Ang ilang mga alambre ay ginawa para sa pagwelding sa mas mataas na init, habang ang iba ay partikular na idinisenyo upang magkaroon ng mga haluang metal na tumutulong sa flux upang maisagawa ang paglilinis ng welding.

Tandaan na ang mga kemikal na katangian at interaksyon ng init na pumapasok sa welding wire ay nakakaapekto sa mga mekanikal na katangian ng hinang. Ang produktibidad ay maaari ring lubos na mapataas sa pamamagitan ng pagpili ng filler metal.

Halimbawa, ang paggamit ng metal core wire na may submerged arc welding process ay maaaring magpataas ng deposition efficiency ng 15% hanggang 30% kumpara sa paggamit ng solid wire, habang nagbibigay din ng mas malawak at mas mababaw na penetration profile.

Dahil sa mataas na bilis ng paggalaw nito, binabawasan din ng mga metal core wire ang init na pumapasok upang mabawasan ang panganib ng deformation at burnout ng hinang.

Sa lahat ng bakal, ang austenitic stainless steels ang may pinakamababang yield point. Samakatuwid, sa mga mekanikal na katangian, ang austenitic stainless steel ay hindi ang pinakamahusay na materyal para sa valve stem, dahil upang matiyak ang isang tiyak na lakas, tataas ang diyametro ng valve stem. Ang yield point ay hindi maaaring dagdagan sa pamamagitan ng heat treatment, ngunit maaari itong dagdagan sa pamamagitan ng cold forming.

Kami ay nagtitinda ng mga tubo na gawa sa carbon at hindi kinakalawang na asero, malugod na tinatanggap ang anumang mga katanungan, mag-aalok kami sa unang pagkakataon!

Oras ng pag-post: Enero 30, 2023